薄膜沉积设备传样装置及其传样方法与流程

本技术涉及半导体晶圆制造,具体涉及一种薄膜沉积设备传样装置及其传样方法。

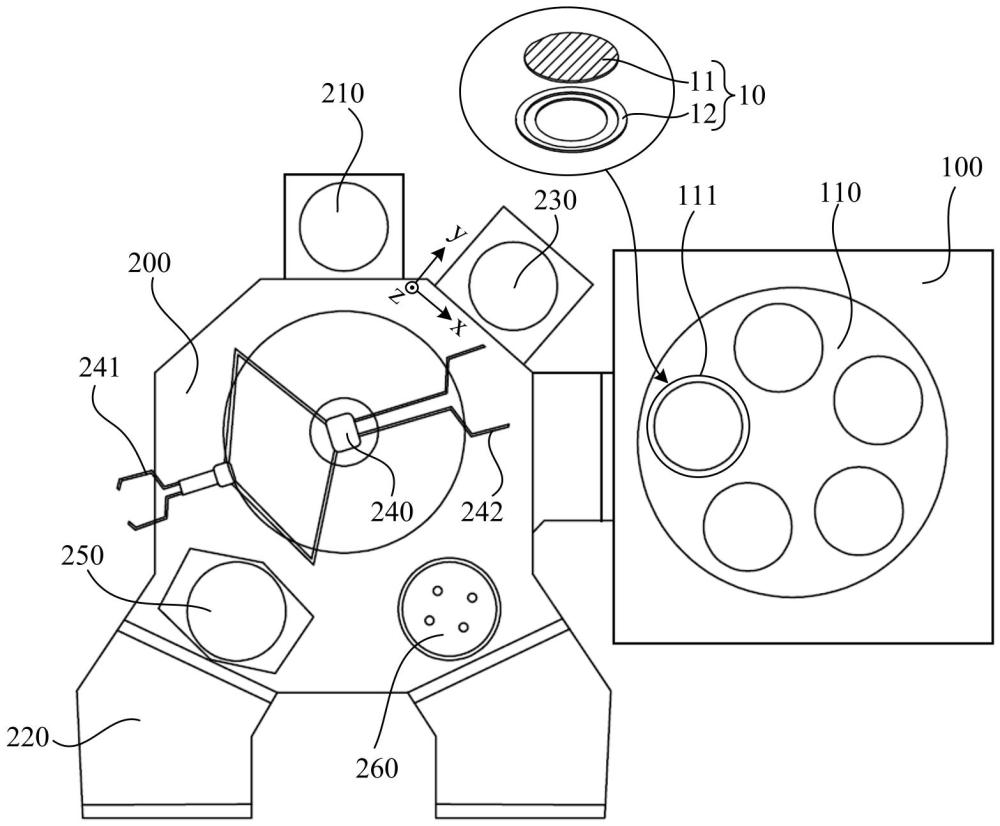

背景技术:

1、薄膜沉积工艺,是一连串涉及原子的吸附、吸附原子在表面的扩散及在适当的位置下聚结,在晶圆上沉积一层待处理的薄膜的过程。薄膜制备包括沉积法与生长法,例如金属有机化合物化学气相沉积(mocvd, metal-organic chemical vapor deposition)。相关技术中的一些mocvd设备在传送基板(例如晶圆)时是采用移动结构带动晶圆环,晶圆环携带晶圆的传送设计,通过移动结构与mocvd设备中的晶圆分离模块(wsm,wafer separationmodule)实现晶圆(wafer)与晶圆环(ring)的分离与装载。在每一片晶圆的传入或传出过程中,都需要进行一次晶圆和晶圆环的组合或者分离之后再传送至反应室或回收装置内,因此每完成一片晶圆传入或传出耗费的时间较长,会降低传输效率。同时由于每一片晶圆之间传输的时间间隔较长,在反应室内待的时长不同,因此会导致间隔时间较长的晶圆之间产生电性差异。

技术实现思路

1、本技术针对相关技术的缺点,提出一种薄膜沉积设备传样装置及其传样方法,用以解决相关技术中薄膜沉积设备传输效率较低、晶圆之间会产生电性差异的问题。

2、本技术实施例提供了一种薄膜沉积设备传样装置,所述传样装置包括反应室,所述反应室内设有至少两个限位反应区,每一所述限位反应区用于容置一晶圆体或一晶圆环,所述晶圆体包括组装的晶圆和晶圆环;所述传样装置还包括与所述反应室连通的传输室,所述传输室包括晶圆分离单元、存储单元、中转单元和移动结构。其中,晶圆分离单元可容置单一晶圆或单一晶圆环或单一晶圆体,用于使晶圆和晶圆环之间相互分离或使晶圆与晶圆环组合为晶圆体。存储单元用于存储晶圆。中转单元包括至少两个限位中转区,每一所述限位中转区用于放置一晶圆体或一晶圆环。移动结构设有用于承载晶圆的晶圆装卸叉和用于承载晶圆环或晶圆体的晶圆环装卸叉,用于实现晶圆在所述存储单元与所述晶圆分离单元之间的相互传输,并且用于实现晶圆环和/或晶圆体在所述反应室与所述中转单元之间的相互传输以及晶圆环和/或晶圆体在所述晶圆分离单元与所述中转单元之间的相互传输。

3、由上述实施例可知,本实施例中在传统的mocvd设备的传样装置中增设中转单元,中转单元内设有至少两个限位中转区,因此可临时放置至少两片在上片或下片过程中传送的晶圆环或晶圆体(携带有晶圆环的晶圆)。则相比于传统的mocvd设备,本实施例提供的传样装置中在传入或传出晶圆的过程中时,可利用中转单元作为晶圆环或晶圆体的临时存放单元,统一将全部晶圆环连续从反应室移动至中转单元或将全部晶圆体连续从中转单元移动至反应室,并且在此期间由于反应室内没有放置晶圆环或晶圆体,则反应室此时是空闲状态可进行清腔打扫,清腔打扫可与晶圆和晶圆环的分离或组合过程同时进行,因此可利用反应室的清腔打扫时间预先完成晶圆与晶圆环的组合或分离之后暂存至中转单元,等到清腔结束之后,可将中转单元内的晶圆环或晶圆体移动至反应室,则同一载片盘上的晶圆环或晶圆体在反应室内存放的时间几乎一致,不会因为受到晶圆与晶圆环之间需要预先进行组合分离过程的影响而导致同一载片盘上的不同晶圆存放于反应室内的时间间隔较长,则可避免载片盘上第一片从反应室内传出的晶圆和最后一片从反应室内传出的晶圆在高温环境中待的时间长度差较大而产生电性差异。

4、在一个实施例中,在将所述存储单元内的晶圆传送至所述反应室的过程中,采用如下操作:所述晶圆环装卸叉将至少两个晶圆环从所述反应室移动至所述中转单元,并将其中一晶圆环从所述中转单元移动至所述晶圆分离单元,所述晶圆装卸叉将一晶圆从所述存储单元移动至所述晶圆分离单元,晶圆与晶圆环完成组合之后,所述晶圆环装卸叉将晶圆与晶圆环组合之后形成的晶圆体从所述晶圆分离单元移动至所述中转单元;对所述中转单元内余下的晶圆环以及所述存储单元内的晶圆重复以上操作,直至所有组合完成的晶圆体都被移动至所述中转单元,而后将所述中转单元内的至少两个晶圆体从所述中转单元移动至所述反应室;

5、在将所述反应室内的晶圆传送至所述存储单元的过程中,采用如下操作:所述晶圆环装卸叉用于将至少两个晶圆体从所述反应室移动至所述中转单元,并将其中一晶圆体从所述中转单元移动至所述晶圆分离单元,晶圆与晶圆环之间完成分离之后,所述晶圆装卸叉将晶圆从所述晶圆分离单元移动至所述存储单元,所述晶圆环装卸叉将晶圆环从所述晶圆分离单元移动至所述中转单元;对所述中转单元内余下的所述晶圆体重复以上操作,直至所有分离得到的晶圆环都被移动至所述中转单元,而后将所述中转单元内的至少两个晶圆环从所述中转单元移动至所述反应室。

6、在一个实施例中,所述中转单元包括至少两层用于放置晶圆环或晶圆体的中转腔室,每一所述中转腔室形成一所述限位中转区,所述中转腔室内设有用于放置晶圆环或晶圆体的载板,以所述载板指向对应晶圆环的方向为上方,所述载板形成有顶面以及至少一侧面均开口的沟槽,所述晶圆环装卸叉具有至少一叉体,所述叉体在所述沟槽内可自由伸缩升降运动。

7、在一个实施例中,所述载板包括承载区以及至少部分围绕所述承载区的沟槽区,所述沟槽区由所述沟槽形成,所述承载区的区域直径大于晶圆环的最小内径且小于晶圆环的最大外径。

8、在一个实施例中,所述载板上的所述承载区内设有第一凸出部,其中,

9、所述第一凸出部在所述载板上的投影面的外边缘至少部分与所述晶圆环在所述载板上的投影面的内边缘之间相切。

10、在一个实施例中,沿垂直于所述载板的方向上,所述第一凸出部的高度小于或等于组装之后的晶圆环与晶圆重合区域的高度。

11、在一个实施例中,所述载板上所述承载区外设有第二凸出部,其中,

12、所述第二凸出部在所述载板上的投影面的内边缘至少部分与所述晶圆环在所述载板上的投影面的外边缘之间相切。

13、在一个实施例中,沿垂直于所述载板的方向上,所述第二凸出部的高度大于所述载板的所述承载区相对于所述沟槽的高度。

14、在一个实施例中,所述晶圆分离单元设有晶圆分离台面,所述晶圆分离台面上设有凸出结构,所述晶圆分离台面的台面直径大于晶圆环的最小内径且小于晶圆环的最大外径,所述凸出结构围合形成的区域在所述晶圆分离台面上的投影面位于晶圆在所述晶圆分离台面上的投影面之内,沿垂直于所述晶圆分离台面的方向上,所述凸出结构的高度大于所述晶圆装卸叉的叉体直径。

15、本技术还提供一种薄膜沉积设备传样装置的传样方法,基于如前述的薄膜沉积设备传样装置,包括:

16、当将存储单元内的晶圆传送至反应室时,采用如下操作:

17、通过所述移动结构将至少两个晶圆环从所述反应室内移动至中转单元;

18、通过所述移动结构将所述中转单元内的其中一晶圆环从所述中转单元移动至晶圆分离单元;

19、通过所述移动结构将所述存储单元内的其中一晶圆移动至所述晶圆分离单元;

20、晶圆与晶圆环完成组合之后,通过所述移动结构将晶圆与晶圆环组合之后形成的晶圆体从所述晶圆分离单元移动至所述中转单元;

21、对所述中转单元内余下的晶圆环以及所述存储单元内的晶圆重复以上操作,直至所有组合完成的晶圆体都被移动至所述中转单元;

22、将所述中转单元内组装完成的至少两个晶圆体从所述中转单元移动至所述反应室;

23、当将所述反应室内的晶圆传送至所述存储单元时,采用如下操作:

24、通过所述移动结构将至少两个晶圆体从所述反应室移动至所述中转单元;

25、通过所述移动结构将所述中转单元内的其中一晶圆体从所述中转单元移动至所述晶圆分离单元;

26、晶圆和晶圆环完成分离之后,通过所述移动结构将晶圆从所述晶圆分离单元移动至所述存储单元;

27、通过所述移动结构将晶圆环从所述晶圆分离单元移动至所述中转单元;

28、对所述中转单元内余下的所述晶圆体重复上述操作,直至所有分离得到的晶圆环都被移动至所述中转单元;

29、将所述中转单元内分离之后的至少两个晶圆环从所述中转单元移动至所述反应室。

30、在一个实施例中,传输室还包括晶圆定位单元,其中,

31、当将存储单元内的晶圆传送至反应室时,所述通过所述移动结构将所述存储单元内的其中一晶圆移动至所述晶圆分离单元具体包括:

32、通过所述移动结构将所述存储单元内的其中一晶圆先移动至所述晶圆定位单元进行定位之后再移动至所述晶圆分离单元。

33、在一个实施例中,传输室还包括晶圆定位单元和冷却单元,其中,

34、当将所述反应室内的晶圆传送至所述存储单元时,所述晶圆和晶圆环完成分离之后,通过所述移动结构将晶圆从晶圆分离单元移动至所述存储单元具体包括:

35、通过所述移动结构将晶圆先从所述晶圆分离单元移动至所述冷却单元进行冷却处理,然后从所述冷却单元移动至所述晶圆定位单元进行定位后,移动至所述存储单元。

36、本技术附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!