一种复合通孔转接板的芯片封装结构及其成形工艺的制作方法

本发明涉及一种复合通孔转接板的芯片封装结构及其成形工艺,属于半导体封装。

背景技术:

1、目前,在2.5d/3d封装结构中,为了实现多芯片、小尺寸及高集成度的封装,往往采用tsv interposer在垂直方向上堆叠封装,专利cn105428260公开了一种基于载体的扇出2.5d/3d封装结构的制造方法,如图1所示。在堆叠结构中,tsv interposer缩短了芯片间的互连长度,降低了互连伴随的寄生电容和电感,因而缩短了信号传输延迟。当前tsvinterposer尺寸越来越大,因tsv interposer上侧设有emc(包封料),上下应力不均衡,堆叠后的封装结构的两头翘曲缺陷越来越大,难以控制;又由于使用临时键合方案,cmp(化学机械抛光技术)的时候tsv厚度不能做的很薄,倘若太薄,会因应力不均而造成破片或机械损伤,所以interposer的厚度仍然维持在100微米左右。

2、现有的2.5d interposer封装,还没有集成ipd等被动元器件,因为从成本上讲,2.5d interposer集成ipd被动元器件这类低密度管脚芯片成本太高(一般来说,低密度管脚芯片使用常规100um pitch左右的pillar/solder bump,空间允许的情况下甚至可以植球)。现有的sip工艺(可以集成ipd等被动元器件)都是基于基板工艺,但现有的sip由于工艺能力限制不能集成高密度管脚芯片(一般来说,高密度管脚芯片610使用40umpitch左右的ubump(micro bump))。

技术实现思路

1、为了克服现有方法的不足,本发明提供一种超薄的复合通孔转接板的芯片封装结构及其成形工艺,其同时集成了低密度管脚芯片和高密度管脚芯片。

2、本发明的技术方案如下:

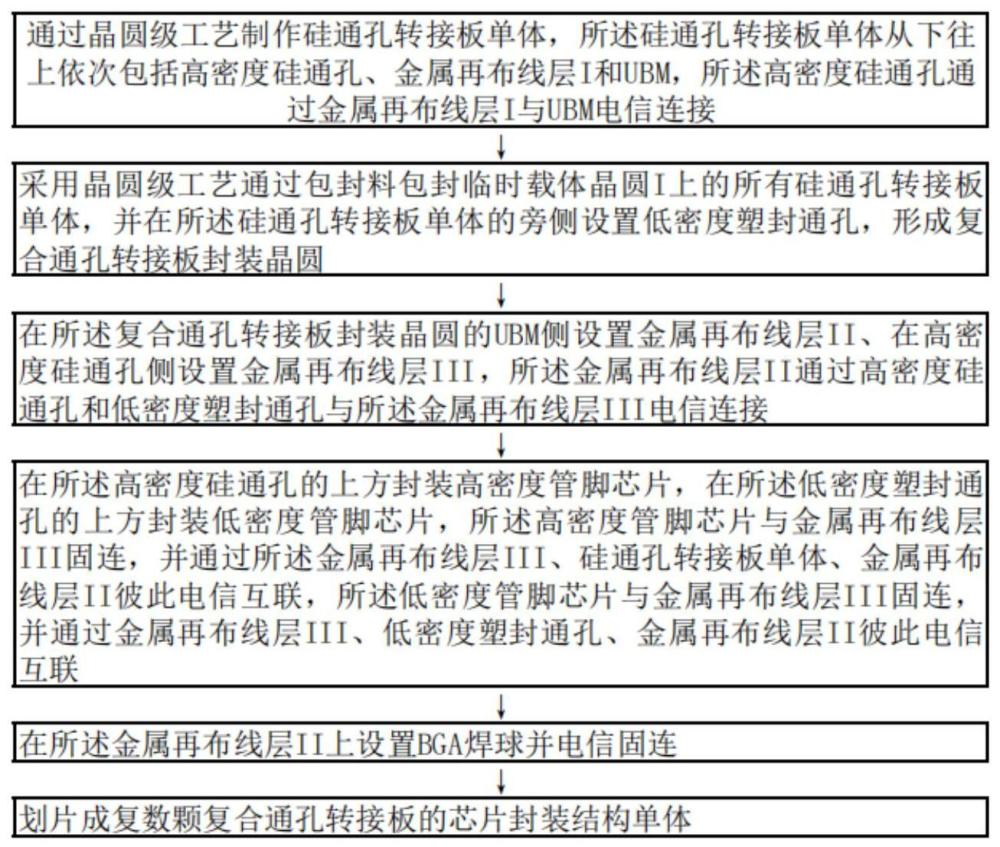

3、一方面,本发明提供了一种复合通孔转接板的芯片封装结构的成形工艺,其工艺过程如下:

4、步骤一,通过晶圆级工艺制作硅通孔转接板单体,所述硅通孔转接板单体从下往上依次包括高密度硅通孔、金属再布线层i和ubm,所述高密度硅通孔通过金属再布线层i与ubm电信连接;

5、步骤二,采用晶圆级工艺通过包封料包封临时载体晶圆i上的所有硅通孔转接板单体,并在所述硅通孔转接板单体的旁侧设置低密度塑封通孔,形成复合通孔转接板封装晶圆;

6、步骤三,在所述复合通孔转接板封装晶圆的ubm侧设置金属再布线层ii、在高密度硅通孔侧设置金属再布线层iii,所述金属再布线层ii通过高密度硅通孔和低密度塑封通孔与所述金属再布线层iii电信连接;

7、步骤四,在所述高密度硅通孔的上方封装高密度管脚芯片,在所述低密度塑封通孔的上方封装低密度管脚芯片,所述高密度管脚芯片与金属再布线层iii固连,并通过所述金属再布线层iii、硅通孔转接板单体、金属再布线层ii彼此电信互联,所述低密度管脚芯片与金属再布线层iii固连,并通过金属再布线层iii、低密度塑封通孔、金属再布线层ii彼此电信互联;

8、步骤五,在所述金属再布线层ii上设置bga焊球并电信固连;

9、步骤六,划片成复数颗复合通孔转接板的芯片封装结构单体。

10、根据本发明的一些实施例,所述通过晶圆级工艺制作硅通孔转接板单体的工艺如下:

11、步骤1.1中,通过光刻和刻蚀工艺在硅片表面制作硅通孔工艺,在晶圆正面上形成高密度硅通孔,所述高密度硅通孔呈盲孔,且呈阵列排布,在高密度硅通孔表面依次沉积钝化层和种子层;

12、步骤1.2,采用bumping工艺,在高密度硅通孔上方设置金属再布线层i,所述金属再布线层i的一端向下与高密度硅通孔电信连接,所述金属再布线层i的另一端向上设置输出焊盘i,输出焊盘i上设置ubm;

13、步骤1.3,采用化学机械平坦化工艺研磨并减薄晶圆背面,并划片成复数颗硅通孔转接板单体。

14、根据本发明的一些实施例,步骤1.2中,所述ubm的横截面呈圆形、椭圆形、矩形或六边形。

15、根据本发明的一些实施例,所述ubm的直径或边长尺寸大于高密度硅通孔的直径尺寸。

16、根据本发明的一些实施例,步骤二中,所述通过晶圆级工艺包封所有硅通孔转接板单体,并在所述硅通孔转接板单体的旁侧设置低密度塑封通孔,形成复合通孔转接板封装晶圆,具体工艺如下:

17、步骤2.1,所述硅通孔转接板单体的背面通过临时粘结胶依次固定在临时载体晶圆i上面,相邻硅通孔转接板单体设置间隔距离;

18、步骤2.2,用塑封料包封所有硅通孔转接板单体,形成塑封层并固化;

19、步骤2.3,采用激光或等离子或机械加工工艺方式,在硅通孔转接板单体的旁侧,对塑封层进行加工,开设垂直晶圆的低密度塑封通孔,低密度塑封通孔呈阵列排布;所述低密度塑封通孔的直径大于高密度硅通孔的直径,并采用化学镀或电镀或蒸发或溅射工艺方式,在低密度塑封通孔内填充金属;

20、步骤2.4,采用化学机械平坦化工艺研磨并减薄塑封料,形成减薄面i,并露出ubm的底部金属和低密度塑封通孔内金属,形成复合通孔转接板封装晶圆。

21、根据本发明的一些实施例,步骤三中,在所述复合通孔转接板封装晶圆的ubm侧设置金属再布线层ii、在硅通孔侧设置金属再布线层iii,具体工艺如下:步骤3.1,在减薄面上,覆盖金属再布线层ii,金属再布线层ii的一端向下分别与低密度塑封通孔内的金属、ubm电信连接,另一端向上在其最顶层制作输出焊盘ii;

22、步骤3.2,在金属再布线层ii上设置临时载体晶圆ii和临时键合胶;

23、步骤3.3,采用化学机械平坦化工艺研磨去掉临时载体晶圆i和临时粘结胶,并进一步减薄塑封层和硅通孔转接板单体,形成减薄面ii并露出高密度硅通孔内的金属铜;

24、步骤3.4,上下翻转,使减薄面ii朝上,通过金属再布线工艺,采用光刻技术,在同一块光刻掩膜上面形成不同的线宽线距,形成金属再布线层iii,以同时连接低密度塑封通孔与高密度硅通孔内的金属,所述金属再布线层iii的一端向下分别与低密度塑封通孔内的金属、高密度硅通孔内的金属电信连接,另一端向上在其最顶层制作输出焊盘iii。

25、根据本发明的一些实施例,步骤3.3中,所述硅通孔转接板单体的厚度可以减薄至50±5微米,所述高密度硅通孔的厚度为20±3微米。

26、根据本发明的一些实施例,步骤四中,在所述高密度硅通孔的上方封装高密度管脚芯片,在所述低密度塑封通孔的上方封装低密度管脚芯片,工艺如下:步骤4.1,所述高密度管脚芯片通过fc倒装工艺安装至高密度硅通孔的上方,与金属再布线层iii固连,并通过金属再布线层iii、硅通孔转接板单体、金属再布线层ii彼此电信互联。所述低密度管脚芯片通过fc倒装工艺安装至低密度塑封通孔的上方,与金属再布线层iii固连,并通过金属再布线层iii、低密度塑封通孔和金属再布线层ii彼此进行电信互联;

27、步骤4.2,所述高密度管脚芯片和低密度管脚芯片与金属再布线层iii之间采用under-fill填充工艺进行填充,形成填充层;

28、步骤4.3,采用包封料包封所有高密度管脚芯片和低密度管脚芯片,形成包封层,并固化;

29、步骤4.4,采用化学机械平坦化工艺研磨减薄包封层,露出高密度管脚芯片的顶面。

30、根据本发明的一些实施例,步骤4.1中,所述低密度管脚芯片通过smt贴装工艺安装至低密度塑封通孔的上方,与金属再布线层iii固连,并通过金属再布线层iii、低密度塑封通孔和金属再布线层ii彼此进行电信互联。

31、另一方面,本发明公开了一种复合通孔转接板的芯片封装结构,通过上述复合通孔转接板的芯片封装结构的成形工艺制备得到。

32、有益效果

33、本发明提出一种复合通孔转接板的芯片封装结构及其成形工艺,使用硅晶圆、塑封料、底填料等作为支撑,磨片工艺可以把硅通孔转接板单体的厚度做得很薄,从而得到更高的性能,更小的损耗;

34、采用晶圆级工艺在所述硅通孔转接板单体的旁侧设置低密度塑封通孔,形成复合通孔转接板,再使用扇出fan out的工艺组合成一个新的载体,在新的载体(含interposer)上面可以同时集成封装高密度管脚芯片和低密度管脚芯片,高密度管脚芯片使用硅通孔转接板单体进行互联;低密度管脚芯片使用低密度塑封通孔(throughmoldingvia,塑封胶通孔)进行互联,组装形成一个整体,具有更好的兼容性;此成形工艺形成的复合通孔转接板的芯片封装结构跟基于基板的sip相比整体封装面积更小。

- 还没有人留言评论。精彩留言会获得点赞!