电池的制作方法

本发明涉及电池,具体涉及一种电池。

背景技术:

1、随着电池行业的不断发展,锂离子电池以其能量密度大的优点,广泛使用在动力电池领域,为车辆运行提供动力。防爆阀对电芯的安全起到至关重要的作用,在电芯出现短路、过充、过热等问题时,防爆阀通过感受电芯内部气压变化及时开启,进行排气泄压,避免电芯爆炸或起火等风险。

2、然而,由于防爆阀需要满足精准可控开启的要求,现有技术中部分防爆阀无法适配电芯制程,导致开启不可控,存在安全隐患。

技术实现思路

1、有鉴于此,本发明提供了一种电池,以解决防爆阀无法满足精准可控开启的要求导致的存在安全隐患的问题。

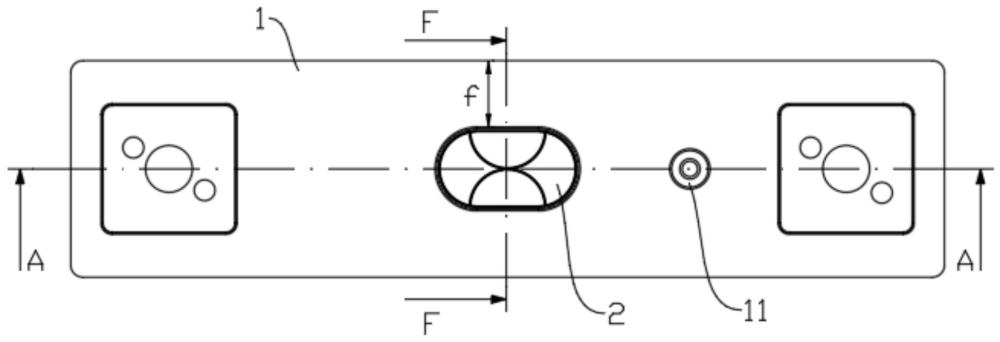

2、第一方面,本发明提供了一种电池,包括:

3、本体,本体上开设有排气孔,本体与排气孔相对应的区域还形成有容纳槽;

4、防爆阀,设置于容纳槽内;

5、在平行于本体所在平面,防爆阀与容纳槽焊接所形成的焊印距离本体的边缘的最小间距为f,且满足f≥4mm。

6、有益效果:本发明的实施例提供的电池,通过使防爆阀与容纳槽焊接所形成的焊印距离本体的边缘的最小间距大于等于4mm,能够降低电芯制程过程对防爆阀造成的影响,例如壳盖周边焊等操作,从而保证防爆阀的受力均衡,降低外力对防爆阀造成的影响,使防爆阀的开启条件精准可控。

7、在一种可选的实施方式中,在垂直于本体所在平面,容纳槽的深度为a1,防爆阀的搭边部的厚度为d0;防爆阀容纳于容纳槽内,且满足:0mm≤a1-d0≤0.2mm;

8、其中,d0的取值范围为0.4mm≤d0≤0.6mm;a1的取值范围为0.5mm≤a1≤0.6mm。

9、有益效果:通过使容纳槽的深度a1大于防爆阀的搭边部的厚度d0,从而能够保证容纳槽完整容纳防爆阀,保证防爆阀与光铝板顺利装配及焊接,若二者高度差低于0mm,容易导致防爆阀突出于本体,容易对防爆阀造成磨损;若二者高度差高于0.2mm,在防爆阀与本体焊接时容易导致焊接不良。

10、在一种可选的实施方式中,防爆阀包括:

11、凹槽面及环绕于凹槽面周向边缘的搭边部;

12、凹槽面靠近搭边部的至少部分区域凹陷形成有周边刻痕。

13、有益效果:通过在凹槽面靠近搭边部的至少部分区域凹陷形成有周边刻痕,周边刻痕的局部减薄,能够为凹槽面的开启形成路径引导,方便防爆阀按照周边刻痕的路径进行开启。

14、在一种可选的实施方式中,周边刻痕的残厚d2的取值范围为:90μm≤d2≤160μm。

15、在一种可选的实施方式中,在垂直于本体所在平面,周边刻痕位于排气孔的投影范围内;且在平行于本体所在平面,周边刻痕与排气孔在本体的边缘之间的最小间距为c,且满足:1mm≤c≤3mm。

16、有益效果:由于周边刻痕位于排气孔的投影范围内,在防爆阀沿着周边刻痕开启时,能够避免排气孔对凹槽面的开启区域的干涉。通过限制在平行于本体所在平面,周边刻痕与排气孔在本体的边缘之间的最小间距c的下限,能够避免排气孔对凹槽面的开启区域的干涉,并通过限制在本体所在平面,周边刻痕与排气孔在本体的边缘之间的最小间距c的上限,能够保证防爆阀有足够的开启面积,避免排气孔开孔过大。

17、在一种可选的实施方式中,在垂直于搭边部的方向,凹槽面与搭边部之间的高度差为d1,且满足0.15mm≤d1≤0.2mm。

18、有益效果:通过限制凹槽面与搭边部之间的高度差d1的下限,能够保证防爆阀的顺利开启,避免凹槽面过厚导致的开启困难,同时满足搭边部与本体的焊接需求,避免搭边部过薄导致的焊接困难。同时,通过限制凹槽面与搭边部之间的高度差d1的上限,能够避免两平面差异过大而造成的搭边部材料堆积,避免密度过大影响产品性能。

19、在一种可选的实施方式中,周边刻痕连续设置于凹槽面的外周。

20、在一种可选的实施方式中,电池的尺寸满足:电池长度取值范围为100mm-600mm,电池宽度取值范围为50mm-250mm,电池高度取值范围为10mm-100mm;或者,电池的尺寸满足:电池长度取值范围为600mm-1500mm,电池宽度取值范围为50mm-250mm,电池高度取值范围为10mm-100mm;

21、本体内部围合形成密闭腔,密闭腔内设置有极组。

22、在一种可选的实施方式中,凹槽面凹陷形成的周边刻痕,由凹槽面背离极组的一侧朝向极组凹陷而成。

23、在一种可选的实施方式中,凹槽面凹陷形成的周边刻痕,由凹槽面靠近极组的一侧朝背离极组的方向凹陷而成。

技术特征:

1.一种电池,其特征在于,包括:

2.根据权利要求1所述的电池,其特征在于,在垂直于所述本体所在平面,所述容纳槽的深度为a1,所述防爆阀的搭边部的厚度为d0;所述防爆阀容纳于所述容纳槽内,且满足:0mm≤a1-d0≤0.2mm;

3.根据权利要求1所述的电池,其特征在于,所述防爆阀包括:

4.根据权利要求3所述的电池,其特征在于,所述周边刻痕的残厚d2的取值范围为:90μm≤d2≤160μm。

5.根据权利要求3所述的电池,其特征在于,在垂直于所述本体所在平面,所述周边刻痕位于所述排气孔的投影范围内;且在平行于所述本体所在平面,所述周边刻痕与所述排气孔在所述本体的边缘之间的最小间距为c,且满足:1mm≤c≤3mm。

6.根据权利要求3所述的电池,其特征在于,在垂直于所述搭边部的方向,所述凹槽面与所述搭边部之间的高度差为d1,且满足0.15mm≤d1≤0.2mm。

7.根据权利要求3至6任一项所述的电池,其特征在于,所述周边刻痕连续设置于所述凹槽面的外周。

8.根据权利要求1至6任一项所述的电池,其特征在于,所述电池的尺寸满足:电池长度取值范围为100mm-600mm,电池宽度取值范围为50mm-250mm,电池高度取值范围为10mm-100mm;或者,所述电池的尺寸满足:电池长度取值范围为600mm-1500mm,电池宽度取值范围为50mm-250mm,电池高度取值范围为10mm-100mm;

9.根据权利要求8所述的电池,其特征在于,凹槽面凹陷形成的周边刻痕,由所述凹槽面背离所述极组的一侧朝向所述极组凹陷而成。

10.根据权利要求8所述的电池,其特征在于,凹槽面凹陷形成的周边刻痕,由所述凹槽面靠近所述极组的一侧朝背离所述极组的方向凹陷而成。

技术总结

本发明涉及电池技术领域,公开了一种电池,电池包括:本体,本体上开设有排气孔,本体与排气孔相对应的区域还形成有容纳槽;防爆阀,设置于容纳槽内;在平行于本体所在平面,防爆阀与容纳槽焊接所形成的焊印距离本体的边缘的最小间距为f,且满足f≥4mm。本发明提供的电池,通过使防爆阀与容纳槽焊接所形成的焊印距离本体的边缘的最小间距大于等于4mm,能够降低电芯制程过程对防爆阀造成的影响,例如壳盖周边焊等操作,从而保证防爆阀的受力均衡,降低外力对防爆阀造成的影响,使防爆阀的开启条件精准可控。

技术研发人员:候占瑞,袁跃,刘友健,刘杰,蒋振,贡伟红,李俭,马永贵

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!