一种断路器操作装置用自动释能机构的制作方法

本发明涉及断路器操作装置,尤其是涉及一种断路器操作装置用自动释能机构。

背景技术:

1、断路器是指能够关合、承载和开断正常回路条件下的电流并能在规定的时间内关合、承载和开断异常回路条件下的电流的开关装置,而断路器要达到这一目的则必须依靠一定的机械操作装置才能完成,这一机械操作装置便是断路器的操作装置。断路器操作装置通常包括储能机构和释能机构,储能机构是通过手动或电动的方式使主轴旋转完成储能动作,释能机构一般是通过电动的方式使主轴反转完成释能动作,使断路器快速分闸。

2、公告号为cn219085913u的中国专利公开了一种断路器操作机构用自动释能装置,其包括支撑板、卡板、半轴、第一传动件和驱动件。主轴转动连接在支撑板上,主轴上固定套设有凸轮,凸轮具有凸起段;卡板转动连接在支撑板上,卡板一端具有尖嘴部,卡板具有与凸起段适配的让位部;半轴转动连接在支撑板上,半轴上具有切面段,切面段与尖嘴部相抵接;第一传动件固定套设在半轴上;驱动件用于向第一传动件施加驱动力;驱动件包括电动驱动件和手动驱动件。本技术通过设置电动驱动件和手动驱动件,在检修人员进行检修工作时,无论电动驱动件是否已向第一传动件施加了驱动力,都可以利用手动驱动件使主轴完成释能动作,保证检修人员在进行检修工作时的安全性。

3、针对上述中的相关技术,现有技术中工作人员利用电动驱动件驱动半轴转动,使卡板能逆时针转动,凸轮能顺利转动,以完成释能操作,然而现有技术中工作人员利用凸轮驱动限位板转动,通过限位柱和定位柱辅助,最终使卡板转动,为达到这个目的,需要实现固定轴和腰型孔的配合以及行程孔和限位轴的配合,如此,增加了释能机构装配步骤,延长了释能机构的装配时间,降低了释能机构的装配效率。

技术实现思路

1、为了提高释能机构的装配效率,本技术提供一种断路器操作装置用自动释能机构。

2、本技术提供断路器操作装置用自动释能机构采用如下的技术方案:

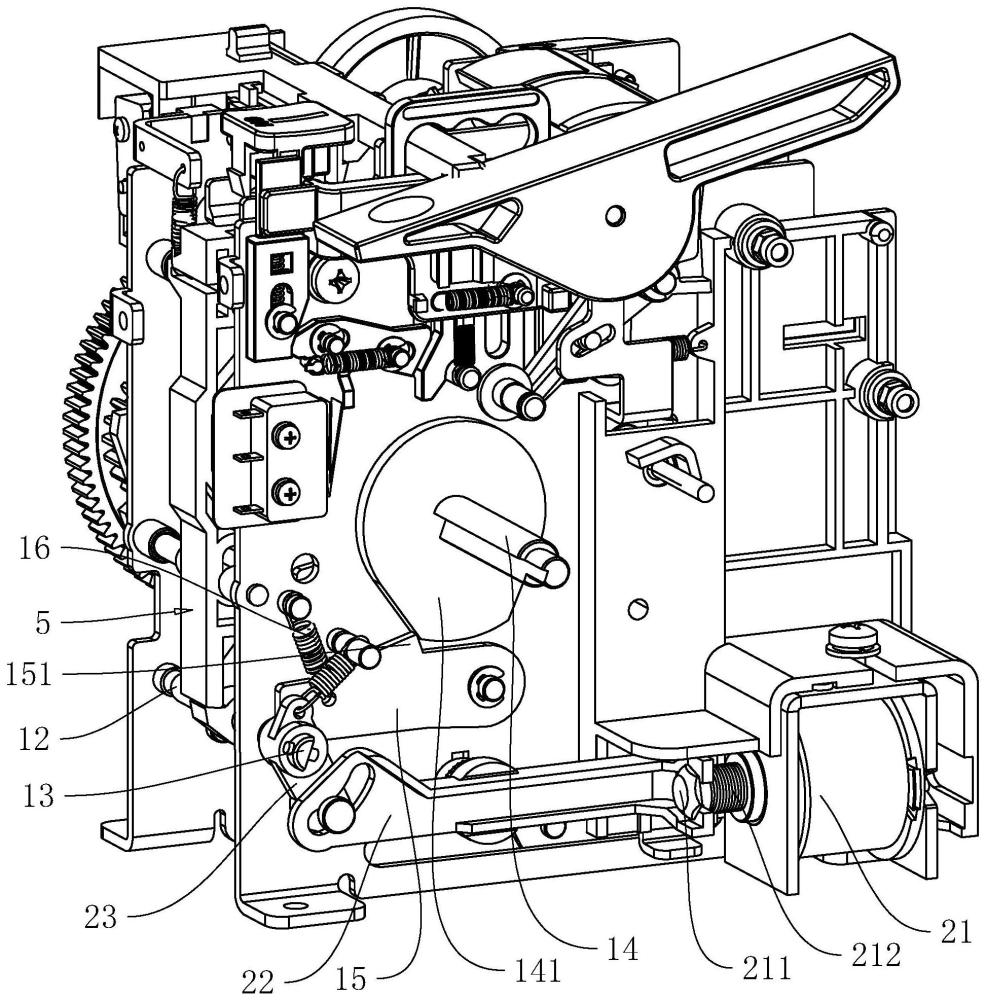

3、一种断路器操作装置用自动释能机构,包括支撑架,所述支撑架上转动连接有主轴和限制板,所述主轴上连接有转动凸轮,所述限制板上连接有抵触凸缘,所述转动凸轮与所述限制板处于同一平面,所述支撑架上设置有第一拉簧,所述第一拉簧连接在所述限制板和所述支撑架之间,所述支撑架上转动连接有转动轴,所述转动轴上连接有限制半轴,所述支撑架上设置有驱动所述限制半轴转动的自动组件,释能时,所述转动凸轮抵触所述抵触凸缘,所述限制板经过所述限制半轴。

4、通过采用上述技术方案,释能时,工作人员利用自动组件旋转转动轴,使限制半轴转动,以此避让限制板,同时直接利用旋转的转动凸轮抵触限制板的抵触凸缘,使限制板逆时针转动,以经过限制半轴;复位限制板时,转动凸轮反向转动,利用第一拉簧对限制板施加的拉力,使限制板回到初始位置,以抵触转动凸轮,实现了限制板的复位。工作人员将转动凸轮和限制板设置于同一平面上,利用转动凸轮直接触碰抵触凸缘,达到了驱动转动板转动的目的,无需其他多余的传动部件,如此,减少了释能机构的装配步骤,缩短了释能机构的装配时间,提高了释能机构的装配效率。

5、可选的,所述自动组件包括电推杠、推动架、转动架和第二拉簧,所述电推杠连接在所述支撑架上,所述转动架连接在所述限制半轴上,所述推动架的一端连接在所述电推杠的输出轴上,另一端上开有推动弧槽,所述转动架的一端连接有推动销,所述推动销滑动配合在所述推动弧槽内,所述第二拉簧连接于所述支撑架和所述转动架的另一端之间。

6、通过采用上述技术方案,驱动限制半轴转动时,工作人员通电电推杠,使电推杠的输出轴移动,带动推动架移动,通过推动销与推动弧槽的配合,使转动架转动,第二拉簧受力拉伸,实现了自动驱动限制半轴转动的效果。

7、可选的,所述电推杠的输出轴上螺纹配合有锁紧螺栓,所述锁紧螺栓上套设有若干调节垫片,所述锁紧螺栓穿过所述推动架的一端,所述推动架的一端位于所述锁紧螺栓和所述调节垫片之间。

8、通过采用上述技术方案,工作人员利用调节垫片与锁紧螺栓的配合,以微调推动弧槽的位置,使推动弧槽在装配时,更好地与推动销适配,提高了释能机构的装配效率。

9、可选的,所述支撑架上设置有辅撑组件,所述辅撑组件包括辅撑盘、固定筒、转动环、限制块和辅撑柱,所述固定筒滑动配合在所述支撑架上,所述支撑架上设置有将所述固定筒限制在所述支撑架上的限制组件,所述辅撑柱插接配合在所述固定筒上,所述限制块连接在所述固定筒内,所述辅撑柱对应所述限制块的位置处开有限制槽,所述限制块滑动配合在所述限制槽内,所述辅撑盘转动连接在所述辅撑柱远离所述固定筒的一端,所述辅撑盘上开有移动槽,所述推动架滑动配合在所述移动槽内,所述转动环转动连接在所述固定筒上,且与所述辅撑柱螺纹配合。

10、通过采用上述技术方案,虽然推动架通过调节垫片微调位置,但装配时存在装配误差,使推动弧槽无法完全与推动销传动配合,存在推动架让位的现象,如此会增加推动销的受力,长期使用后,推动销容易被磨损。辅撑推动架时,工作人员通过旋转转动环,使辅撑柱移动,带动辅撑盘移动,使推动架顺利滑动配合在辅撑盘上。通过设置辅撑盘,以此更好地限定了推动架的移动方向,减少了推动架因装配误差而发生让位的可能性,减少了推动销磨损,使推动销与推动弧槽的配合更加紧密。

11、可选的,所述限制组件包括滑动块、抵紧板和限制螺栓,所述滑动块连接在所述固定筒上,所述支撑架上开有滑动槽,所述滑动块滑动配合在所述滑动槽内,所述限制螺栓螺纹配合在所述滑动块上,所述限制螺栓穿过所述抵紧板,所述抵紧板位于所述限制螺栓和所述支撑架之间。

12、通过采用上述技术方案,当固定筒移动至指定位置后,将限制螺栓穿过抵紧板,且与滑动块螺纹配合,使限制螺栓施压抵紧板,以此增加了固定筒与支撑架之间的摩擦力,减少了固定筒移动的可能性,达到了限定固定筒位置的目的。

13、可选的,所述支撑架上设置有手动组件,所述手动组件包括按压块、按压架、连接环和第三拉簧,所述支撑架包括两块支撑板,所述按压块和所述按压架均滑动配合在两块所述支撑板之间,所述按压块抵触所述按压架的一端,所述连接环连接在所述转动轴上,所述连接环上连接有固定凸缘,所述按压架的另一端抵触所述固定凸缘,所述第三拉簧连接在所述支撑板和所述按压架之间。

14、通过采用上述技术方案,在操作装置长期的使用中,自动组件中的部件存在一定几率故障,此时需要添加不通过电动的驱动方式,以此为释能机构作保险。驱动限制半轴转动时,工作人员施压按压块,带动按压架移动,第三拉簧受力拉伸,按压架施压固定凸缘,带动连接环转动,使转动轴转动,实现了手动驱动限制半轴转动的效果。

15、可选的,所述自动组件包括转动电机、偏心轮、移动架和连接柱,所述转动电机连接在所述支撑架上,所述偏心轮连接在所述转动电机的输出轴上,所述移动架滑动配合在所述支撑架上,所述移动架的一端开有推动槽,所述偏心轮位于所述推动槽内,且抵触所述推动槽的内壁,所述连接柱连接在所述限制半轴上,所述连接柱上连接有滑动弧条,所述移动架的另一端与所述连接轴滑动配合,且与所述滑动弧条滑动配合。

16、通过采用上述技术方案,驱动限制半轴转动时,工作人员通电转动电机,使偏心轮转动,通过偏心轮与推动槽的配合,带动移动架移动,同时通过滑动弧条与移动架的配合,带动连接柱转动,实现了自动驱动限制半轴转动的效果。

17、可选的,所述支撑架上连接有若干限制柱,所述限制柱上连接有限制环,所述限制柱穿过所述移动架,且与所述移动架滑动配合,储能时,所述移动架抵触所述限制环。

18、通过采用上述技术方案,工作人员利用限制住限制了移动架的移动方向,并以限制环阻挡移动架,以此定位了移动架的初始位置,使移动架更好地移动。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.释能时,工作人员利用自动组件旋转转动轴,使限制半轴转动,以此避让限制板,同时直接利用旋转的转动凸轮抵触限制板的抵触凸缘,使限制板逆时针转动,以经过限制半轴;复位限制板时,转动凸轮反向转动,利用第一拉簧对限制板施加的拉力,使限制板回到初始位置,以抵触转动凸轮,实现了限制板的复位。工作人员将转动凸轮和限制板设置于同一平面上,利用转动凸轮直接触碰抵触凸缘,达到了驱动转动板转动的目的,无需其他多余的传动部件,如此,减少了释能机构的装配步骤,缩短了释能机构的装配时间,提高了释能机构的装配效率;

21、2.驱动限制半轴转动时,工作人员通电电推杠,使电推杠的输出轴移动,带动推动架移动,通过推动销与推动弧槽的配合,使转动架转动,第二拉簧受力拉伸,实现了自动驱动限制半轴转动的效果;

22、3.辅撑推动架时,工作人员通过旋转转动环,使辅撑柱移动,带动辅撑盘移动,使推动架顺利滑动配合在辅撑盘上。通过设置辅撑盘,以此更好地限定了推动架的移动方向,减少了推动架因装配误差而发生让位的可能性,减少了推动销磨损,使推动销与推动弧槽的配合更加紧密;

23、4.驱动限制半轴转动时,工作人员通电转动电机,使偏心轮转动,通过偏心轮与推动槽的配合,带动移动架移动,同时通过滑动弧条与移动架的配合,带动连接柱转动,实现了自动驱动限制半轴转动的效果。

- 还没有人留言评论。精彩留言会获得点赞!