一种电机的制作方法

1.本实用新型涉及生活用品技术领域,尤其涉及一种电机。

背景技术:

2.电机在电器领域有广泛的应用。随着社会生活水平的提高,电动牙刷、电动美容仪器等小型电器被越来越多的消费者青睐。这类小型电器的工作部件需要在电机的驱动下产生往复运动,以进行清洁、按摩等。工作部件的往复运动的角度、距离、频率、稳定性等对工作效果产生影响。电机的性能对工作部件的工作效果产生决定作用。

3.申请文件cn106685135a公开了一种电动牙刷及其电机装置,其中所述电机装置包括电机开课和对称的固定于安装于电机外壳内的至少2极定子铁芯,定子铁芯上设有线圈绕组,包括用于将定子铁芯和线圈绕组绝缘的绝缘线架,还包括和定子铁芯相配合的至少2对极磁钢结构,磁钢结构均固定于轴联的外周,轴联固定连接有电机轴。磁钢结构在轴联的外周不均匀分布,磁钢的体积相对较小,产生的磁力强度有限。磁钢安装到电机轴上前,需要先安装轴联,再在轴联上安装磁钢,安装繁琐。其电机轴采用三段阶梯式结构,结构复杂,制造成本高。

技术实现要素:

4.本实用新型的一个优势在于提供一种电机,所述电机的转子出力效果强,振动效果好。

5.本实用新型的另一个优势在于提供一种电机,所述转子结构简单,制造成本低,安装效率高。

6.本实用新型的另一个优势在于提供一种电机,所述转子包括一安装部和一传动部,所述安装部经由注塑一体成型,和所述传统部固定连接,结构简单,降低了制造成本。

7.本实用新型的另一个优势在于提供一种电机,所述转子包括至少一对磁钢,所述磁钢被卡扣地固定于所述安装部,安装简单,解决胶水固定带来的容易脱落的问题。

8.本实用新型的另一个优势在于提供一种电机,所述转子还包括至少一对导磁板,所述导磁板位于相邻的两个磁钢之间,以连通磁钢,传导磁力,所述磁钢被所述安装部和所述导磁板限位,防止其脱落。

9.本实用新型的另一个优势在于提供一种电机,所述安装部由塑料材质制成,和钢材质的所述磁钢之间配合度更好,容差率高。

10.本实用新型的另一个优势在于提供一种电机,所述定子被设有对称布置的绕线齿,供缠绕线圈,对所述转子产生对称的作用力,使得所述转子居中布置,出力效果好。

11.本实用新型的其它优势和特点通过下述的详细说明得以充分体现并可通过所附权利要求中特地指出的手段和装置的组合得以实现。

12.依本实用新型的一个方面,本实用新型提供一种电机,包括:

13.一定子,所述定子内被设有至少一对绕线齿,所述绕线齿被缠绕线圈;和

14.一转子,所述转子被安装于所述绕线齿之间,所述转子包括一安装部和一传动部,所述安装部被对称安装至少一对磁钢和至少一对导磁板,其中所述转子被居中布置于所述定子之中。

15.根据本实用新型的一个实施例,所述安装部通过注塑一体成型,和所述传动部固定连接。

16.根据本实用新型的一个实施例,其中所述安装部包括一本体,所述本体的两端分别形成一卡槽,所述磁钢被安装于所述卡槽和所述本体之间,所述磁钢被卡扣固定于所述安装部。

17.根据本实用新型的一个实施例,所述导磁板被安装于相邻两个所述磁钢之间,以连接所述磁钢,其中所述本体的表面被设置至少一凸台,所述导磁板被设有至少一安装孔,通过所述凸台和所述安装孔的卡合定位,固定所述导磁板至所述本体。

18.根据本实用新型的一个实施例,所述磁钢被夹持于所述导磁板之间,所述导磁板、所述卡槽和所述本体限位所述磁钢,防止所述磁钢自所述安装部脱落。

19.根据本实用新型的一个实施例,所述定子包括一定子铁芯,所述定子铁芯包括一周壁,所述绕线齿被对称分布于所述周壁的内侧,对所述转子产生对称的吸力,使所述转子居中布置。

20.根据本实用新型的一个实施例,所述定子铁芯的两端被安装绕线架,沿着所述绕线架和所述定子铁芯缠绕线圈,以绝缘线圈和所述定子铁芯。

21.根据本实用新型的一个实施例,所述电机还包括一机壳、至少一端盖、至少二轴承和一驱动轴,所述机壳、所述端盖和所述轴承沿着所述驱动轴被安装于所述定子的外侧,其中所述机壳和所述端盖覆盖所述定子铁芯,所述轴承支承所述驱动轴在所述端盖和所述机壳之中运动。

附图说明

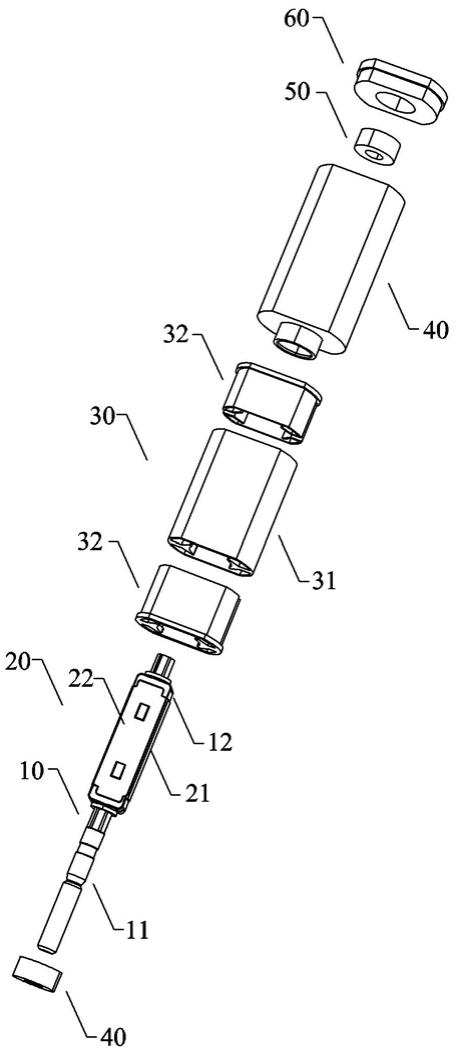

22.图1是根据本实用新型的一个较佳实施例的一电机的示意图。

23.图2是根据本实用新型的一个较佳实施例的一电机的爆炸图。

24.图3是根据本实用新型的一个较佳实施例的一电机的转子和电机轴部分的爆炸示意图。

25.图4是根据本实用新型的一个较佳实施例的一电机的运动示意图。

具体实施方式

26.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。以下描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。在没有背离所述原理下,本实用新型的实施方式可以有任何变形或修改。

27.参考本实用新型的说明书附图图1至图4,依本实用新型的一较佳实施例的一电机在接下来的描述中被揭露和被阐述。

28.如图1和图2所示,所述电机包括一驱动轴10、一转子20和一定子30,所述转子20被安装于所述驱动轴10,所述定子30被安装于所述转子20之外。所述定子30被缠绕线圈(图中

未示出),通电后,在所述转子20和所述定子30之间产生磁场,驱动所述转子20运动,进而驱动所述驱动轴10运动。

29.所述电机还包括一机壳40、两个轴承50和至少一端盖60,所述轴承50被相对地安装于所述驱动轴10,位于所述定子30的两端的外侧,所述机壳40被安装于所述定子30的外侧,包裹所述定子30。所述端盖60被安装于所述机壳40的至少一端,和所述机壳40一同包括所述定子40和位于所述定子40内侧的所述转子20。所述电机轴10穿过两个所述轴承50被支承于所述机壳40和所述端盖60之中,所述电机轴10相对所述机壳40和所述端盖60运动。

30.所述转子20包括至少一对磁钢21和至少一对导磁板22,所述磁钢21对称地分布于所述驱动轴10的外表面,所述导磁板22被对称分布于所述磁钢21之间。所述导磁板22连接所述磁钢21。所述磁钢21沿着所述驱动轴10的轴向分布。其中,仅出于方便描述的目的,定义所述驱动轴10的延伸方向为轴向,与轴向垂直的方向为径向。

31.参照图2和图3,所述驱动轴10包括一传动部11和一安装部12,其中所述安装部12通过模具注塑一体成型,所述传动部11由金属材料制成,举例地可以通过模具冲压成型。在所述传动部11上进行注塑,制造所述安装部12,得到所述驱动轴10。所述驱动轴10的结构和工艺简单,制造效率高,且直接注塑成型连接两个部件的方式使得连接结构更为牢固,所述安装部12处产生的动力能够被良好地传导至所述传动部11,进而实现向外的动力传导。也就是说,所述驱动轴10结构稳定,连接强度高,传动效果好。

32.所述安装部12供安装所述磁钢21和所述导磁板22。所述磁钢21和所述导磁板22为钢材质,所述安装部12为塑料材质,塑料材质具有一定的形变空间,在安装钢材质的所述磁钢21和所述导磁板22时,所述安装部12可以提供配合安装的形变空间,方便安装。

33.所述安装部12包括一本体121、二卡槽122和一端部123,其中一个所述卡槽122形成于所述传动部11的一端,所述本体121自所述卡槽122向相对于所述传动部11的另一端延伸而出,并在端部形成另一所述卡槽122,所述卡槽122对称分布于所述本体121 的两端。所述端部123形成于另一所述卡槽122的外侧。所述本体121的两端分部形成于所述卡槽122之中,所述本体121的径向截面面积小于所述卡槽122的径向截面面积。

34.所述端部123被安装所述轴承50和所述端盖60,所述轴承50支承所述端部123在所述端盖60之中转动。

35.所述卡槽122呈凹槽状,或者说,所述卡槽122的轴向截面呈u型。所述卡槽122包括一底部1221和两个对称分布的卡位部1222,所述卡位部1222自所述底部1221向所述本体121方向延伸形成,两个所述卡位部1222和所述本体121的两侧之间分别形成一卡位空间。

36.分体式的铁芯

37.所述磁钢21的两端呈台阶状,以和所述卡槽122的形状相配合,形成卡位连接。所述磁钢21的两端被安装于所述卡槽122,所述磁钢21被固定于所述安装部12。两个所述磁钢21沿轴向对称分布于所述本体121。其中两端的所述卡位部1222限位了所述磁钢21,有效防止所述磁钢21自所述安装部12脱落。

38.本领域的技术人员可以理解的是,所述磁钢21的数量不受限制,如果为了实现转子20的受力均匀和居中效果,所述磁钢21对称布置于所述转子20即可,具体数量,本实用新型并不做出限制。

39.相对现有技术的在金属杆上冲压硅钢片形成转子,使得转子体积较小,电机整体

出力效果相对较弱的方式,本实用新型提供的所述驱动轴10通过注塑形成的所述安装部12提供了更大的安装空间,能够安装体积更大的磁钢,产生更强的磁场,增强电机的出力。进一步地,所述本体121可以具有更小的体积,以在所述卡槽122和所述本体121之间形成更大的安装空间,安装体积更大的所述磁钢21,增强电机的出力。

40.所述本体121对称的两个表面分别分布至少一凸台1211,所述导磁板22被开设至少一安装孔220,将所述安装孔220对准所述凸台1211,以安装所述导磁板22于所述本体121。

41.为了进一步加固所述导磁板22,在所述本体121或所述导磁板22涂抹胶水,以固定所述导磁板22和所述本体121。

42.所述导磁板22的两端的形状和所述卡槽122的形状适配,以在安装所述导磁板22至所述本体121后,所述导磁板22的两端和所述卡槽122贴合,避免所述导磁板22的形状需要被调整以适应安装位置的形状的问题。

43.所述凸台1211和设置,以及和所述安装孔220的配合,方便了所述导磁板22的安装,降低安装难度,解决导磁板安装时需要手动调整位置,并且调整导磁板端部的形状进行卡合的问题。

44.优选地,所述导磁板22覆盖了相邻的所述磁钢21沿轴向分布的端部的至少一部分,所述磁钢21位于两个所述导磁板22之间,所述磁钢21被所述卡位部1222、所述导磁板22限位于所述本体121,防止所述磁钢21自所述安装部12脱落。为了进一步加强所述导磁板22和所述磁钢21之间的连接强度,可以在所述导磁板22和所述磁钢21的连接处设置胶水,进行胶粘固定连接。

45.所述定子30包括一定子铁芯31,所述定子铁芯31一体成型,举例地,通过硅钢片冲压成型。所述定子铁芯31包括一周壁311和二绕线齿312,所述绕线齿312对称分布于所述周壁311的内表面。所述绕线齿312包括一连接部3121和一凸齿3122,所述连接部3121沿着所述周壁311的内表面轴向延伸,并向径向延伸出一定距离。所述凸齿3122自所述连接部3121的端部向侧方延伸形成,所述凸齿3122和所述周壁311之间形成可供线圈通过的空间,所述凸齿3122向两侧凸出的形状有效防止线圈脱落。

46.优选地,所述定子铁芯31内侧对称分布了一组凸齿3122,所述转子20被布置在所述凸齿3122之间,所述定子铁芯31对所述转子20产生对称的作用力,以使所述转子20居中运动。

47.在本实用新型的一个示例中,所述凸齿3122具有一外表面31221,所述外表面31221朝向所述转子20。所述外表面31221为弧面。所述转子20的所述磁钢21朝向所述凸齿3122,所述磁钢31朝向所述凸齿3122的外表面为弧面,所述定子铁芯31和所述磁钢21之间分布大小均匀的气隙,气隙更小,出力效果更强。

48.在本实用新型的另一个示例中,所述凸齿3122具有一外表面31221,所述外表面31221朝向所述转子20。所述外表面31221为平面。

49.所述磁钢21朝向所述定子铁芯31的外表面可以为平面,也可以为弧面,根据电机设计和使用的具体需求设置,本实用新型并不对此做出限定,同样地,所述定子铁芯31的所述外表面31221为弧面或者是平面,也可以根据电机设计和使用的具体需求设置,本实用新型并不对此做出限定。

50.所述定子30还包括绕线架32,所述绕线架32被安装于所述定子铁芯31轴向的端部,所述绕线架32报告所述定子铁芯31的两端,沿着所述绕线架32和所述定子铁芯31缠绕线圈,以绝缘所述定子铁芯31和线圈。所述绕线架32被设有可供所述转子20通过的通道,其中所述驱动轴10的所述端部123露出在所述绕线架32的外侧,延伸入所述端盖60,供安装所述轴承50。

51.图4为所述电机的运动示意图,缠绕在所述绕线齿312处的线圈(图中未示出)通电后,所述转子20一侧的所述绕线齿312处产出s极,另一侧的所处绕线齿312处产生n极,所述磁钢21为双极性,分别具有n极和s极。一侧的所述绕线齿312处产生的s极排斥所述磁钢21的s极,吸引n极,另一侧的额所述绕线齿312处产生的n极吸引另一的所述磁钢21的s极,排斥n极,使得所述转子20沿顺时针方向运动一定角度,改变电流方向,使得一侧的所述绕线齿312产生n极,另一的所述绕线齿312产生s极,所述转子20沿逆时针方向运动一定角度。电流方向再次改变,所述转子20的运动方向改变。所述转子20沿着两个相反方向摆动,进而使得所述驱动轴10振动。

52.本技术进一步提供一电机的制造方法,用于制造上述电机。所述制造方法包括以下步骤:

53.在一传动部上注塑形成一安装部,以制造一电机轴。

54.所述传动部可以经由金属材料冲压成型。在成型后的传动部上进行注塑,形成一体成型的所述安装部,所述传动部和所述安装部固定连接形成所述电机轴。在所述传动部直接注塑,省去所述电机轴的组装步骤,且两者的固定连接的强度高,结构稳固。

55.所述制造方法进一步包括一步骤:在所述安装部安装至少一对磁钢和至少一对导磁板,以形成一转子。其中所述安装部包括一本体和二卡槽,在所述卡槽和所述本体之间形成至少一安装空间供安装所述磁钢。从所述卡槽的侧方,沿着所述本体和所述卡槽之间的空间插入所述磁钢,所述卡槽限位所述磁钢,防止所述磁钢自所述安装部脱落。

56.由于所述安装部为注塑一体成型,因此安装所述磁钢至所述安装部时,钢材质和塑料材质之间的配合度高,降低了安装难度。

57.所述导磁板被贴附于所述本体的表面,所述导磁板连通相邻的所述磁钢,以传导磁力。

58.所述制造方法进一步包括以下步骤:将硅钢片冲压成型,形成一定子铁芯,其中所述定子铁芯的形状被定义为周壁的内侧分布了至少一对绕线齿。

59.所述绕线齿供缠绕线圈,可被通入交变电流。

60.所述制造方法进一步包括以下步骤:

61.在所述定子铁芯的两端安装绕线架,沿着所述绕线架和所述绕线齿缠绕线圈,其中所述绕线架将线圈和所述定子铁芯绝缘;和

62.将所述转子插入所述定子铁芯内,所述绕线齿对所述转子的两侧产生对称的吸力,以使所述转子居中布置。

63.所述制造方法进一步包括以下步骤:将至少二轴承、一机壳和至少一端盖安装至所述驱动轴,所述机壳和所述端盖包裹所述定子,其中所述轴承支承所述驱动轴在所述机壳和所述端盖之中运动。

64.最后,上述各实施例仅用于说明本实用新型的技术方案,而非对其限制,各个技术

方案中的技术特征可以被修改或替换,或者相互组合,任何不背离本实用新型的原理的技术方案应当被纳入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1