一种扁线绕组的高槽满率分段式定子及其拼装方法与流程

1.本发明涉及一种扁线绕组的高槽满率分段式定子及其拼装方法。

背景技术:

2.现有的一类定子为了简化装配,尤其是便于定子齿部上绕组的绕制,其定子铁芯往往被设计成分段形式,即定子铁芯是由若干独立的铁芯单元块环形拼接组成的,这样在实际装配时可先在铁芯单元块的齿部上绕制导线形成绕组,进而再将铁芯单元块环形拼接构成定子铁芯,大大提高装配效率。

3.众所周知,定子的槽满率是定子齿槽内导线所占的横截面积与裸槽内可用空间总量的比值,理论上对于同规格电机而言,其槽满率越高,电机的输出转矩越大,功率密度越高,因此目前定子在制造时都会尽可能的提高槽满率。但是在定子的实际制造中槽满率的提高并非轻而易举的事,其受如铁芯构造、导线规格等诸多复杂因素的影响。往往随着定子槽满率的增加,其制造复杂度也会增加,导线绕制也会变得更加困难,反而导致诸如生产效率下降,生产成本提高以及定子质量变重等不利结果。

4.现有技术中,分段式定子铁芯齿部上绕制绕组的导线均为截面为圆形的(铜)圆线,其在绕制时采用沿齿部径向螺旋叠绕的方式进行绕制。且为了能够更好的填充不规则(外宽内窄)的定子铁芯齿槽的间隙,绕组在齿部径向外侧往往需要叠绕更多层导线来增加占据齿槽的面积。目前行业内企业针对上述(铜)圆线进行绕制生产中,出于减小绕制圈数并节省铜耗的目的,同时也为了降低电阻,进一步提高功率,往往趋向于选择大直径(铜)圆线进行绕制,这就带来如下问题:1)随着(铜)圆线直径增大,其内部抗绕曲性也会增加,使得其折弯和扭转都变得越来越困难。对于目前一类齿槽较宽的定子而言,其相邻齿部上都需要叠绕多层圈数来填充齿槽间隙,这对于直径较大的铜圆线来说几乎是无法完成绕制的。

5.2)叠绕后铜圆线与铜圆线之间的接触为线接触,接触线的两侧留存很大的间隙,这无疑增加了齿槽空隙率,进一步降低了槽满率,显然不利于电机输出转矩和功率密度的提高。

6.而目前行业内亦有人指出与铜圆线相比,(铜)扁线叠绕后,扁线与扁线之间为面接触,可进一步消除间隙,使得槽满率提升。然而问题是目前的扁线往往应用于发卡电机中,这种电机其定子槽本身就迎合扁线厚度来设计,扁线是直接插入定子槽内的,无需绕制,即现有技术中未有针对分段式定子的齿部采用扁线绕制的先例。并且同样显而易见的,相比圆线,扁线在定子铁芯齿部上螺旋叠绕时的困难将不亚于大直径圆线,其每次扭转都会同时受到来自扁线宽度和厚度方向上的内部阻力,非常吃力,而且扭转的部位会产生扭曲变形,形成架空间隙,同样带来槽满率下降的问题。

7.因此现有的分段式定子,其未能很好的同时解决上述绕组绕制和槽满率的问题。

技术实现要素:

8.本发明目的是:提供一种扁线绕组的高槽满率分段式定子,其绕组的绕制简单易行的同时能带来槽满率的提高。

9.本发明的技术方案是:一种扁线绕组的高槽满率分段式定子,包括由若干铁芯单元块环形拼接而成的定子铁芯及由导线绕于各铁芯单元块的齿部上构成的绕组;其特征在于:导线为扁线,这种扁线具有在宽度方向上预折弯而成的斜段,该斜段使扁线在长度方向上错开形成平行的第一扁线段和第二扁线段;并且以斜段作为绕制起点,其中的第一扁线段在铁芯单元块的齿部上沿径向靠外叠绕构成外侧绕组,并引出第一扁线段焊接头,而第二扁线段则在齿部上沿径向靠内叠绕构成内侧绕组,并引出第二扁线段焊接头,外侧绕组和内侧绕组在齿部上的叠绕方向相反。

10.进一步的,本发明中所述铁芯单元块齿部上的所述外侧绕组的叠绕厚度大于所述内侧绕组。众所周知,由于定子铁芯的齿槽是夹在相邻的径向分布的齿部之间的,因此在定子径向上是内窄外宽的扇形结构,而增大外侧绕组的叠绕厚度能够增加占据齿槽径向外侧区域更多的面积,进一步提高槽满率,因此叠绕时外侧绕组的叠绕圈数要比内侧绕组更多,从而使其叠绕厚度加大。

11.进一步的,本发明中所述齿部的横截面为两端具有半圆弧部的长圆形,所述扁线在厚度方向上从所述斜段处折弯成u形并贴合在齿部其中一端的半圆弧部上,以此作为所述第一扁线段和第二扁线段的绕制起点。

12.进一步优选的,本发明中所述齿部径向长度等于外侧绕组径向长度与内侧绕组径向长度之和。即在绕制时外侧绕组与内侧绕组绕制覆盖整个齿部,且外侧绕组与内侧绕组之间的径向间隙为0,进而确保获得更大的槽满率。目前的电机在设计制造中往往会将定子铁芯的齿部径向尺寸缩短(即设计短齿),以扩大定子铁芯的内圈外径,这样对于同外径规格的电机来说,定子铁芯的内圈外径扩大意味着内部转子的外径可以被进一步做大,进而提高其上磁钢用量,以便增大电机转矩。而短齿的设置显然更利于扁线绕组的覆盖。当然,实际实施时,应对较长的齿部,我们也可以通过增加扁线宽度来确保其绕组能够更好的全覆盖齿部。

13.进一步的,同常规技术一样,本发明中所述铁芯单元块包括外围的磁轭部和与磁轭部连成一体的所述齿部,定子铁芯圆周上相邻两个铁芯单元块通过设置在相应磁轭部上的键槽结构配合拼接。

14.进一步的,本发明中所述扁线为已知的漆包铜扁线。

15.进一步的,本发明中的导线可以采用两根以上重叠的扁线,并行绕制在各齿部上,以此进一步增加叠绕厚度,增大对于齿槽的填充面积,提高槽满率。

16.进一步的,本发明中所述扁线的厚度为h,3mm>h≥1mm。需要指出,本发明是直接在扁线宽度方向上对其进行折弯形成所述斜段,除开最小折弯半径(抗弯折性)等因素,也对关乎扁线延展性的厚度有很高的要求。我们以常规漆包铜扁线进行实验得出,当其厚度小于1mm时基本上是无法进行上述折弯形成斜段的,只能对扁线采用其它如z形折叠的方式(即将扁线在厚度方向上先折成v形,再以v形内侧交点为折点,将扁线继续向上折叠,形成z形结构)来分成平行的两部分线段,但z形折叠过程中极易造成扁线绝缘外皮破损,铜线外露,导致扁线的绝缘性降低,并影响最终绕组的性能。

17.此外,z形折叠后的扁线绕成绕组后,其z形部位被包裹在最内层,z形部位的扁线经过180

°

的折叠再受到挤压,遭到无法复原的破坏,一旦需要对绕组进行调试和改动,那么该扁线就无法再被使用,造成浪费。

18.本发明的另一目的是提供上述扁线绕组的高槽满率分段式定子的具体的拼装方法如下:1)先对扁线进行预处理,即在扁线宽度方向上预折弯斜段,该斜段使扁线在长度方向上错开形成平行的第一扁线段和第二扁线段;2)将扁线在厚度方向上从所述斜段处折弯成u形并贴合在铁芯单元块齿部一端的半圆弧部上,以此作为所述第一扁线段和第二扁线段的绕制起点;3)将第一扁线段在铁芯单元块的齿部上沿径向靠外叠绕构成外侧绕组,并引出第一扁线段焊接头,而第二扁线段则在齿部上沿径向靠内叠绕构成内侧绕组,并引出第二扁线段焊接头,绕制时外侧绕组和内侧绕组在齿部上的叠绕方向相反,并且外侧绕组的叠绕厚度大于所述内侧绕组;4)将绕制完绕组的铁芯单元块环形拼接并焊接固定构成定子铁芯。

19.同常规的大电流分段式定子一样,由于pcb集线板允许的电流较小,因此本发明中不使用pcb集线板来焊接扁线段焊接头。

20.本发明的优点是:1、本发明通过扁线的特殊绕制结构设计,确保扁线能够顺利绕制至铁芯单元块的齿部上,克服了扁线正常无法顺利绕制并覆盖齿部的问题,而扁线被应用至分段式定子上后,能够充分发挥其相对于圆线的优势,减小叠绕时导线与导线间的间隙,进一步提高定子槽满率,从而提高应用该定子的电机输出转矩和功率密度。

21.2、本发明通过扁线上的斜段将扁线分成第一扁线段和第二扁线段分别在齿部径向上错开绕制成绕组,由于是分开绕制,互不干扰,因此绕制时可以增大外侧绕组的叠绕厚度来增加占据齿槽径向外侧区域更多的面积,从而达到进一步提高槽满率的目的。

22.3、本发明仅对常规扁线的结构做微小调整即能够实施并获取所需的绕组绕制效果,提高定子槽满率,其无需改变现有的生产材料,也无需改造现行设备,因此具有生产成本低而实施效果好的优点,易于实施推广。

23.4、本发明中的扁线直接在宽度方向上折弯形成斜段,该折弯方式不像z形折叠方式那样在厚度方向上对扁线进行180

°

来回折叠,不会造成扁线绝缘外皮的损伤,能够很好的保护扁线完整性,进而提高扁线最终绕组的性能。并且扁线斜段处弯成u形贴靠在齿部的半圆弧部上,利于扁线拉直复原,便于扁线绕组拆开调试和改动,不会造成浪费。

附图说明

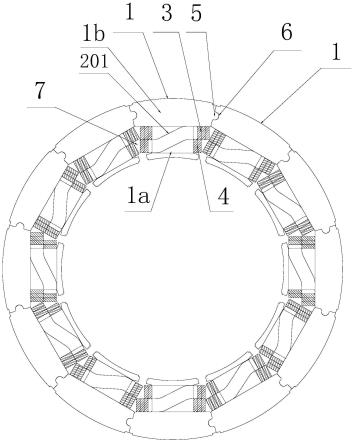

24.下面结合附图及实施例对本发明作进一步描述:图1为本发明一种实施例的整体结构主视图(隐去外侧绕组和内侧绕组正面叠绕层,以便显示斜段);图2为图1实施例中扁线的单独俯视图;图3为图1实施例中扁线的单独侧视图;图4为图1实施例中扁线在铁芯单元块上的绕制状态变化示意图;

图5为图1实施例中绕制绕组的铁芯单元块的单独结构视图(隐去外侧绕组和内侧绕组正面叠绕层,以便显示斜段);图6为图5的a-a向剖面图(绕制绕组后的铁芯单元块的横截面视图,仅齿部用剖面,绕组未用剖面)。

25.1、铁芯单元块;1a、齿部;1b、磁轭部;2、扁线;201、斜段;202、第一扁线段;202a、第一扁线段焊接头;203、第二扁线段;203a、第二扁线段焊接头;3、外侧绕组;4、内侧绕组;5、凸键;6、凹槽;7、齿槽;8、半圆弧部;h、扁线的厚度。

具体实施方式

26.实施例:下面结合图1所示对本发明提供的这种扁线绕组的高槽满率分段式定子的具体实施方式进行说明如下:首先如图1所示,本实施例提供的这种扁线绕组的高槽满率分段式定子,其同常规技术一样,具有由十二个铁芯单元块1环形拼接而成的定子铁芯及由导线绕于各铁芯单元块1的齿部1a上构成的绕组。各铁芯单元块1均由外围的磁轭部1b和与磁轭部1b连成一体的沿定子径向分布的齿部1a共同构成,定子圆周上相邻两个铁芯单元块1通过设置在相应磁轭部1b上的键槽结构配合拼接。具体如图1上所示,每个铁芯单元块1的磁轭部1b两侧分别设置凸键5和与凸键5匹配的凹槽6,圆周上相邻两个铁芯单元块1通过相应磁轭部1b上的上述凸键5和凹槽6的配合实现拼接。

27.并且同已知技术一样,相邻的铁芯单元块1的齿部1a之间夹有在定子径向上呈内窄外宽扇形结构的齿槽7,齿槽7的数量共计十二个。

28.并且本实施例中定子铁芯的齿部1a径向尺寸较短,即采用短齿设计,其目的是扩大定子铁芯的内圈外径,这样对于同外径规格的电机来说,定子铁芯的内圈外径扩大意味着内部转子的外径可以被进一步做大,进而提高其上磁钢用量,以便增大电机转矩。

29.本发明的核心改进在于导线及其绕组的绕制结构。本实施例中的导线采用单根扁线2,如图2和图3所示,在绕制前我们将这种扁线2在宽度方向上预折弯形成有斜段201,该斜段201将扁线2在长度方向上错开分成平行的第一扁线段202和第二扁线段203,使得扁线2形状不同于常规的直扁线。并且该扁线2的厚度h=2mm。

30.再结合图4-6所示,本实施例中所述齿部1a的横截面为两端具有半圆弧部8的长圆形,所述扁线2在厚度方向上从所述斜段201处折弯成u形并贴合在齿部1a其中一端的半圆弧部8上,以此作为所述第一扁线段202和第二扁线段203的绕制起点。并且以该斜段201作为绕制起点,其中的第一扁线段202在铁芯单元块1的齿部1a上沿径向靠外逆时针叠绕构成外侧绕组3,并引出第一扁线段焊接头202a,而第二扁线段203则在齿部1a上沿径向靠内顺时针叠绕构成内侧绕组4,并引出第二扁线段焊接头203a,因此外侧绕组3和内侧绕组4在齿部1a上的叠绕方向相反。

31.并且结合图1和图5所示,本实施例中所述铁芯单元块1齿部1a上的所述外侧绕组3的叠绕厚度(三层)大于所述内侧绕组4(二层)。

32.同时,所述齿部1a径向长度等于外侧绕组3径向长度与内侧绕组4径向长度之和。即在绕制时外侧绕组3与内侧绕组4绕制覆盖整个齿部1a,且外侧绕组3与内侧绕组4之间的径向间隙为0,进而确保获得更大的槽满率。本实施例中齿部1a采用短齿设计,显然也利于

单根扁线绕组的覆盖。

33.本实施例中扁线2为常规的漆包铜扁线。

34.结合图1~图6所示,本发明上述的扁线绕组的高槽满率分段式定子的具体拼装方法如下:1)先对扁线2进行预处理,即在扁线2宽度方向上预折弯斜段201,该斜段201使扁线2在长度方向上错开形成平行的第一扁线段202和第二扁线段203,如图2和图3所示;2)将扁线2在厚度方向上从所述斜段201处折弯成u形并贴合在铁芯单元块1齿部1a一端的半圆弧部8上,以此作为所述第一扁线段202和第二扁线段203的绕制起点,如图4-图6所示;3)将第一扁线段202在铁芯单元块1的齿部1a上沿径向靠外逆时针叠绕构成外侧绕组3,并引出第一扁线段焊接头202a,而第二扁线段203则在齿部1a上沿径向靠内顺时针叠绕构成内侧绕组4,并引出第二扁线段焊接头203a,绕制时外侧绕组3和内侧绕组4在齿部1a上的叠绕方向相反,并且外侧绕组3的叠绕厚度大于所述内侧绕组4,如图4-图6所示;4)将绕制完绕组的铁芯单元块1环形拼接并焊接固定构成定子铁芯,如图1所示。

35.当然上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1