外转子电机的制作方法

1.本实用新型属于电动工具技术领域,具体涉及一种用于电动工具的外转子电机。

背景技术:

2.电机用作动力源,其运行过程中会产生大量的热量,若不及时散失会造成电机部件寿命降低,甚至运行故障。因此,如何提升电机的散热效果是电机设计需要考虑的重要问题。

3.现有的外转子电机散热结构,通常设置同步转动的叶轮,在电机运转过程中,随着转子一起转动产生散热气流。通常,叶轮与转子并排设置,在轴向方向上,叶轮的叶片与转子外壳紧邻但不重叠,转子旋转带动叶轮转动,产生散热气流。这种散热方式的散热效果仍有待提高。

4.因此,有必要对现有技术予以改良以克服现有技术中的所述缺陷。

技术实现要素:

5.因此,本实用新型所要解决的是现有技术中外转子电机散热不良的技术问题。

6.为解决上述技术问题,本实用新型提供一种外转子电机,包括:

7.叶轮,包括周向间隔设置的多个叶片;

8.转子外壳,与所述叶轮同轴设置且相对固定,所述转子外壳与所述叶片同步转动;所述转子外壳具有外表面;

9.至少一个所述叶片包括位于所述外表面径向内侧的主体部、位于所述外表面径向外侧的延伸部。

10.在其中一实施例中,所述主体部呈板状,所述主体部径向延伸。

11.在其中一实施例中,所述主体部和所述延伸部共面,所述叶片整体呈l形。

12.在其中一实施例中,所述延伸部自所述主体部的径向末端沿朝向所述转子外壳的方向轴向延伸。

13.在其中一实施例中,所述延伸部包括相连的第一部分和第二部分,所述第一部分的轴向延伸范围位于所述转子外壳之外,所述第二部分的轴向延伸范围位于所述转子外壳的轴向延伸范围之内。

14.在其中一实施例中,所述第二部分与所述外表面间隙设置;或者,所述第二部分贴靠所述外表面。

15.在其中一实施例中,所述叶轮还包括呈环形结构的导流板,所述延伸部的末端与所述导流板固定连接或一体成型,所述导流板包括面向所述延伸部一侧的导流面。

16.在其中一实施例中,所述外转子电机还包括用于将所述叶轮与所述转子外壳固定连接的连接架,所述连接架包括环部,所述环部的外表面与所述转子外壳的内表面过盈连接,所述连接架与所述叶片固定连接或一体成型,所述叶片通过所述连接架与所述转子外壳导热连接。

17.在其中一实施例中,所述外转子电机还包括固定设置在所述转子外壳内的多个磁钢,所述连接架还包括与所述环部固定设置的多个定位部,每个所述定位部的长度方向均平行于所述转子外壳的轴向,并伸入相邻的两个磁钢之间以定位所述磁钢。

18.在其中一实施例中,所述连接架和/或所述叶片为铝制结构。

19.本实用新型提供的技术方案,具有以下优点:

20.本实用新型提供的外转子电机,叶轮的至少一个叶片均包括主体部和延伸部,主体部位于外表面径向内侧,延伸部位于所述外表面径向外侧,延伸部增加了叶片的驱动空气的面积,提高了风量,能够在转子外壳的外表面处驱动散热气流,有助于提高转子的散热效率。

附图说明

21.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

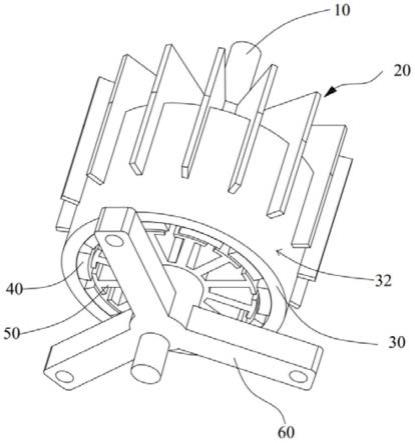

22.图1为本实用新型一实施例所提供的外转子电机的立体结构示意图;

23.图2为图1所示的外转子电机的部分分解结构示意图;

24.图3为图1所示的外转子电机的剖面结构示意图;

25.图4为本实用新型另一实施例所提供的外转子电机的立体结构示意图;

26.图5为图4所示的外转子电机的叶轮的立体结构示意图。

具体实施方式

27.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。下文中将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

28.需要说明的是,本实用新型的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

29.在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是针对附图所示的方向而言的,或者是针对部件本身在竖直、垂直或重力方向上而言的;同样地,为便于理解和描述,“内、外”是指相对于各部件本身的轮廓的内、外,但上述方位词并不用于限制本实用新型。

30.实施例1

31.本实施例提供了一种外转子电机。请参见图1至图3所示,该外转子电机包括转轴10、转子外壳30、磁钢40、定子50和叶轮20。

32.转轴10具有转动轴线,转子外壳30、定子50和叶轮20的轴线均与转轴10的转动轴线共线。转子外壳30呈套筒状,两端贯通,定子50设置于转子外壳30内。磁钢40的数量为多个,固定设置在转子外壳30内表面,围绕定子50的周向,相邻的磁钢40之间的间隙基本相同。定子50与磁钢40之间具有间隙,定子50上缠绕有定子线圈(未示出),当向定子线圈通

电,产生电磁场,磁钢40在磁场作用下绕着转动轴线旋转,带着转子外壳30同步转动。

33.请参见图2,叶轮20包括周向间隔设置的多个叶片23。转子外壳30与叶轮20同轴设置且相对固定,转子外壳30与叶片23同步转动,从而带动叶片23驱动空气产生散热气流。具体的,转子外壳30具有外表面32,叶轮20与转子外壳30固定连接,当转子外壳30旋转时,叶轮20同步转动。叶轮20旋转过程中,驱动气流产生,气流流经转子外壳30以及位于转子外壳30内的定子50能够降低相应部件的热量,避免温度过高导致外转子电机运行异常。

34.具体的,叶轮20包括轮毂21,多个叶片23均匀间隔设置在轮毂21上。轮毂21套设在转轴10上。叶片23的数量为多个,多个叶片23沿轮毂21的周向间隔设置。叶片23可以与轮毂21固定设置也可以一体成型。更具体的,轮毂21固定设置在转轴10上,转子外壳30通过带动叶轮20带动转轴10同步转动。

35.至少一个叶片23包括主体部231和延伸部232。主体部231位于转子外壳30的外表面32径向内侧,延伸部232位于外表面32径向外侧。本实施例提供的外转子电机,延伸部增加了叶片的驱动空气的面积,提高了叶轮的风量,提高电机整体散热效果,保障外转子电机的稳定运行和更长的使用寿命。

36.在具体实施例中,主体部231径向延伸,包括与轮毂21固定设置的内端和相对内端的外端。延伸部232轴向延伸,具体的,延伸部232自主体部231径向外端沿朝向转子外壳30的方向轴向延伸。在转轴10的轴向上,转子外壳30与主体部231依次排布。上述主体部23的“内端”“外端”均是相对叶轮的转动轴线来讲,靠近转动轴线的一端为内端,远离转动轴线的一端为外端。

37.请参见图2和3,延伸部232包括相连的第一部分2321和第二部分2322,第一部分2321的轴向延伸范围位于转子外壳30之外,第二部分2322的轴向延伸范围位于转子外壳30的轴向延伸范围之内。具体的,在径向上,第一部分2321位于转子外壳30的外表面32的径向外侧;在轴向上,第一部分2321与转子外壳30临接设置而位于转子外壳30之外。在径向上,第二部分2322位于转子外壳30的外表面32的径向外侧;在轴向上,第二部分2322自第一部分2321向转子外壳30的外表面32延伸到转子外壳30的外表面32的预设距离处。优选的,第一部分2321和第二部分2322一体设置。

38.如上所述,第一部分2321径向上延伸超出主体部231,从而提高了叶轮20的风量、提高电机整体散热效果。本实施例中,第二部分2322在第一部分2321的基础上轴向延伸一定延伸,从而进一步提高了叶轮的风量、提高电机整体散热效果。

39.为了便于生产装配,在一实施例中,延伸部232的第二部分2322与转子外壳30的外表面32之间间隙设置。具体而言,多个延伸部232的第二部分2322与转子外壳30的外表面32之间的距离均匀一致。从轴向上看,延伸部232的第二部分2322的内侧缘限定一个大致的圆形轮廓,该圆形轮廓的圆心大致位于转轴10的轴线上,其半径略大于转子外壳30的外径。

40.在其他实施例中,第二部分2322贴靠转子外壳30的外表面32,也即第二部分2322与转子外壳30的外表面32抵接,之间没有间隙。如此,阻止了气流自第二部分2322与转子外壳30的外表面32之间间隙流通,提高了第二部分2322的驱动气流的效率,进一步保障了散热效果。

41.多个叶片23的延伸部232的延伸长度和方向均相同,多个叶片23的延伸部232沿着周向均匀间隔分布。当叶轮20旋转时,主体部231和延伸部232驱动空气产生气流。由于延伸

部232扩展了叶片23的驱动空气的表面积,因此,叶轮20的风量得以增大。由于延伸部232的第二部分2322在转子外壳30的外表面32轴向延伸,因此能够增加转子外壳30的外表面32的气流流速和流量,提升转子外壳30的散热效果。

42.在一些实施例中,主体部231沿着叶轮20的径向方向延伸,延伸部232的长度延伸方向平行于叶轮20的转动轴线。具体的,叶片23整体呈片状,主体部231和延伸部232共面,叶片23整体呈l形状。延伸部232和主体部231一体成型。叶片23沿着轮毂21的径向向外延伸,从叶轮20的轴向上看,叶片23从轮毂21的半径方向向外发散状。延伸部232的长度方向平行于转轴10的转动轴线。叶片20如此设置,能够保障其旋转过程中叶片表面垂直作用于空气,产生较大的气流流量,从而利用气流流量来保障散热效率。

43.多个延伸部232在转子外壳径向外侧周向间隔排布,旋转过程中驱动空气产生散热气流,为了确保足量的散热气流。优选的,第二部分2322在转子外壳30的外表面32的长度占转子外壳30的轴向总长度的至少1/3。也就是说,从轴向上来看,位于转子外壳30的外表面32上方的第二部分2322的长度与转子外壳30的轴向总长度的比值不小于1/3。本实施例中,延伸部232的长度延伸方向平行与转子外壳30的轴向,延伸部232的第二部分2322位于转子外壳30的外表面32的长度为转子外壳30总长度的1/2。

44.进一步的,叶轮20为导热结构件,叶轮20与转子外壳30导热连接。本实施例中,叶轮20与转子外壳30接触连接,接触部位实现了叶轮20与转子外壳30的热量传导。由于延伸部232增大了叶片23的表面积,也就增大了其散热面积,从而加快转子外壳30的散热。

45.在一些实施例中,外转子电机还包括连接架25,用于将叶轮20与转子外壳30固定连接,连接架25可以与叶片23固定连接,也可以一体成型,叶片23通过连接架25与转子外壳30导热连接,转子外壳30的热量通过连接架25传递至叶片23的表面,通过叶片23散失。

46.请继续参见图2和3,连接架25包括环部251,环部251的外表面与转子外壳30的内表面过盈连接,具体的,环部251为圆柱环,尺寸小于转子外壳30,与转子外壳30的内表面紧配,从而实现接触传导热量。

47.连接架25还包括定位部252,定位部252为长条状,沿着平行于转轴10的轴向延伸,定位部252的一端连接环部251的环状端面,另一端伸入相邻的两个磁钢40之间以定位磁钢40。具体的,定位部252的另一端延伸超过磁钢40,但未超过转子外壳30。定位部252穿设在相邻的磁钢40之间,用于定位磁钢40,防止磁钢40位置松动和脱落。

48.连接架25通过环部251与转子外壳30固定连接,并通过环部251与转子外壳30之间大量热量传导。为了便于导热,加速转子外壳30的散热,连接架25与叶片23一体成型。连接架25和叶片23均由易于传热的铝制成,散热效率更高。

49.外转子电机还包括定位架60,用于定子50的定位。请参见图2和3,定位架60包括轴部61和支架62,轴部61具有轴孔,用于穿设转轴10,该轴孔尺寸大于转轴10的直径,转轴10与轴部61间隙配合,轴部61的外表面与定子50固定连接,从而支撑定子50。支架62包括多个,连接在轴部61上,支架62均径向延伸布置,其末端设置定位孔,用于与定位结构连接,从而实现支撑定位。优选的,支架62的数量为3个,沿着轴部61的周向均匀间隔设置。定位架60为一体制成件。

50.为了提升散热效果,连接架25或叶片23采用铝制结构。优选的,连接架25和叶片23均为铝制结构,由于铝具有良好的导热性,能够加快与转子外壳30的热量传递,通过增大的

散热表面积,提升转子外壳的散热效果。

51.需要说明的是,上述所述转子外壳30、叶轮20的轴向均是相对其转动轴线而言,转子外壳30和叶轮20的轴向均为转动轴线的延伸方向。上述叶轮20的径向是为轮毂的半径方向。

52.综上所述,本实施例所提供的外转子电机,具有以下有益效果:叶轮的叶片设置有延伸部,能够增大叶片的驱动气流的作用面积,提高叶轮的风量,从而提高气流散热效果;同时,增设的延伸部还增大了叶片的散热面积,提高了叶片的散热效率;该延伸部至少部分延伸到转子外壳的周向表面,在转子外壳的周向表面驱动形成散热气流,提高了转子外壳外表面的散热效果;叶轮由导热良好的铝制成,进一步保障了散热效果。

53.实施例2

54.本实用新型还提供了一种外转子电机。请参阅图4和图5,本实施例提供的外转子电机与上述实施例1提供的外转子电机结构类似,不同之处仅在于叶轮的结构,下面仅对区别结构作详细说明,为了描述简洁目的,相同的部件采用相同的标号并不再赘述。

55.本实施例所提供的外转子电机,包括转轴10、转子外壳30、叶轮120、定子50、磁钢40和定位架60。其中,叶轮120包括轮毂121、叶片123、定位架125,叶片123包括主体部1231和延伸部1232。上述叶轮120的结构与实施例1部分相同,可相互参见,不同之处在于,该叶轮120还包括导流板124,设置在延伸部1232的末端。

56.请参见图5,具体的,导流板124大致呈环形结构,导流板包括面向延伸部1232一侧的导流面1240,每个延伸部1232的末端均与导流面1240固定连接。导流板124的设置能够抑制转子外壳30外表面负压的形成,从而抑制转子外壳30的外部和内部的气压差,降低转子外壳30内部气流在负压作用下向转子外壳的外部流出的风量,保障转子外壳30内部的气流流量,从而确保内部部件的散热效果。从另一方面来讲,由于导流板124进一步增大了叶轮120的散热面积,因此增大了热传导效率,保障电机散热效果。

57.在一具体实施例中,导流板124的导流面1240大致垂直于转子外壳30的轴向,延伸部1232均平行于转轴10的转动轴线。导流板124与延伸部1232、主体部1231均为铝制结构,进一步保障了热传导效率。导流面1240还可有其它角度,例如与转子外壳30的轴向的夹角小于90

°

,如夹角为80

°

、60度等值,不再一一列举。

58.显然,上述所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下,可以做出其它不同形式的变化或变动,都应当属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1