一种具有线缆导向功能的前臂及机械大臂的制作方法

1.本实用新型涉及线缆导向技术领域,尤其涉及一种应用于地下管道非开挖修复过程中使用的具有线缆导向功能的前臂及机械大臂。

背景技术:

2.非开挖修复技术是将在控制台上设置好修复参数,通过电缆线连接uv灯链进入管道作业,由于地下管道环境恶劣,错综复杂,电缆线在地上拉伸的时候经常会出现磨损破损,造成作业的情况下,管道内灯链信号丢失的情况。

3.当非开挖修复设备运行时,线缆进入管道前和线缆从管道回收后,需要对设备机械臂进行角度调整,目前多使用的方法为,在水平旋转大臂和在机械大臂上外接滑轮,其中电缆线角度调整不够精准的情况下,会影响电缆线的硅胶外皮和使用寿命,大臂外接滑轮角度较大会增大电缆线折弯的风险,同时线缆在导向过程中,电缆线易于机械大臂上构件发生剐蹭,导致电缆线受损。

4.综上所述,现急需一种能够精确调整电缆线角度、能够避免电缆线折弯磨损的具有线缆导向功能的前臂及机械大臂。

技术实现要素:

5.为了解决上述现有设备机械臂不便于对电缆线角度进行精确调整,机械臂对电缆线进行导向易导致线缆折弯和磨损的问题,本实用新型提供了一种具有线缆导向功能的前臂及机械大臂。

6.根据本实用新型的一个目的,本实用新型提供一种具有线缆导向功能的前臂,包括:前臂本体、两个边板、至少一滑轮和至少两滚轮,两个边板间隔连接于前臂本体上,两个边板之间设置有第二间隙,所述滑轮位于第二间隙内,且所述滑轮分别转动连接两边板,每一边板分别并排连接至少一滚轮,并且两个边板上连接的所述滚轮一一对应,其中相对应的两滚轮之间设置有第一间隙,所述第一间隙的尺寸小于所述第二间隙的尺寸。

7.优选的,所述两滚轮相对的内侧边缘位于两个边板之间。

8.优选的,所述边板的左右两侧分别连接一所述滚轮,所述前臂本体连接所述边板的右侧,并且位于所述边板右侧的滚轮的下方。

9.优选的,所述边板的底部还连接一滚轮,所述滚轮连接于边板的左侧。

10.优选的,所述滑轮的数量为多个,多个所述滑轮呈弧形间隔排列于所述边板的左侧和所述边板的右侧之间。

11.优选的,该前臂还包括至少一导向轮,所述导向轮位于所述滑轮背离前臂本体一侧。

12.本实用新型还提供一种机械大臂,包括所述的具有线缆导向功能的前臂,还包括主臂本体和摆动结构,所述主臂本体连接于所述摆动结构和所述前臂本体之间。

13.优选的,所述摆动结构包括弹扣开关、定位板和光轴固定座,所述光轴固定座铰接

安装于所述主臂本体上,所述光轴固定座上安装有定位板,所述定位板上开设有定位孔,所述弹扣开关活动安装于所述主臂本体上,其中所述弹扣开关和所述定位孔相适配。

14.优选的,所述定位孔的数量为多个,多所述定位孔关于所述光轴固定座转动中心等角度布置。

15.优选的,该机械大臂还包括十字万向弹性接头,所述前臂本体通过所述十字万向弹性接头活动安装于所述主臂本体上。

16.与现有技术相比,本实用新型的有益效果是:

17.该具有线缆导向功能的前臂及机械大臂,通过将两个所述边板间隔布置,进一步将所述滑轮设置于两个所述边板之间,实现所述滑轮和所述边板对线缆的导向限位,进一步增加所述滚轮,对相对应两所述滚轮之间形成第一间隙的尺寸和两个边板之间形成第二间隙的尺寸进行限定,避免线缆和所述边板侧边之间接触产生摩擦损伤,实现对线缆使用寿命的延长。

18.以下结合附图及实施例进一步说明本实用新型。

附图说明

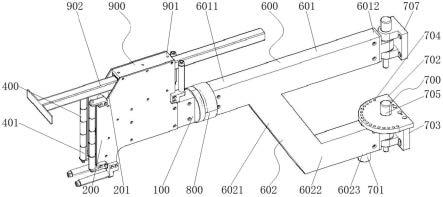

19.图1为本实用新型所述一种具有线缆导向功能的前臂及机械大臂其中一实施例整体示意图。

20.图2为本实用新型所述一种具有线缆导向功能的前臂及机械大臂其中一实施例剖面示意图。

21.图3为本实用新型所述一种具有线缆导向功能的前臂及机械大臂其中一实施例弹扣开关剖面示意图。

22.图中:100、前臂本体;200、边板;201、第二间隙;300、滑轮;400、滚轮;401、第一间隙;500、导向轮;600、主臂本体;601、第一臂杆;6011、连接端;6012、第一安装端;602、第二臂杆;6021、倾斜延伸部;6022、水平延伸部;6023、第二安装端;60231、第二通孔;700、摆动结构;701、弹扣开关;7011、定位轴;7012、第一空心轴;7013、第二空心轴;702、定位板;703、光轴固定座;7031、豁口;7032、第一通孔;704、定位孔;705、快卸定位销;706、定位圈;707、活动件;800、十字万向弹性接头;900、照明组件;901、金属方管;902、探照灯杆。

具体实施方式

23.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本实用新型的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

24.请参阅图1-3,本实用新型提供一种技术方案:一种具有线缆导向功能的前臂,包括:前臂本体100、两个边板200、至少一滑轮300和至少两滚轮400,两个边板200间隔连接于前臂本体100上,两个边板200之间设置有第二间隙201,所述滑轮300位于第二间隙201内,且所述滑轮300分别转动连接两边板200,每一边板200分别并排连接至少一滚轮400,并且两个边板200上连接的所述滚轮400一一对应,其中相对应的两滚轮400之间设置有第一间隙401,所述第一间隙401的尺寸小于所述第二间隙201的尺寸。

25.通过将两个所述边板200间隔布置,进一步将所述滑轮300设置于两个所述边板200之间,实现所述滑轮300和所述边板200对线缆的导向限位,进一步增加所述滚轮400,对相对应两所述滚轮400之间形成第一间隙401的尺寸和两个边板200之间形成第二间隙201的尺寸进行限定,避免线缆和所述边板200侧边之间接触产生摩擦损伤,实现对线缆使用寿命的延长。

26.进一步的,所述两滚轮400相对的内侧边缘位于两个边板200之间。

27.通过对两滚轮400相对的内侧边缘和两个边板200之间的位置关系进行限定,避免在所述边板200上运动的线缆因外力晃动产生偏移,导致线缆和两个边板200之间产生磨损。

28.进一步的,所述边板200的左右两侧分别连接一所述滚轮400,所述前臂本体100连接所述边板200的右侧,并且位于所述边板200右侧的滚轮400的下方。

29.通过将所述滚轮400分别连接于所述边板200的左右两侧,使得所述滚轮400能够有效对在所述边板200左右两侧运动的线缆进行接触并导向,通过将所述前臂本体100设置于边板200右侧的滚轮400下方,所述边板200右侧的滚轮400配合所述滑轮300在对线缆进行导向时,能够同样避免线缆和所述前臂本体100接触,造成线缆磨损。

30.进一步的,所述边板200的底部还连接一滚轮400,所述滚轮400连接于边板200的左侧。

31.通过将一滚轮400安装于边板200底部的左侧,使得线缆在通过所述滑轮300导向后,线缆在通过所述边板200底部的左侧外运动时,所述滚轮400能够有效对线缆进行限位,避免该处线缆和所述边板200之间发生剐蹭。

32.进一步的,所述滑轮300的数量为多个,多个所述滑轮300呈弧形间隔排列于所述边板200的左侧和所述边板200的右侧之间。

33.通过将所述滑轮300数量设置为多个,进一步对所述滑轮300排列状态进行限定,使得弧形间隔排列的所述滑轮300能够对装置上的线缆进行弧形导向,使得线缆在弧形导向过程中,降低线缆折弯风险增加,其中间隔布置的所述滑轮300能够增大线缆的支撑面积,保证所述滑轮300对线缆的稳定承托。

34.进一步的,还包括至少一导向轮500,所述导向轮500位于所述滑轮300背离前臂本体100一侧。

35.通过设置所述导向轮500,导向轮500能够有效配合所述滑轮300对装置上的线缆进行导向,通过将导向轮500设置于所述滑轮300背离所述前臂本体100的一侧,使得所述导向轮500和所述滑轮300在对线缆进行导向时,线缆能够和所述前臂本体100之间保持相对间隔,进一步避免线缆和所述前臂本体100之间产生剐蹭,同时提升线缆在所述滑轮300上运动的稳定性。

36.更进一步的,所述导向轮500的数量为多个,多个所述导向轮500呈弧形间隔排列于所述边板200的左侧和所述边板200的右侧之间。

37.通过将所述导向轮500数量设置为多个,进一步对所述导向轮500排列状态进行限定,使得弧形间隔排列的所述导向轮500能够对装置上的线缆进行弧形导向,使得线缆在弧形导向过程中,降低线缆折弯风险增加,其中间隔布置的所述导向轮500能够增大线缆的支撑面积,实现所述导向轮500对线缆辅助支撑。

38.更进一步的,所述导向轮500的截面尺寸小于所述滑轮300的截面尺寸。

39.通过对所述导向轮500的截面尺寸和所述滑轮300的截面尺寸进行限定,使得位于线缆下方的滑轮300对线缆稳定支撑的同时,降低了所述导向轮500的自身重量,进一步实现对该装置整体生产成本的节约。

40.更进一步的,所述两边板200平行布置,所述导向轮500轴线和所述滑轮300轴线垂直于所述两边板200。

41.通过对所述两边板200的布置方式,及所述导向轮500、所述滑轮300和所述两边板200之间的位置关系进行限定,实现对所述导向轮500、所述滑轮300和所述两边板200之间连接稳定性的提升,进一步实现对置于所述滑轮300和所述导向轮500之间线缆的稳定支撑。

42.一种机械大臂,包括所述前臂,还包括主臂本体600和摆动结构700,所述主臂本体600连接于所述摆动结构700和所述前臂本体100之间。

43.通过设置所述摆动结构700,所述前臂本体100能够通过所述摆动结构700在所述主臂本体600上进行活动,使得该装置能够根据实际使用情况灵活对线缆的导向角度进行调整,以提升该装置的适用性。

44.具体的,所述主臂本体600包括第一臂杆601和第二臂杆602,所述第一臂杆601沿所述前臂本体100长度方向布置,所述第二臂杆602包括倾斜延伸部6021和水平延伸部6022,所述倾斜延伸部6021一端安装于所述第一臂杆601外部,所述倾斜延伸部6021另一端和所述水平延伸部6022相连接,所述倾斜延伸部6021向远离所述前臂本体100的一侧向下倾斜布置,其中所述倾斜延伸部6021长度方向和所述前臂本体100长度方向之间的夹角大于90

°

,所述水平延伸部6022向远离所述前臂本体100的方式延伸,并且所述水平延伸部6022和所述第一臂杆601平行布置。

45.进一步的,所述第一臂杆601靠近所述前臂本体100一端设置为连接端6011,所述第一臂杆601远离所述前臂本体100的一端设置为第一安装端6012,所述水平延伸部6022远离所述前臂本体100的一端设置为第二安装端6023。

46.进一步的,所述摆动结构700包括弹扣开关701、定位板702和光轴固定座703,所述光轴固定座703铰接安装于所述主臂本体600上,所述光轴固定座703上安装有定位板702,所述定位板702上开设有定位孔704,所述弹扣开关701活动安装于所述主臂本体600上,其中所述弹扣开关701和所述定位孔704相适配。

47.通过所述光轴固定座703的设置,当所述光轴固定座703固定于支撑面上时,所述主臂本体600能够通过所述光轴固定座703进行转动,所述定位板702能够跟随所述光轴固定座703转动,通过将所述弹扣开关701活动安装于所述主臂本体600上,当所述主臂本体600通过所述光轴固定座703转动至合适位置时,可通过所述弹扣开关701和相对应的所述定位孔704进行卡合,以实现所述主臂本体600转动角度的精确调节,避免因电缆线角度调整不够精准,影响电缆线的硅胶外皮和使用寿命。

48.具体的,所述摆动结构700还包括快卸定位销705和定位圈706,所述光轴固定座703上设置有一豁口7031,所述第二安装端6023内嵌于所述豁口7031,所述豁口7031的两侧分别开设有第一通孔7032,所述第二安装端6023上开设有第二通孔60231,所述快卸定位销705穿设于所述第一通孔7032和所述第二通孔60231,所述定位圈706设置于所述第二安装

端6023和所述豁口7031之间,并且所述定位圈706、所述快卸定位销705同轴过盈配合。

49.其中所述快卸定位销705和球头紧缩销结构相同,为现有成熟技术。

50.具体的,所述定位板702螺纹安装于水平延伸部6022朝向所述第一臂杆601的一侧。

51.进一步的,所述摆动结构700还包括活动件707,所述活动件707安装于所述第一安装端6012上,所述活动件707和所述第一安装端6012的具体连接结构,其与所述第二安装端6023和所述光轴固定座703的连接结构相同。

52.具体的,所述弹扣开关701和所述水平延伸部6022之间为螺纹连接。

53.更具体的,所述弹扣开关701结构和弹性销轴相同,所述弹扣开关701包括定位轴7011、第一空心轴7012和第二空心轴7013,所述第二空心轴7013、所述第一空心轴7012和所述定位轴7011依次连接且为同轴设置,所述第二空心轴7013通过螺纹固定于所述主臂本体600上,所述第二空心轴7013内设有弹簧,所述第一空心轴7012和所述第二空心轴7013之间滑动连接,所述第一空心轴7012套设于所述定位轴7011外侧,所述定位轴7011和所述定位孔704之间为间隙配合。

54.当竖直向下拉伸定位轴7011时,所述定位轴7011在所述第二空心轴7013上进行滑动,所述定位轴7011缩回第一空心轴7012内部,所述定位轴7011和所述定位板702上设置的所述定位孔704分离,以实现所述主臂本体600周向旋转,当松开所述定位轴7011时,所述定位轴7011和所述第二空心轴7013之间的弹簧作用定位轴7011复位。

55.进一步的,所述定位孔704的数量为多个,多所述定位孔704关于所述光轴固定座703转动中心等角度布置。

56.通过将所述定位孔704的数量和安装位置进行限定,使得所述弹扣开关701能够配合所述定位孔704对转动至不同角度的主臂本体600进行定位。

57.作为本实用新型其中一个优选的,所述定位孔704数量为十五个,十五个所述定位孔704对应十五个调节档位,其中相邻定位孔704中心和所述光轴固定座703转动中心连线夹角为12

°

。

58.进一步的,该机械大臂还包括十字万向弹性接头800,所述前臂本体100通过所述十字万向弹性接头800活动安装于所述主臂本体600上,其中所述前臂本体100具有至少两工作状态,所述工作状态包括活动状态和固定状态,当所述十字万向弹性接头800朝向所述前臂本体100方向拉伸时,所述前臂本体100为活动状态,所述前臂本体100能够通过所述十字万向弹性接头800在所述主臂本体600上360

°

旋转,当所述十字万向弹性接头800朝向所述主臂本体600方向收缩时,所述前臂本体100为固定状态,所述前臂本体100和所述主臂本体600安装位置固定。

59.通过所述十字万向弹性接头800的设置,所述前臂本体100能够通过所述十字万向弹性接头800在所述主臂本体600上360

°

旋转,以便灵活调整装置上线缆的导向方向,进一步避免缆线导向角度过大,导致线缆折弯,减少缆线进入管道前的磨损。

60.其中所述十字万向弹性接头800为现有成熟技术,为本领域技术人员所熟知,在此不做详细描述。

61.进一步的,所述机械大臂还包括照明组件900,所述照明组件900包括探照灯杆902和金属方管901,所述金属方管901平行固定于所述边板200上端,所述探照灯杆902内嵌于

所述金属方管901。

62.工作原理:

63.在本实施例中,光轴固定座703通过螺栓安装于修复设备上,其中修复设备包括支撑架和线盘总成,其中线盘总成转动安装于支撑架上,线盘总成上绕设有线缆,光轴固定座703背离所述主臂本体600一侧设置有通孔,支撑架上预设有螺纹孔,将螺栓穿设通孔后旋转固定于螺纹孔内,完成对该装置整体位置的安装固定,将线盘上的线缆沿所述边板200右侧的所述滚轮400、所述导向轮500和所述滑轮300、所述边板200左侧的所述滚轮400、所述边板200左侧底部的所述滚轮400依次穿过,将线缆末端设置的uv灯链进入管道作业,通过所述滚轮400、所述导向轮500和所述滑轮300对线缆进行导向限位;

64.当需要调整主臂本体600水平旋转位置时,向下拉动弹扣开关701,弹扣开关701和定位孔704脱离,进一步在水平方向拉动主臂本体600,主臂本体600通过光轴固定座703水平转动,前臂本体100跟随主臂本体600运动,将前臂本体100和主臂本体600调整至合适位置,松开弹扣开关701,弹扣开关701复位,弹扣开关701插入对应位置定位孔704,完成前臂本体100和主臂本体600水平转动位置的固定;

65.当需要调整前臂本体100安装角度时,在十字万向弹性接头800处,沿前臂本体100和主臂本体600的连接方向将前臂本体100拽出,可将前臂本体100通过十字万向弹性接头800进行360

°

旋转,将前臂本体100转动至合适角度后,在十字万向弹性接头800处,将前臂本体100和主臂本体600复位,十字万向弹性接头800位置固定,完成前臂本体100和主臂本体600之间转动角度的调整;

66.环境光线不足情况下,启动探照灯杆902,探照灯杆902对前臂本体100周围环境进行补光。

67.综上所述,通过将两个所述边板200间隔布置,进一步将所述滑轮300设置于两个所述边板200之间,实现所述滑轮300和所述边板200对线缆的导向限位,进一步增加所述滚轮400,对相对应两所述滚轮400之间形成第一间隙401的尺寸和两个边板200之间形成第二间隙201的尺寸进行限定,避免线缆和所述边板200侧边之间接触产生摩擦损伤,实现对线缆使用寿命的延长。

68.以上所述的实施例仅用于说明本实用新型的技术思想及特点,其目的在于使本领域内的技术人员能够了解本实用新型的内容并据以实施,不能仅以本实施例来限定本实用新型的专利采用范围,即凡依本实用新型所揭示的精神所作的同等变化或修饰,仍落在本实用新型的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1