大功率伺服电机装配流水线及装配方法与流程

本发明属于电机生产加工,尤其是涉及一种大功率伺服电机装配流水线及装配方法。

背景技术:

1、电机的组装涉及前端盖、机壳、定子、电磁刹车、转子等多个部件的装配,需要多个工序或步骤。小功率电机由于其重量较轻,转子与定子间相对磁性较小,目前已有较为成熟的相关设备。但对于大功率伺服电机,由于其各个部件尤其是机壳定子组件、转子等部件重量较重,且通常采用钕铁硼等高性能磁钢,因此转子与定子之间的吸力较大,因此大功率伺服电机的装配较为困难,现有技术中未有成熟的装配流水线。

技术实现思路

1、本发明的目的是提供一种可简化装配难度,保证装配质量的大功率伺服电机装配流水线及装配方法,解决了现有技术存在的大功率伺服电机装配困难的问题。

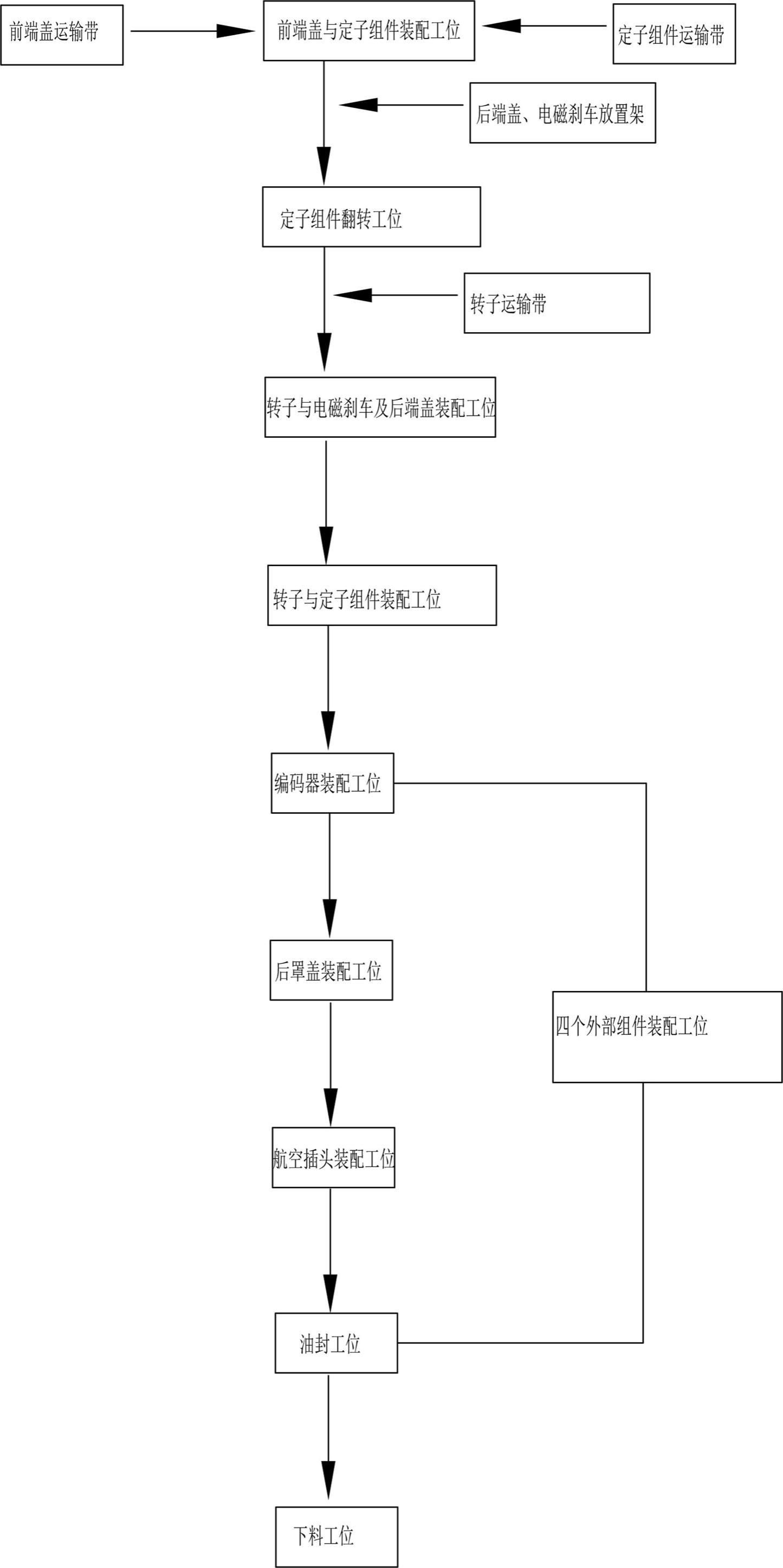

2、为实现上述目的,本发明采用如下技术方案:一种大功率伺服电机装配流水线,包括前端盖与定子组件装配工位、转子与电磁刹车及后端盖装配工位、转子与定子组件装配工位、若干个外部组件装配工位以及下料工位,以上工位通过主输送带串联,所述主输送带上设有流转板,所述流转板上设有定子支撑座以及后端盖支撑座;所述转子与电磁刹车及后端盖装配工位之前或之后串联有定子组件翻转工位;所述前端盖与定子组件装配工位用于定子组件的抓取以及电机前端盖与定子组件的组装;所述转子与电磁刹车及后端盖装配工位包括转子吊具,通过转子吊具将转子竖直吊起,使转子竖直装入电磁刹车及后端盖的内孔中;所述转子与定子组件装配工位用于将定子组件进行固定,将转子上端和下端进行固定并下移至定子组件内,保证转子与定子组件不会发生吸附;所述若干个外部组件装配工位包括编码器、后罩盖、航空插头以及油封中一个外部组件或多个外部组件的装配;所述定子组件翻转工位通过翻转机对定子组件进行翻转,使得定子组件的前端盖朝下,定子组件的后端盖待安装孔朝上。

3、通过设置前端盖与定子组件装配工位可以将重量较重的定子组件进行抓取后转移,无需通过人力进行搬运;通过设置转子与电磁刹车及后端盖装配工位可以将重量较重转子抓起后可以保证转子呈竖直状态,不会发生倾斜,方便转子装入电磁刹车及后端盖中。通过设置转子与定子组件装配工位将转子两端进行定位和固定,以及对定子组件进行固定,使得转子装入定子组件时,可以克服钕铁硼等高性能磁钢的磁吸力,从而保证转子与定子不会发生吸引以及碰撞,保护转子与定子组件。通过设置定子组件翻转工位,可以将重量较重的机壳定子组件抓起后进行翻转,无需通过人力进行翻转,安全性以及翻转效率较高。

4、作为优选,所述前端盖与定子组件装配工位连接有前端盖运输带以及定子组件运输带,所述前端盖运输带以及定子组件运输带之间设有第一支架,所述第一支架设有定子吊具,所述定子吊具能上下升降以及能在前端盖运输带以及定子组件运输带之间滑动,所述定子吊具的下端连接有定子抓取机构。

5、由于定子组件较重,员工难以将定子组件搬起以及转移,所以需要通过定子吊具以及定子抓取机构的配合,方便操作人员进行定子组件的抓取和转移。将定子组件从定子组件运输带上转移至主输送带上的原因如下:1.定子组件在加工制造时需要经过烘干,流转板通常为塑料材料无法承受高温,而定子组件运输带上的定子组件端座为铝合金材料耐高温。2.定子组件在加工制造时,会有油渍以及喷漆,所以定子组件运输带上的定子组件端座较脏,为了保证流水线整洁干净所以将定子组件转移至主输送带的流转板上。

6、作为优选,所述定子抓取机构包括竖向相对间隔设置的顶板和底板,在顶板和底板之间设有锥台,所述顶板和底板之间设有若干个以锥台为中心环形均匀间隔设置的楔形块,所述楔形块内侧设有与锥台相配合的斜面,所述锥台外侧连接有抵块,所述抵块的硬度小于锥台的硬度;所述顶板或底板固定有限位柱,所述楔形块设有沿锥台的径向延伸的限位孔,所述限位柱与限位孔配合用于限制楔形块的径向位移量;第一升降杆的下端穿过顶板与锥台固定,第一升降杆的上端连接有第一升降驱动机构,在第一升降驱动机构的作用下带动第一升降杆升降从而使锥台上下移动,继而使楔形块径向向外移动致使抵块的外缘凸出于顶板的外缘与定子组件内壁抵接。

7、由于定子组件内壁为钕铁硼等高性能磁钢,材料较脆,通过在定子抓取机构上设置硬度较小的抵块,可以保护钕铁硼等高性能磁钢,防止在定子抓取机构在抓取时,由于横向作用力过大,将钕铁硼等高性能磁钢刮毛或损坏。

8、作为优选,所述转子与电磁刹车及后端盖装配工位包括第三支架以及能在第三支架上水平滑动和上下升降的转子吊具,所述转子吊具下方设有用于定位后端盖的后端盖支撑座,所述转子与电磁刹车及后端盖装配工位连接有转子运输带,所述转子运输带将竖直放置在转子支撑座上的转子运输至转子吊具下方的主输送带上;所述转子吊具下方连接有转子抓取机构,所述转子抓取机构包括第二升降板以及固定在第二升降板上的第二升降驱动机构,所述转子吊具的输出端与第二升降板连接,所述第二升降驱动机构的第二升降杆向下穿过第二升降板,在第二升降杆外侧套设固定有一环形件,所述环形件上铰接有若干个用于装夹转子的夹爪,每个所述夹爪与第二升降板之间具有弹性件连接;所述第二升降驱动机构能驱动第二升降杆下降,使得弹性件将各自的夹爪拉伸张开,所述第二升降驱动机构能驱动第二升降杆上升,使得弹性件收缩以及夹爪合拢;所述第二升降杆设有向下开口的定位孔,所述定位孔用于套设转子上端;所述转子与电磁刹车及后端盖装配工位之前设有后端盖与电磁刹车放置架。

9、员工将放置架上的后端盖取出放置在后端盖支撑座上,之后将放置架上的电磁刹车取出并与后端盖进行组装。转子吊具使转子抓取机构进行移动,并通过转子抓取机构对转子支撑座上的转子进行抓取,在抓取时转子上端进入第二升降杆的定位孔内,从而保证转子一直处于竖直状态,在抓取完成后,通过转子吊具移动到装有电磁刹车的后端盖的上方,并将转子竖直放入装有电磁刹车的后端盖中,使得转子与后端盖内的轴承配合。

10、作为优选,所述定子组件翻转工位包括第二支架以及固定在第二支架上以及能上下滑动配合在第二支架上的翻转机吊具,所述翻转机吊具下方连接有第一升降板,所述第一升降板上固定有翻转机,所述翻转机设有夹紧机构,所述夹紧机构包括两个在水平方向上作相对运动的夹持部及驱动两个夹持部作相对运动的水平驱动机构,所述两个夹持部转动连接在所述第一升降板上,所述第一升降板上设有用于驱动所述夹持部转动的转动驱动机构,每个夹持部上分别固定连接有水平设置的齿条,两个夹持部的齿条通过齿轮啮合。

11、由于定子组件的前端盖已组装完毕,此时定子组件的前端盖在定子组件的上端,但定子组件的下盖(后端盖)还未组装完毕,需要通过翻转机对定子组件进行翻转使得定子组件的后端盖待安装孔朝上,定子组件的前端盖在定子组件的下端。由于大功率伺服电机的定子组件较重,通过设置翻转机可以更加安全以及高效率的对定子组件进行翻转。并且通过齿轮以及齿条的配合可以使得翻转机的两个夹持部可以同步运动,保证定子组件在被夹持时不会发生偏移,并且在夹持翻转后可以精准的回到定子支撑座中。

12、作为优选,所述转子与定子组件装配工位包括工作台以及固定在工作台上的第三升降驱动机构以及第四升降驱动机构,所述主输送带位于工作台的上方,所述第三升降驱动机构位于主输送带一侧,第四升降驱动机构位于主输送带下方,第三升降驱动机构驱动一升降块实现上下升降,所述升降块位于主输送带上方,所述升降块设有用于与转子上端配合定位的上定位孔;所述第四升降驱动机构驱动一导向柱升降,所述导向柱设有向上开口的下定位孔,所述下定位孔用于套设转子下端;所述定子支撑座与流转板均设有同轴设置的通孔,所述导向柱能向上穿过通孔、定子组件的中心孔至定子组件内部的钕铁硼磁钢上端以上,所述通孔、下定位孔以及上定位孔同轴设置;所述工作台上还设有用于夹持定子组件的夹持机构,所述夹持机构位于主输送带的上方。

13、通过导向柱的下定位孔以及升降块的上定位孔对转子的上端以及下端均进行固定定位,之后通过第三升降驱动机构以及第四升降驱动机构使得升降块和导向柱同时下降至定子组件内。保证转子不会发生移动,并且夹持机构将定子组件进行夹持,保证定子组件不会发生移动,从而可以克服钕铁硼磁钢强大的磁吸力,使得转子顺利装入定子之中。其中,导向柱向上移动时,会在主输送带的输送辊的间隙之间穿过,并不会与主输送带发生接触。

14、作为优选,所述第三升降驱动机构为丝杆滑台,所述丝杆滑台设有丝杆螺母,所述升降块固定在丝杆螺母上,所述第四升降驱动机构为升降驱动气缸,所述升降驱动气缸设有泄压阀。

15、通过将第三升降驱动机构设置为丝杆滑台,可以控制升降块下降的速度;在转子下降至定子组件内的过程中,第三升降驱动机构始终对第四升降驱动机构施加向下的压力,使得转子的上端以及下端均被压实,第四升降驱动机构在第三升降驱动机构的施压下通过泄压阀泄压而缓慢下降,从而保证转子在进入定子组件时的稳定性,避免转子与定子组件的钕铁硼磁钢之间发生吸附。

16、作为优选,所述若干个外部组件装配工位的数量为四个,包括编码器装配工位、后罩盖装配工位、航空插头装配工位以及油封工位,所述编码器装配工位设有编码器放置架;所述后罩盖装配工位用于将后罩盖和接头通过螺钉安装在后端盖上;所述航空插头装配工位包括第四支架和上下滑配在第四支架上的翻转机,所述翻转机用于将定子组件进行翻转,并将航空插头和接线座通过螺钉安装在定子组件的机壳上并与定子组件连接;所述油封工位设有油封设备包括第五支架以及固定在第五支架上的油封压机,所述油封压机的下端设有油封压头,所述油封压头设有与伺服电机输出轴配合的让位孔。

17、其中,航空插头装配工位的翻转机与定子组件翻转工位的翻转机均为同一种翻转机。通过翻转机对定子组件进行翻转,方便工人安装航空插头和接线座,在安装好后通过翻转机对定子组件进行再次翻转,通过油封压头将密封件压入前端盖内,以实现对大功率伺服电机的输出轴进行油封。

18、作为优选,所述下料工位设有搬运组件,所述搬运组件位于主输送带的一侧,所述搬运组件包括支撑架,所述支撑架转动连接在竖向设置的转杆上,所述支撑架上端铰接有活动板,所述活动板下端连接有下料驱动机构以及摆臂,所述下料驱动机构位于摆臂与支撑架之间,所述下料驱动机构驱动活动板运动以实现摆臂是上升以及下降,所述摆臂上连接有装夹机构,所述装夹机构包括两个相对设置的夹手,所述夹手通过水平气缸作相互靠近或远离的运动,所述两个夹手的内侧均设有用于与伺服电机外壳接触的保护垫。

19、通过搬运组件实现大功率伺服电机的最终下料,并且通过设置保护垫可以保护大功率伺服电机外壳以及增大摩擦力,防止夹手夹紧力度过大,使大功率伺服电机外壳发生形变。

20、一种大功率伺服电机装配流水线的装配方法,包括以下步骤:

21、s1:前端盖与定子组件装配工位:操作人员或机械手移动第一支架上的定子吊具,使得定子吊具下端连接定子抓取机构能进入定子组件内部,第一升降驱动机构驱动锥台上升,使得锥台向外挤压楔形块,以使抵块径向向外移动,并抵住定子组件内壁,从而完整定子组件的抓取,之后定子吊具进行移动将定子组件转移至定子支撑座内;最后操作人员或机械手将从前端盖安装在定子组件上,从而完成前端盖与定子组件的装配;

22、s2:操作人员或机械手将后端盖与电磁刹车放置架上的后端盖取出并放置在后端盖支撑座上,之后将电磁刹车取出并与后端盖进行组装;

23、s3:定子组件翻转工位:翻转机吊具在第二支架上下降,以使定子组件位于两个夹持部之间,水平驱动机构驱动两个夹持部夹紧,夹持部夹紧定子组件后,翻转机吊具上升,转动驱动机构驱动夹持部发生180°的旋转,之后翻转机吊具下降,使得定子组件回到定子支撑座内,之后夹持部松开定子组件从而实现定子组件的翻转,使得定子组件的后端盖的待安装孔朝上;

24、s4:转子与电磁刹车及后端盖装配工位:转子输送带将固定在转子支撑座上的转子输送至主运输带上以及转子吊具的下方,转子吊具进行移动并通过转子抓取机构对转子进行抓取,转子的上端位于升降杆的定位孔内,在完成转子抓取后,转子吊具移动至后端盖支撑座上方,转子吊具下降并且转子抓取机构松开转子,以使转子进入装有电磁刹车的后端盖的内孔中;

25、s5:转子与定子组件装配工位:夹持机构将定子组件进行夹持,第四升降驱动机构驱动导向柱向上穿过通孔、定子组件的中心孔至定子组件内部的钕铁硼磁钢上端以上,之后操作人员或机械手将带有后端盖的转子抱起,并将转子进行翻转,使得转子下端进入导向柱的下定位孔中,启动第三升降驱动机构驱动升降块下降,使转子上端进入升降块的上定位孔中,第三升降驱动机构和第四升降驱动机构同时下降,使得转子进入定子组件内;

26、s6:若干个外部组件装配工位:操作人员或机械手将编码器放置架上的编码器取出通过螺钉安装在后端盖上;操作人员或机械手将后罩盖以及接头通过螺钉安装在后端盖上,使得后罩盖罩住编码器;在安装航空插头时,操作人员通过翻转机将定子组件进行90°的翻转,并将航空插头以及接线座通过螺钉装入定子组件的机壳上,并通过翻转机将定子组件再次翻转,使得大功率伺服电机的输出轴朝上;通过油封压机驱动油封压头下降,将密封件压在前端盖内,以实现大功率伺服电机的输出轴油封;

27、s7:下料工位:操作人员操控下料驱动机构驱动活动板运动以实现摆臂是上升以及下降,摆臂上的两个夹手对大功率伺服电机进行夹持,支撑架在转杆上旋转,并使得摆臂移动至装料盒上,并将大功率伺服电机放置在装料盒中;

28、所述s3步骤位于s2与s4步骤之间或位于s4与s5步骤之间。

29、本发明具有以下优点:可简化装配难度,保证装配质量的大功率伺服电机装配流水线及装配方法,解决了现有技术存在的大功率伺服电机装配困难的问题;通过定子抓取机构可以将重量较重的定子组件进行抓取;以及通过翻转机可以将重量较重的定子组件进行翻转,安全性高,翻转效率高;可以克服转子与定子组件之间的磁吸力,安全高效的完成转子与定子组件之间的安装。

- 还没有人留言评论。精彩留言会获得点赞!