用于制造具有冷却结构的定子组件的方法与流程

本发明涉及一种用于制造定子组件的方法,该定子组件具有定子和壳体,其中,提供壳体,并且将定子接合在壳体中,其中,为了提供壳体,首先通过浇铸产生壳体,并且借助于浇铸使至少一个冷却结构在壳体中成型。

背景技术:

1、随着电动交通的不断增长,需要提供高效且强劲的电机、尤其是电动机。在此,这也要求对电动机进行有效冷却,以便能够与越来越多的功耗同步。

2、冷却在此通常通过定子并且在此尤其通过定子的定子背部进行,其中,在冷却的情况下还要注意定子在包围定子的壳体中的容纳、在这种情况下为定子在壳体中的抗转矩的接合(fügen,或者说连接)以及与此有关的定心并且也要注意壳体本身的制造。

3、在冷却方面,在此基本上存在两种使用不同冷却剂的实施变型方案,一种是乙二醇-水冷却并且另一种是油冷却。

4、在乙二醇-水冷却的情况下,必须提供封闭的冷却室,该冷却室对润滑驱动装置的油密封。为此,定子和定子被接合在其中的壳体通常被热压紧,其中,加热壳体并且将其推到定子上。在冷却之后,一方面提供密封的冷却室,并且另一方面壳体和定子之间的重叠如此大,使得能够向壳体传递足够大的转矩。但压紧对电动机的定子和转子的效率有不利影响并且在设计不利的情况下还导致壳体中的不利的应力分布。

5、在由油冷却的定子的情况下,必须在电动机中存在非常有效的油冷却。该油冷却既可以通过内部冷却又可以通过外部热交换器来实现。在定子上实施油冷却时,可以像在前述的乙二醇-水冷却的情况下那样通过将定子与壳体压紧来进行。此外,通过螺钉或销栓容纳定子已经是现有技术。

6、在螺纹连接的情况下,定子和转子的长度起着决定性作用,因为在这种情况下定心长度在必要时非常短。此外,使用销栓将定子接合在壳体中在制造方面成本非常高并且还有较高的制造耗费。

7、在上述方面,由现有技术还已知在考虑到电机壳体的制造和定子在壳体中的接合的情况下实施冷却的解决方案。

8、对此,由专利文献wo 2020/169 189a1得知电机的多件式、分段式壳体以及用于通过压铸制造电机壳体的方法。因此,该壳体在此包括多个接合成外套筒的壳体段,其中,至少一个壳体段具有冷却结构,该冷却结构在浇铸之后已经完成并且因此无需进一步再加工。由于分段还可以省去因在其它情况下需要的脱模斜度而产生的高的加工余量。此外,在相应的壳体段中,凸起和凹陷在面朝定子的内表面上成型,这些凸起和凹陷与施加在该表面上的护盖配合作用地形成径向环绕的冷却通道。但多个壳体段的设计可能被视为不利的,其中,除了尤其由于考虑到定子在壳体中的定心而需要将这些壳体段连接而增加的制造成本之外,还对装配精度和与此有关的公差提出高要求。

9、此外,由专利文献de 10 2016 223 968 a1可以得到一种用于电机的壳体布置结构,其中,电机的定子通过空心销钉与壳体连接。为此,由设置用于液体冷却的冷却套包围的定子具有两个轴向延伸通过定子叠片组的通孔,这两个通孔设计为相对于彼此优选偏移180°。在这两个通孔中的每一个中都配合精确或者说无间隙地容纳有空心销钉,该空心销钉沿轴向延伸穿过整个定子并且在突出的轴向端部处嵌接在壳体侧的孔中。因此,定子以支撑转矩的方式固定在壳体上,其中,通过销钉的优选弹性的径向变形将定子相对于壳体定向并且在壳体的定子容纳区域内定心。

10、由专利文献de 10 2018 217 638 a1已知另外的通过压铸方法制造的电动机壳体,其中,该壳体在其内壁上具有多个沿壳体轴向延伸并且形成冷却通道的冷却片。所述冷却片在此设计具有脱模斜度,因此简化了从铸模中的取出。但这种设计的缺点是只适用于这种轴向成型的冷却片。横向于纵向并且因此沿壳体周向方向延伸的冷却片的设计不能如此。

11、专利文献de 10 2019 220 059 a1也描述了一种流体冷却的电动机的壳体,其中,该壳体具有用于容纳电动机定子的内部空间和用于冷却定子的冷却套。在此,在冷却套中设计有多个冷却通道,在这些冷却通道之间没有形成流体连接。因此,虽然冷却通道可以从共同的冷却流体容器被供给,但每个冷却通道都配置有单独的阀,用于调节冷却流体体积流量。冷却通道在此成型到壳体的内套筒的背离内部空间的锥形周向面中。周向面的锥形设计尤其能够实现壳体在压铸方法中的两件式制造,其中,锥形周向面形成用于壳体的内套筒的脱模斜度。内套筒在此形成冷却通道的底面和侧面,其中,通过将内套筒与壳体的外套筒接合,冷却通道被封闭。

12、如前所述,所示的解决方案要么需要壳体的不利的分段,要么需要设计脱模斜度和与此有关的对所设计的壳体和/或冷却通道的造型可能性的限制。

技术实现思路

1、在此背景下,本发明所要解决的技术问题是如此实施开头提到类型的方法,以便使需要形成的脱模斜度的数量最小化、能够实现壳体的灵活的造型可能性和同时也实现较低的材料耗费和/或制造耗费并且改善定子在壳体中的定心。

2、该技术问题通过根据本发明的方法解决。本发明的特别适宜的扩展设计在说明书中给出。

3、即,根据本发明提供一种用于制造定子组件的方法,该定子组件具有定子和壳体,其中,定子组件尤其是电机、优选电动机的一部分。在此,为了将定子安装在壳体中,首先在本方法的范围内提供壳体,并且随后将定子接合在壳体中。为了提供壳体,首先通过浇铸、例如压铸或者金属型浇铸产生壳体,并且借助于浇铸使至少一个冷却结构在壳体中成型。

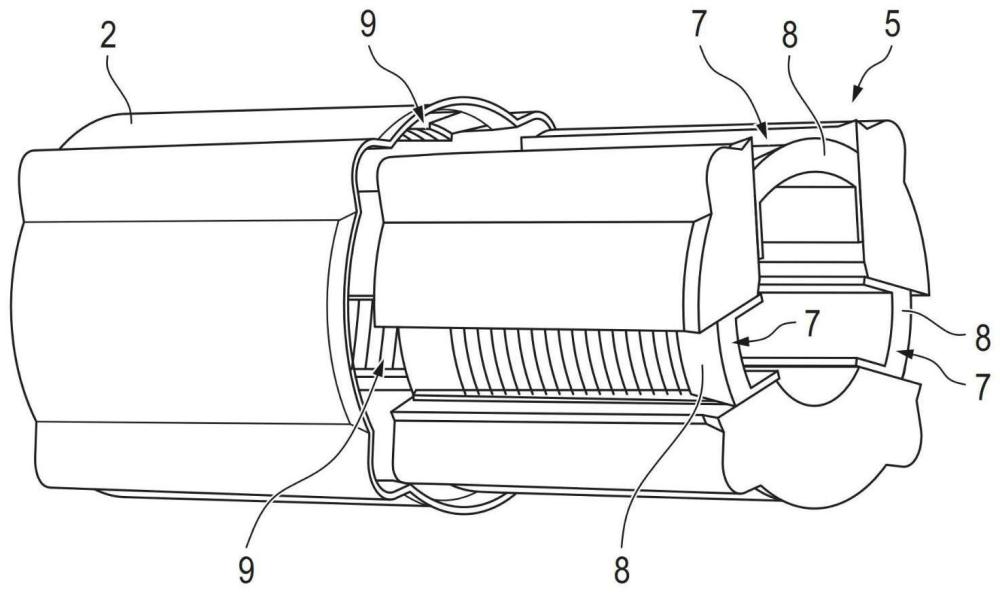

4、在此,根据本发明还规定,为了浇铸,将至少一个芯子导入铸模的模腔中,其中,芯子具有至少一个至少在浇铸位置和脱模位置之间能移动地支承的芯子段。尤其地,每个芯子段在此垂直于芯子的中心纵轴线可移动地、优选沿径向可移动地支承。此外,根据本发明,在导入芯子之后,借助于浇铸通过每个芯子段使至少一个定心结构至少部分地在壳体中成型,其中,每个定心结构都不具有脱模斜度。在浇铸期间,每个芯子段相应地处于浇铸位置中,其中,每个芯子段在该浇铸位置中相对于脱模位置垂直于中心纵轴线、尤其径向地进一步向外地位移并且尤其与芯子的其余部分共同形成芯子的在浇铸中要反映(abbilden)在壳体中的目标轮廓。

5、芯子的芯子段的数量在此与在壳体中待成型的定心结构的数量相关,其中,定心结构的数量优选大于两个并且特别优选为三个或四个定心结构。这些定心结构在此尤其均匀地在壳体的周部上成型,尤其成型为分布在大于两个的区域上、优选三个或者四个区域上。在此,在这些区域中成型的定心结构中的至少一个定心结构可以通过至少两个子结构、但尤其只通过两个子结构成型。因此,芯子同样优选具有多于两个的芯子段并且特别优选具有三个或者四个芯子段,这些芯子段布置为尤其均匀地分布在芯子的周部上。原则上,对于每个芯子段,成型出一个定心结构的映像,其中,该映像又可以由定心结构的至少两个子结构映像、但尤其只通过两个子结构映像组成。这些映像相应地不具有脱模斜度。

6、此外,根据本发明,在每个定心结构成型之后,将每个芯子段从其浇铸位置移动到其脱模位置,其中,通过芯子段的该移动解除在产生壳体之后在芯子段的浇铸位置中存在于壳体与芯子段之间的连接。因此可以有利地省去一个定心结构或者多个定心结构的脱模斜度的设计并且在浇铸之后并且在接合之前仍然可以对壳体进行脱模,这能够实现壳体的极其灵活的造型可能性。在这种情况下,连接尤其可以是例如由定心结构的形状和芯子的形状形成的形状配合,或者是由于壳体收缩到芯子上形成的形状配合和/或摩擦配合。通过由此实现的需要形成的脱模斜度的数量的最小化还减小材料耗费和/或制造耗费,并且改善定子在壳体中的定心。

7、在本发明的特别有利的扩展设计中,除了定心结构之外,借助于浇铸通过芯子的每个芯子段还使所述至少一个冷却结构至少部分地成型,其中,所述冷却结构不具有脱模斜度。因此,在每个芯子段上同样可以成型所述冷却结构的映像,其中,由于通过芯子段实现成型,有利地存在用于冷却结构的较高的造型自由度。在这种情况下,尤其在壳体凝固之后由于在芯子段和成型于壳体中的冷却结构之间的成型可能存在的形状配合例如也通过芯子段的移动被解除并且能够实现壳体的脱模。此外同样将需要设计的脱模斜度的数量最小化。

8、特别有利的是本发明的如下实施方式,每个冷却结构通过多个冷却通道形成,将这些冷却通道以其纵向延伸遵循壳体的周向方向地成型并且因此横向于壳体的中心纵轴线成型。在此,在壳体中、尤其在壳体的环绕的壳体壁部中嵌入式地成型的冷却通道构造为单侧敞开、在此朝定子的方向敞开。因此,由于在本方法的范围内能够实现的冷却结构的灵活的造型可能性,可以为定子组件提供高效的冷却解决方案,其中,冷却剂或冷却润滑剂、例如油可以与定子直接地接触,并且能够实现定子被冷却剂或冷却润滑剂大量地流过

9、所提到的芯子的中心纵轴线和壳体的中心纵轴线在此应当至少平行地设计,其中,这些中心纵轴线优选甚至重合。

10、此外,根据本发明的方法的一种前景很好的设计方案能够在如下中看出,即,将所述冷却通道设计在定心结构中,使得定心结构通过多个肋条成型。由此可以在本方法的范围内有利地形成壳体,在该壳体中,可以最佳地利用为了提供高效的冷却解决方案和用于将定子在壳体中定心的准备措施而存在的结构空间。此外,在每个芯子段上也只需要成型冷却结构、在此为冷却通道和定心结构的一个映像,这也将所需的芯子段的数量最小化。

11、此外,本发明的一个前景很好的扩展设计在于,对于每个定心结构,将由冷却通道分隔开并且因此沿壳体的中心纵轴线的方向彼此间隔的肋条成型为具有相对于中心纵轴线恒定的内半径并且因此彼此齐平地终结,以及将定心结构的沿中心纵轴线的方向待形成的纵向边缘成型为平行于中心纵轴线延伸。因此,每个定心结构在壳体中如此成型,使得定心结构的由肋条形成并且与定子接触的接触面被柱体周向面的区段、尤其纵向区段包络,从而该接触面相对于壳体的中心纵轴线具有恒定的半径。这有利地是用于省去脱模斜度的设计并且还能够实现通过每个定心结构最佳地定心的简单的造型可能性。

12、此外,根据本发明的方法的一种有利设计方案在于,借助于浇铸通过芯子和/或铸模使至少一个用于连接元件的容纳部在壳体中成型,其中,每个容纳部具有脱模斜度。通过正好对于由于其定位和/或造型可以相对容易脱模的结构至少部分地设计脱模斜度,能够以有利的方式降低芯子和/或铸模的复杂性,从而提高尤其是芯子的可靠性并且将所述方法的成本最小化。通过用于连接元件本身的容纳部的成型,能够通过本方法有利地提供壳体,在该壳体的情况下,定子的尤其抗转矩的接合不必通过将定子压入壳体中来实现。这有利地实现具有定子组件的电机、尤其电动机的效率的提高,并且这还避免壳体中的不利的应力分布。

13、本发明的另一极为有利的扩展设计也可以通过如下看出,即,借助于浇铸通过芯子和/或铸模在每个容纳部中成型出开口或者通道。由此可以改善定子被冷却剂或冷却润滑剂的流过并且可以在具有定子组件的电机、尤其电动机中尤其在设计有冷却剂池或冷却润滑剂池、尤其油池的情况下形成结构上简单的开放式冷却回路。

14、此外,在根据本发明的方法的一种极为有利的实施方式中规定,借助于浇铸通过芯子和/或铸模将壳体成型为罐形并且具有壳体底部和环绕的壳体壁部,其中,至少所述壳体壁部具有脱模斜度。壳体本身由此也能以简单的方式脱模,其中,由于因此存在的部分脱模斜度设计,存在芯子和/或铸模的复杂性与脱模斜度的最小化之间的最佳折衷。

15、此外,本发明的一个前景很好的扩展设计在于,在提供壳体之后,将定子在壳体中定心和/或部分地接合,方式为在定子与壳体、尤其与每个定心结构之间形成过渡配合或者具有小过盈的配合、尤其压配合,其中,该压配合设计为使得壳体和定子非抗转矩地被接合。因此,所设计的配合基本上只适用于实现定子在壳体中的定心。因此,作用在定子上的转矩原则上不能只通过定子和壳体之间的配合来传递,所述转矩尤其通过其中设计有定子组件的电动机作用产生。但由此有利地提高了具有定子组件的电机、尤其电动机的效率,并且避免壳体中的不利的应力分布。此外也能够在不对壳体加热或较少加热的情况下实现接合。

16、此外,在相间隔的情况下,定子和壳体之间的间隙配合也是可以考虑的,该间隙配合尤其具有较小的尺寸不足。

17、此外,在根据本发明的方法的在造型上有利的设计中,在提供壳体并且将定子在壳体中定心和/或部分接合之后,将定子抗转矩地接合在壳体中,方式为通过至少一个嵌接在定子中并且分别嵌接在壳体的容纳部中的连接元件形成定子与壳体之间的连接。如此可以将作用在定子上的转矩以有利的方式基本上通过连接元件传递到壳体上,并且可以省去定子与壳体的具有与此有关的缺点的压接。在此,容纳部优选具有带内螺纹的凹空、优选螺纹孔,通过该凹空将定子通过设计为螺钉的连接元件与壳体拧紧。

- 还没有人留言评论。精彩留言会获得点赞!