一种减少稀土永磁材料的铁芯结构的制作方法

本发明涉及永磁电机的磁极结构,尤其涉及一种减少稀土永磁材料的铁芯结构。

背景技术:

1、永磁同步电动机具有结构简单,体积小、效率高、功率因数高等优点,已经在冶金行业(炼铁厂和烧结厂等)、陶瓷行业(球磨机)、橡胶行业(密炼机)、石油行业(抽油机)、纺织行业(倍捻机、细纱机)、交通行业(电动汽车、高铁及城市轨道交通)等电驱动系统中获得业绩,并逐步积累设计和运行经验。按照永磁体结构来分类,永磁电动机可分为表面永磁同步电动机(spmsm)、内置式永磁同步电动机(ipmsm)。其中,内置式永磁同步电动机可充分利用转子磁路不对称所产生的磁阻转矩,提高电机的功率密度,使得电机的动态性能较表贴式转子结构有所改善,制造工艺也较简单,电机有利于弱磁升速,易于提高电动机高速旋转的安全性,但漏磁系数和制造成本都较表贴式转子结构大。

2、根据内置磁钢的不同布置方式,内置式转子的磁极结构又可分为径向式、切向式和混合式。径向式结构以其漏磁系数较小、转子上不需要采用隔磁措施、极弧系数较易控制、转子冲片机械强度高、安装后转子不易变形等优点在轨道交通、电动汽车等领域得到广泛的应用。

3、永磁材料种类多、用途广,主要经历了金属永磁材料、铁氧体永磁材料和稀土永磁材料应用和发展3个阶段。

4、金属永磁材料阶段:其发展和应用较早,是以铁和铁族元素为重要组元的合金型永磁材料,又称永磁合金。主要包括铝镍钴(alnico)和铁铬钴(fecrco)系2类永磁合金。20世纪初,通过铸造工艺制备而成,也称铸造永磁材料。1880年前后,先采用碳钢制成了永磁材料,其最大磁能积(bhmax)约为1.6 kj/m3。后发展为钨钢、钴钢等金属永磁材料。1931年,日本研发出了铁镍铝合金(fe-ni-al),矫顽力超过400 oe,后在此基础上添加了钴铜钛(co、cu、ti)等元素。通过在铁中添加了铝镍钴(al、ni 、co)3种元素,经浇注和热处理后得到铝镍钴系磁钢,即著名的alnico磁体。从此,铝镍钴磁钢在永磁材料中占据了主导地位,一直到20世纪60年代。该材料磁能积较低,居里温度很高(可高达890℃),温度稳定性很好,磁感温度系数很低,因此在某些特殊器件上的使用至今无法取代,仍有稳定的市场需求。

5、铁氧体永磁材料阶段:亦称永磁铁氧体,由氧化锶(sro)或氧化钡(bao)及三氧化二铁(fe2o3)为原料,通过陶瓷工艺的方法,经预烧、破碎、球磨、制粉、成型、烧结、机械加工制造而成。20世纪30年代,人们发现了铁氧体永磁材料,40年代由菲利浦公司发明的。因原材料便宜、工艺简单、价格低廉,在20世纪70年代发展迅速,产量跃居首位。

6、稀土永磁材料阶段:将钐、钕混合稀土金属与过渡金属(如钴、铁等)组成的合金,用粉末冶金方法压型烧结,经磁场充磁后制得的一种磁性材料。其包括:钐钴(smco)永磁体、钕铁硼(ndfeb)永磁体。smco磁体的磁能积在15~30 mgoe之间,ndfeb磁体的磁能积在27~50 mgoe之间。稀土永磁材料已经历第1代smco5,第2代沉淀硬化型sm2co17,发展到第3代nd-fe-b永磁材料。钕铁硼是目前世界上磁能积最高的永磁材料,被誉为“现代永磁之王”。钕铁硼稀土永磁体诞生,是永磁材料领域一次革命性的变革,具有划时代的意义。近年来,以稀土铁氮和稀土铁碳为代表的第四代稀土永磁已经取得了突破,开始进入应用阶段。

7、交通领域的驱动电机几乎均采用了钕铁硼永磁体,并且为了适应电机不断提高的转速,采用了单v或双v的磁钢布置方式,其中嵌入式单v磁钢布置拓扑结构如图1所示。为了克服离心力的作用,在磁极上设置了磁桥,即主磁钢1的上方和下方分别设置有上磁桥2和下磁桥3,由于磁桥的存在,使得磁钢的一部分磁通沿磁桥短路而不再通过气隙,这部分磁通为漏磁通,如图2所示。从电机磁钢的利用率考虑,希望磁桥尽可能窄,达到减少漏磁通的目的,但过窄的磁桥又使得磁桥处的应力过高,限制电机工作转速的进一步提升。为了平衡这一矛盾,国内外技术人员想出了各种办法,如研发出高强度的硅钢材料、采用双相硅钢材料,但都难于使材料电磁性能和机械性能同时发挥与降低成本达到平衡,因此陷入了两难的境地。

技术实现思路

1、为克服现有技术中难于使材料电磁性能和机械性能同时发挥与降低成本达到平衡的技术缺陷,本发明提供了一种减少稀土永磁材料的铁芯结构。

2、本发明提供了一种减少稀土永磁材料的铁芯结构,是基于背景技术中的嵌入式单v磁钢布置拓扑结构改进的,在两个下磁桥的中间通孔处嵌入永磁铁氧体,使得两侧下磁桥达到预饱和;永磁铁氧体可替换为钐铁氮永磁体。该铁芯为单磁钢双桥结构,采用单块铁氧体永磁材料实现两侧磁桥的预饱和,对主磁钢而言实现了隔磁效果。永磁铁氧体和钐铁氮永磁体均为成本较低、比重较小的永磁体材料。

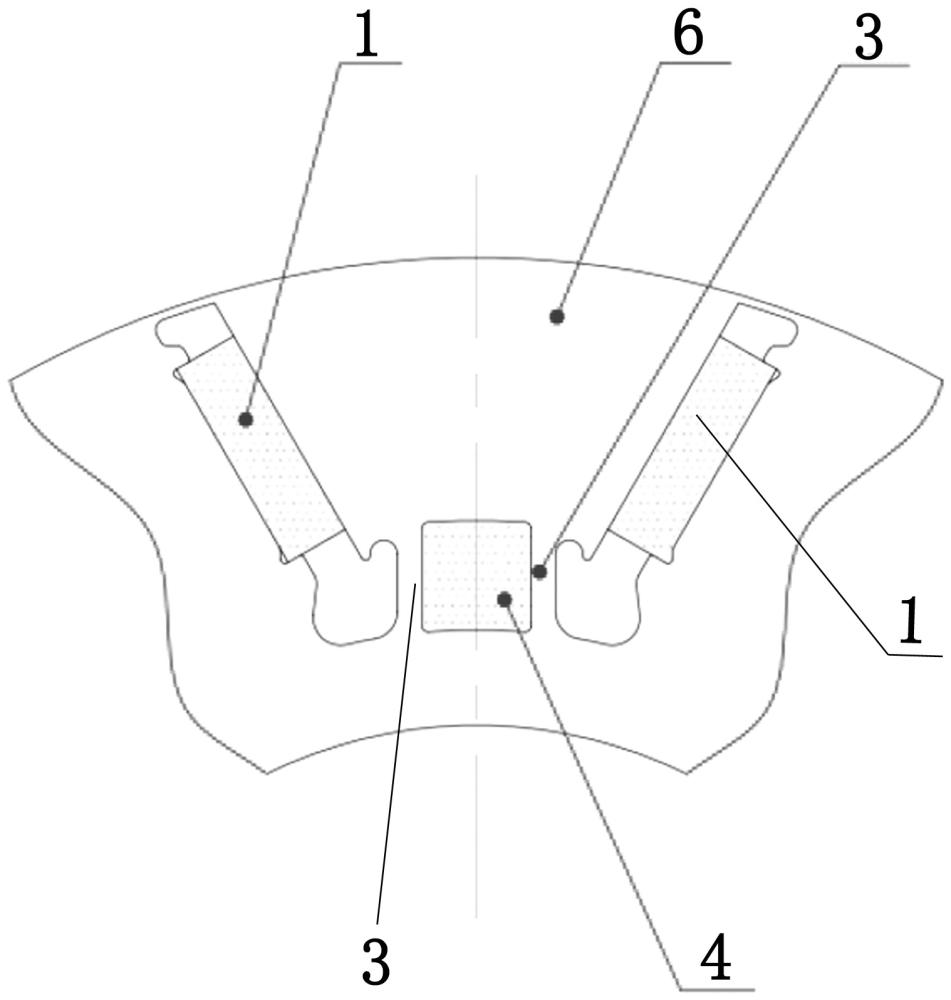

3、本发明还提供了一种减少稀土永磁材料的铁芯结构,是基于背景技术中的嵌入式单v磁钢布置拓扑结构改进的,在主磁钢的原下磁桥位置处嵌入永磁铁氧体,取消原本两个下磁桥中间的通孔,则相邻两块主磁钢下侧的永磁铁氧体之间形成中间磁桥,利用两侧永磁铁氧体使得中间磁桥预饱和;永磁铁氧体4可替换为钐铁氮永磁体。该结构为单磁桥双磁钢结构,采用双块铁氧体永磁材料实现中间磁桥的预饱和;对主磁钢而言实现了隔磁效果。永磁铁氧体和钐铁氮永磁体均为成本较低、比重较小的永磁体材料。

4、本发明还提供了一种减少稀土永磁材料的铁芯结构,是基于背景技术中的嵌入式单v磁钢布置拓扑结构改进的,在主磁钢上端与上磁桥之间的通孔处嵌入永磁铁氧体,在主磁钢下端与下磁桥之间的通孔处嵌入永磁铁氧体,使上磁桥和下磁桥均实现预饱和;永磁铁氧体4可替换为钐铁氮永磁体。该结构为单磁钢双桥结构,采用异形铁氧体磁钢填充在主磁钢两端,构建出非导磁磁桥,对主磁钢而言实现了隔磁效果。永磁铁氧体成本低廉,同时利用永磁铁氧体电阻率高的特点,避免磁钢涡流发热。实现了主磁钢的高效利用,提升电机的功率密度。永磁铁氧体和钐铁氮永磁体均为成本较低、比重较小的永磁体材料。

5、针对钕铁硼永磁材料价格高昂,尽管可实现电机的高效,但造成电机的成本增加,考虑到铁氧体永磁材料的价格低廉,电阻率高,不易产生涡流损耗、比重较小,承受的离心力更小等特点,在转子冲片的磁路设计时,通过使用价格低廉的铁氧体永磁材料实现磁桥的预饱和,达到避免主磁钢漏磁的产生。从而与主磁体共同形成一种磁路隔离结构,保证钕铁硼永磁材料得到充分利用。

6、上述铁芯结构均可分为磁桥和预饱和磁钢,其磁桥可分为单磁桥和双磁桥两种结构。对于磁桥仅考虑其承受的机械应力的大小来设计;对于预饱和磁钢,在选用时应使其饱和磁感应强度达到使得磁桥饱和的需要;由于磁桥已经预饱和,不必考虑该部分的漏磁,从而节约主磁路的磁钢材料的消耗量。

7、本发明提供的技术方案与现有技术相比具有如下技术效果:本发明根据电机磁路各部分的不同特点和需求,结合现有工程化的硬磁材料的特点,提出一种低成本的利用各种硬磁材料达到高性能的组合铁芯拓扑结构,即提供了多种减少稀土永磁材料的铁芯结构,具体是在不同位置处增加了永磁铁氧体或钐铁氮永磁体;本发明所述结构使得钕铁硼永磁材料、永磁铁氧体或钐铁氮等成本较低比重较小的永磁材料在电机磁路的不同部分完美匹配,充分发挥出其各自优势,使得牵引电机的磁路具有更高的磁感应强度以及更低的实现成本,使得主磁路磁钢100%产生主磁通,在提升了电机的功率密度的同时,保证电机的成本进一步下降,节约宝贵的稀土资源,使得我国宝贵的稀土资源能够发挥出更大的效用。

- 还没有人留言评论。精彩留言会获得点赞!