一种新型转子铁芯、转子、新能源电机的制作方法

本发明属于电机领域,具体涉及一种新型转子铁芯、转子、新能源电机。

背景技术:

1、现有技术中,新能源电机应用越来越广泛。电机的转子与定子之间气隙的大小对电机性能的影响是多方面的,当气隙过大时,可能会产生以下问题:

2、1.电机发热:气隙过大可能导致转子与气隙之间的摩擦增大,从而消耗更多的电能并产生热量,使电机过热。这不仅会影响电机的性能,还可能缩短其使用寿命;

3、2.电机效率降低:气隙过大可能导致电机转矩减小,从而增加电机的转动阻力,降低电机效率。这不仅会影响生产效率,还会增加能源消耗;

4、3.电机噪音大:气隙过大可能导致转子在运行时出现不稳定的振动和噪音。这不仅会降低电机的工作效率,还会影响工作环境和人员舒适度;

5、4.励磁电流和功率因数下降:气隙过大会导致励磁电流增大,功率因数下降,从而影响电机的性能。

6、气隙过小可能会带来以下问题:

7、1.电机负荷增加:气隙过小会增加电机负荷,使电机效率降低,消耗更多的电能;

8、2.散热问题:气隙过小会影响电机散热,使电机发热增加,甚至可能导致电机损坏;

9、3.振动问题:气隙过小容易引起电机振动,影响电机正常运转,降低电机寿命,甚至可能出现扫膛;

10、4.磁压降和功率因数变化:气隙小了,与之对应的气隙磁压降相应的减小了,与之平衡的磁压降减小了,激磁电流变小了,功率因数变大了;

11、5.转矩下降:由于漏抗与气隙成反比,总的漏抗增大了,对应转矩下降了。

12、设计时误差、温度变化、转子偏心、轴承的磨损和维护不当都可能导致气隙变化。

13、因此,在设计和制造电机时,需要精确控制气隙的大小,以获得最佳的电机性能和稳定性。

14、可见,能够对定子和转子之间的气隙进行调整是非常重要的,不过遗憾的是,现有技术中几乎没有电机能够实现定子和转子之间的气隙使用中调整,当然,现有技术中也有一些研究,比如现有技术有通过改变定子的内壁到转子的距离来实现调整气隙的,但是这种控制方式实现起来不太理想,首先一个原因是,因为定子的位置通常是固定的,磁路的布置也是固定的,其次,即便可以通过调整定子来实现气隙调整,这种调整方式通常也是整体性调整,就是需要全方位调整个定子的内壁弧圈的大小,这种调整方式难以做到精准控制,因为这种调整一旦动作,将会对整个定子的内壁进行调整,那么相应的气隙都会发生很大的改变,而且这种调整的调整距离也是非常有限的,调整过度还容易出现扫堂的风险,可见,现有技术其实还没有一种技术能够通过调整转子来实现调整气隙大小的,现有技术,转子设计一般都是需要做偏心轮的设计,也就是需要配置转子最边缘的弧面的曲线形状,而这种配置曲线才能够有效调整气隙大小。但遗憾的是,现有技术在设计转子之后,全部都是固定的。

15、也就是说在设置转子之后,安装了磁块之后,整个转子的外边缘弧面已然是固定的,无法进行调整,有鉴于此,提出了本发明。

技术实现思路

1、本发明的目的在于提供一种新型转子铁芯、转子、新能源电机,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

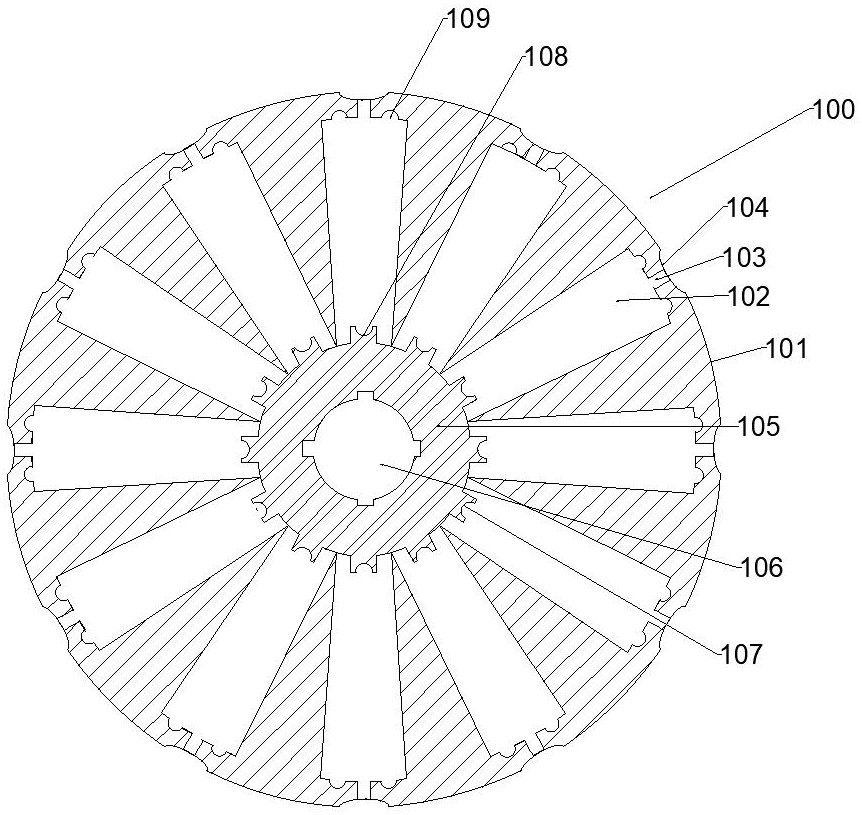

3、新型转子铁芯,包括铁芯本体和轴套,所述铁芯本体中心开设有轴孔,所述铁芯本体在轴套外周呈环型阵列形式开设有若干磁块安装腔,所述铁芯本体对应每一个所述磁块安装腔靠近铁芯本体外周的一端在中心位置开设有通孔,所述轴套的外周面环设有若干轴套凸起,每一个轴套凸起对应位于一个磁块安装腔内,所述铁芯本体的外周对应设有磁块安装腔的位置开设有气隙槽,所述铁芯本体的外周套设有弹性皮套。该技术方案中,弹性皮套与铁芯本体的外周贴合,在气隙槽的位置覆盖着通孔,便于调节气隙槽的大小。

4、进一步,每一个所述轴套凸起上均对应开设有一个第一预留孔,所述第一预留孔内固设有弹性孔垫。该技术方案中,便于通过在第一预留孔内安装螺栓,从而与磁块配合调节磁块的位置。

5、进一步,所述铁芯本体对应每一个所述磁块安装腔靠近铁芯本体外周的一端在两侧位置分别开设有第二预留孔,所述第二预留孔内固设有弹性孔垫。该技术方案中,便于通过在第二预留孔内安装螺栓,从而与磁块配合调节磁块的位置。

6、转子,包括上述的新型转子铁芯,还包括安装在轴孔内的转轴,所述磁块安装腔内对应安装有磁块,所述磁块靠近铁芯本体外周的一端为磁块肩部,所述磁块肩部的中心位置设有磁块凸起,所述磁块凸起的外端位于对应的通孔内,所述磁块凸起的端部与弹性皮套的对应部分固定连接,所述磁块可在磁块安装腔内移动来改变气隙槽的大小。该技术方案中,通过调整转子内部的磁块来实现定子和转子之间的气隙调整,精准的调整转子的外边缘弧面,而且在不同的应用场景中能够进行不同需要的应用调整,能够满足用户在实际应用中的调整需求,避免出现气隙过大或过小的这种问题,解决气隙过大或过小所产生的电机性能的问题。

7、进一步,每一个所述磁块对应第一预留孔的一端对应开设有第三预留孔,所述第一预留孔和第三预留孔内安装有锥形螺栓,所述锥形螺栓包括上部的锥形部和下部的螺纹部,所述第一预留孔的上部为半圆孔,所述第三预留孔为与第一预留孔上部对应匹配的半圆孔,所述第一预留孔的下部为螺纹孔,所述锥形螺栓的螺纹部螺纹连接于对应的第一预留孔下部的螺纹孔内,每一个所述磁块肩部上固设有若干弹簧,所述弹簧的另一端固定在磁块安装腔的对应位置。该技术方案中,通过旋转锥形螺栓,使得螺纹部可在螺纹孔内伸缩,从而使得锥形部可在第一预留孔和第三预留孔内围成的孔内伸缩,由于第一预留孔与第三预留孔对应的部分安装有弹性孔垫,当旋进锥形螺栓时,锥形螺栓的螺纹部对第一预留孔的挤压被弹性孔垫缓冲吸收,而锥形螺栓的螺纹部对第三预留孔的挤压转换为对对应的磁块的挤压,通过锥形螺栓的螺纹部对磁块的挤压使得磁块向铁芯本体的外周移动,使得磁块凸起带着弹性皮套向前伸出,从而使得气隙槽变小。当需要调节气隙槽变大时,可以将锥形螺栓旋出,此时由于弹簧的张力,推动磁块向后移动,使得磁块凸起带着弹性皮套向内收缩,从而使得气隙槽变大。

8、进一步,每一个所述磁块对应第二预留孔的一端对应开设有第四预留孔,所述第二预留孔和第四预留孔内安装有锥形螺栓,所述锥形螺栓包括上部的锥形部和下部的螺纹部,所述第二预留孔的上部为半圆孔,所述第四预留孔为与第二预留孔上部对应匹配的半圆孔,所述第二预留孔的下部为螺纹孔,所述锥形螺栓的螺纹部螺纹连接于对应的第二预留孔下部的螺纹孔内,每一个所述磁块对应轴套凸起的位置上固设有弹簧,所述弹簧的另一端固定在轴套凸起的对应位置。该技术方案中,通过旋转锥形螺栓,使得螺纹部可在螺纹孔内伸缩,从而使得锥形部可在第二预留孔和第四预留孔内围成的孔内伸缩,由于第二预留孔与第四预留孔对应的部分安装有弹性孔垫,当旋进锥形螺栓时,锥形螺栓的螺纹部对第二预留孔的挤压被弹性孔垫缓冲吸收,而锥形螺栓的螺纹部对第四预留孔的挤压转换为对对应的磁块的挤压,通过锥形螺栓的螺纹部对磁块的挤压使得磁块向铁芯本体的中心移动,使得磁块凸起带着弹性皮套向内收缩,从而使得气隙槽变大,当需要调节气隙槽变小时,可以将锥形螺栓旋出,此时由于弹簧的张力,推动磁块向前伸出,使得磁块凸起带着弹性皮套向外伸出,从而使得气隙槽变小。

9、进一步,每一个所述磁块对应第一预留孔的一端对应开设有第三预留孔,所述第一预留孔和第三预留孔内安装有锥形螺栓,所述锥形螺栓包括上部的锥形部和下部的螺纹部,所述第一预留孔的上部为半圆孔,所述第三预留孔为与第一预留孔上部对应匹配的半圆孔,所述第一预留孔的下部为螺纹孔,所述锥形螺栓的螺纹部螺纹连接于对应的第一预留孔下部的螺纹孔内,每一个所述磁块对应第二预留孔的一端对应开设有第四预留孔,所述第二预留孔和第四预留孔内安装有锥形螺栓,所述锥形螺栓包括上部的锥形部和下部的螺纹部,所述第二预留孔的上部为半圆孔,所述第四预留孔为与第二预留孔上部对应匹配的半圆孔,所述第二预留孔的下部为螺纹孔,所述锥形螺栓的螺纹部螺纹连接于对应的第二预留孔下部的螺纹孔内。该技术方案中,通过旋进第一预留孔和第三预留孔内的锥形螺栓,锥形螺栓的螺纹部对第一预留孔的挤压被弹性孔垫缓冲吸收,而锥形螺栓的螺纹部对第三预留孔的挤压转换为对对应的磁块的挤压,通过锥形螺栓的螺纹部对磁块的挤压使得磁块向铁芯本体的外周移动,同时将第二预留孔和第四预留孔内的锥形螺栓旋出,使得磁块凸起带着弹性皮套向前伸出,从而使得气隙槽变小,通过将第二预留孔和第四预留孔内的锥形螺栓旋进,锥形螺栓的螺纹部对第二预留孔的挤压被弹性孔垫缓冲吸收,而锥形螺栓的螺纹部对第四预留孔的挤压转换为对对应的磁块的挤压,通过锥形螺栓的螺纹部对磁块的挤压使得磁块向铁芯本体的中心移动,同时将第一预留孔和第三预留孔内的锥形螺栓旋出,使得磁块凸起带着弹性皮套向内收缩,从而使得气隙槽变大。

10、进一步,所述锥形螺栓外周设有刻度,通过该刻度可以观测螺纹部旋进旋出的尺寸。

11、新能源电机,包括上述的转子。

12、有益效果:本发明提供的新能源电机通过调整转子内部的磁块来实现定子和转子之间的气隙调整,精准的调整转子的外边缘弧面,而且在不同的应用场景中能够进行不同需要的应用调整,能够满足用户在实际应用中的调整需求,避免出现气隙过大或过小的这种问题,解决气隙过大或过小所产生的电机性能的问题。

- 还没有人留言评论。精彩留言会获得点赞!