线路板及其制作方法与流程

[0001]

本申请涉及线路板技术领域,特别是涉及一种线路板及其制作方法。

背景技术:

[0002]

随着科学技术的发展,电子产品已成为人们生活中不可缺少的日常用品,而pcb(printed circuit board,印刷线路板)是电子产品中的重要组成部分,近年来人们对电子产品的功能需求越来越多,由此对pcb也提出了更高的要求。通常为了便于在pcb上安装特殊功能的器件或者需要下沉的器件,常常需要在pcb上设置阶梯槽,而为了将器件与线路板电性连接,阶梯槽下方需要设置孔,并在孔中使用铜浆进行塞孔,现有的阶梯槽下方铜浆塞孔工艺有两种,一种是修补法,另一种是机械控深法。修补法主要是通过激光钻孔工艺钻孔,后手动修理台阶位置的铜浆露出的柱子,但是激光钻孔只能烧到树脂基材,无法将台阶位置上面的孔烧掉,因此,激光钻孔后的台阶处会存在柱子,柱子只能手动清理,但是手动清理会将台阶底部的铜皮损伤,质量无法保证。机械控深法主要是通过机械钻孔工艺钻孔,但是由于铣刀是圆弧形的,台阶外形需要是四边形,转角处圆弧形无法实现四方块的芯片放置,采用铣刀控深芯片无法放置,且控深时会将台阶底部的铜控穿,质量风险更高。

[0003]

因此,有必要提出一种安全可靠的工艺,以解决上述技术问题。

技术实现要素:

[0004]

本申请主要提供一种线路板及其制作方法,以提高产品的可靠性,降低成本。

[0005]

为解决上述主要技术问题,本申请采用的第一个技术方案是提供一种线路板,包括:

[0006]

层叠设置的第一基材及第二基材,其中,所述第一基材上具有靠近所述第二基材的第一金属层;

[0007]

位于所述第一基材上且贯穿部分所述第一金属层的槽体及贯穿所述第二基材及所述第一金属层且连接所述槽体底部的通孔;

[0008]

位于所述通孔内的金属材料;

[0009]

其中,所述第一金属层的厚度为50μm~500μm。

[0010]

为解决上述主要技术问题,本申请采用的第二个技术方案是提供一种线路板的制作方法,所述方法包括:

[0011]

提供第一基材及第二基材,其中,所述第一基材的一表面具有第一金属层;

[0012]

将所述第一金属层加厚,使其厚度为50μm~500μm;

[0013]

将所述第一基材及第二基材层叠设置,并使所述第一金属层靠近所述第二基材;

[0014]

设置贯穿所述第一基材及所述第二基材的通孔;

[0015]

在所述通孔中填充金属材料;

[0016]

在所述第一基材远离所述第二基材的一表面对应所述通孔的位置处进行控深钻,以去除所述通孔中的部分金属材料,形成与所述通孔连接的第一盲孔;

[0017]

在所述第一盲孔的位置处进行激光钻孔,以形成底部贯穿部分所述第一金属层且与所述通孔连接的槽体;

[0018]

其中,所述槽体与所述通孔的连接处在水平方向的投影位于所述第一金属层中间。

[0019]

在第一基材远离所述第二基材的表面对应所述通孔的位置设置底部不贯穿所述第一金属层且与所述通孔连接的槽体。

[0020]

本申请的有益效果是:区别于现有技术的情况,本申请的线路板通过将设置台阶底部的金属层的厚度加厚,以使在制作台阶时使用机械控深法钻孔时不会将台阶底部的铜控穿,以此提高产品的可靠性,降低成本。

附图说明

[0021]

图1是本发明线路板一实施例的结构示意图;

[0022]

图2是本发明线路板的制作方法的第一实施例的流程示意图;

[0023]

图3是本发明线路板的制作方法的第二实施例的流程示意图。

具体实施方式

[0024]

下面将结合本申请实施方式中的附图,对本申请实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本申请一部分实施方式,而不是全部的实施方式。基于本申请中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,均属于本申请保护的范围。

[0025]

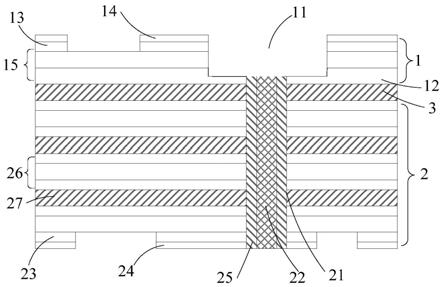

请参见图1,为本发明线路板一实施例的结构示意图。在本实施例中,线路板包括第一基材1、第二基材2,第一基材1及第二基材2通过第三粘结层3粘合,第一基材1靠近第二基材2的表面具有第一金属层12,且第一金属层12的厚度为50μm~500μm,第一基材1上具有不贯穿第一金属层12的槽体11,槽体11用于放置器件,第二基材2上具有贯穿第二基材2且连接槽体11底部的通孔21,通孔21中具有金属材料22,通孔21用于将器件与第一基材1和/或第二基材2电性连接,在一实施例中,槽体11的直径大于通孔21的直径。

[0026]

其中,第一基材1包括若干第一芯板15,如图1所示,第一基材1只示例性的包括一层第一芯板15,在其他实施例中,第一基材1包括多个第一芯板15,且多个第一芯板15通过第一粘结层(图未示)粘合。第二基材2包括若干第二芯板26,如图1所示,第二基材2中具有多层第二芯板26,在其他实施例中,第二基材2可以具有一层第二芯板26,相邻的两第二芯板26之间通过第二粘结层27粘合。

[0027]

其中,第一基材1中的第一芯板15的表面具有第一线路图形层13,第二基材2中的第二芯板26的表面具有第二线路图形层23。

[0028]

第一芯板15及第二芯板26均为覆铜板,覆铜板为制作线路板的基础材料,包括基材板及覆盖在基材上的铜箔,基材板由纸基板、玻纤布基板、合成纤维布基板、无纺布基板、复合基板等材料浸以树脂,制成粘结片,由多张粘结片组合制成,在制作好的基材板单面或双面覆以铜箔,再进行热压固化以制成覆铜板。第一线路图形层13及第二线路图形层23设置在铜箔上。

[0029]

第一粘结层、第二粘结层27、第三粘结层3为半固化片,其作为层压时的层间粘结

层,具体地,半固化片主要由树脂和增强材料组成,在制作多层线路板时,通常采用玻纤布做增强材料,将其浸渍上树脂胶液,再经热处理预烘制成薄片,其加热加压下会软化,冷却后会固化,且具有黏性,在高温压合过程中能将相邻的两层黏合。

[0030]

在本申请中,槽体11贯穿部分第一金属层12,通孔21贯穿第一金属层12与槽体11底部连通。具体地,槽体11与通孔21的连接处在水平方向的投影位于第一金属层12中间。以此可使槽体11底部的金属层保持完整。具体地,在一实施例中,槽体11与通孔21的连接处在水平方向的投影低于第一金属层12远离第二基材2的表面0.01

㎜

~0.45

㎜

。

[0031]

在一实施例中,所述线路板还包括覆盖第一基材1远离第二基材2的表面上的第一线路图形层13的第二金属层14,及覆盖第二基材2远离第一基材1的表面上的第二线路图形层23的第二金属层24;所述通孔21的侧壁具有与第二基材2远离第一基材1的表面上的第二线路图形层23上的第二金属层24连接的第三金属层25。

[0032]

其中,第二金属层14及第二金属层24为电镀层,其可以保护第一线路图形层13与第二线路图形层23。通孔21侧壁的第三金属层25可使通孔21具有导电性,具体地,在通孔21的侧壁进行电镀,以形成第三金属层25,后在通孔21中填充金属材料22。

[0033]

在一实施例中,第一金属层12、第二金属层14、24及第三金属层25为铜,金属材料22为铜浆。

[0034]

请参见图2,为本申请线路板的制作方法的第一实施例的流程示意图。具体包括:

[0035]

步骤s101:提供第一基材及第二基材,其中,所述第一基材的一表面具有第一金属层。

[0036]

具体地,第一基材由层叠设置并通过第一粘结层粘合的若干第一芯板组成,第二基材由层叠设置并通过第二粘结层粘合的若干第二芯板组成。其中,第一芯板的至少一表面具有第一线路图形层,第二芯板的至少一表面具有第二线路图形层。

[0037]

第一芯板及第二芯板为均为覆铜板,覆铜板为制作线路板的基础材料,包括基材板及覆盖在基材上的铜箔,基材板由纸基板、玻纤布基板、合成纤维布基板、无纺布基板、复合基板等材料浸以树脂,制成粘结片,由多张粘结片组合制成,在制作好的基材板单面或双面覆以铜箔,再进行热压固化以制成覆铜板。

[0038]

第一粘结层及第二粘结层为半固化片,其作为层压时的层间粘结层,具体地,半固化片主要由树脂和增强材料组成,在制作多层线路板时,通常采用玻纤布做增强材料,将其浸渍上树脂胶液,再经热处理预烘制成薄片,其加热加压下会软化,冷却后会固化,且具有黏性,在高温压合过程中能将相邻的两层芯板黏合。

[0039]

步骤s102:将所述第一金属层加厚,使其厚度为50μm~500μm。

[0040]

具体地,将第一基材的一表面贴膜,另一表面进行电镀,将另一表面的金属层(即第一金属层)加厚,具体地,将第一金属层加厚至50μm~500μm。

[0041]

步骤s103:将所述第一基材及第二基材层叠设置,并使所述第一金属层靠近所述第二基材。

[0042]

将第一基材及第二基材层叠设置进行压合,具体地,第一基材及第二基材通过第三粘结层粘合,且加厚的第一金属层靠近第二基材设置。

[0043]

在一实施例中,在将第一基材及第二基材压合之前可将第一基材及第二基材过棕黑化线,将其棕黑化,以增大第一基材及第二基材与粘结层接触面的表面积,使其粘合牢

固。

[0044]

步骤s104:设置贯穿所述第一基材及所述第二基材的通孔。

[0045]

在压合后的第一基材及第二基材上设置至少一贯穿第一基材及第二基材的通孔。

[0046]

步骤s105:在所述通孔中填充金属材料。

[0047]

在通孔中填充金属材料,具体地,采用铜浆塞孔的工艺在瞳孔中塞入铜浆。

[0048]

在制作好通孔后,在第一基材远离第二基材的一表面对应通孔的位置处设置槽体,需要注意的是,槽体不贯穿第一基材,具体地,槽体的底部需要位于第一金属层的厚度中间,进一步地,槽体的底部低于第一金属层远离第二基材的表面0.01

㎜

~0.45

㎜

。

[0049]

在具体应用中,槽体用于放置器件,通孔用于将器件与第一基材和/或第二基材中的线路图形层电性连接,因此,在一实施例中,槽体的直径大于通孔的直径。

[0050]

具体地,为了保证槽体底部的完整性,在制作槽体时通过以下方式进行:

[0051]

步骤s106:在第一基材远离第二基材的一表面对应通孔的位置处进行控深钻,以去除通孔中的部分金属材料,形成与通孔连接的第一盲孔。

[0052]

使用控深钻的方式在第一基材对应通孔的位置处将需要设置台阶的位置处的铜浆去除,具体地,在第一基材对应通孔的位置处进行控深钻,形成与通孔连接的第一盲孔,控深精度为

±

0.05

㎜

。

[0053]

步骤s107:在第一盲孔的位置处进行激光钻孔,以形成底部贯穿部分第一金属层且与通孔连接的槽体。

[0054]

在形成第一盲孔的位置处进行激光钻孔,以形成放置器件的槽体。

[0055]

其中,槽体与通孔的连接处在水平方向的投影位于第一金属层中间,且槽体与通孔的连接处在水平方向的投影低于第一金属层远离第二基材的表面0.01

㎜

~0.45

㎜

。

[0056]

在本实施例中,先使用控深钻的方式去除台阶位置的铜浆,控深精度为

±

0.05

㎜

,再使用激光钻孔的方式将台阶位置进行处理,以此即可保证质量,也可解决台阶底部圆弧形的问题。

[0057]

请参见图3,为本发明线路板的制作方法的第二实施例的流程示意图。与图2所示的第一实施例相比,区别在于:在步骤s102之后还包括:

[0058]

步骤s301:在第一金属层上制作第一线路图形层。

[0059]

在将第一基材的一表面的第一金属层加厚后,在第一金属层的表面制作第一线路图形层。具体地,在将第一基材及第二基材压合之前,第二基材与第一基材相对的表面也可以根据需要设置第二线路图形层。

[0060]

在步骤s105之前还包括:

[0061]

步骤s302:在通孔的侧壁设置第三金属层。

[0062]

具体地,在通孔形成后,通过电镀的方式在通孔的侧壁进行电镀,以使通孔形成金属化过孔。

[0063]

步骤s107之前还包括:

[0064]

步骤s303:在第一盲孔的底部设置第四金属层,以覆盖金属材料;

[0065]

在使用机械钻孔的方式去除第一基材需要设置有台阶位置处的铜浆后,需要在第一基材的远离第二基材的表面形成第一线路图形层,为防止在形成第一线路图形层时对第一盲孔底部的通孔中的金属材料造成损坏,需要在金属材料上方进行电镀,以形成第四金

属层,在一实施例中,第四金属层的厚度为2μm~40μm,进一步的,第四金属层的厚度为为15μm。

[0066]

步骤s304:在第四金属层上设置保护层。

[0067]

具体地,在第四金属层上形成保护层,在一实施例中,保护层的厚度为1μm~20μm,进一步的,保护层的厚度为5μm,保护层为锡。

[0068]

步骤s305:在第一基材远离第二基材的表面设置第一线路图形层。

[0069]

在将第一盲孔底部的通孔中的金属材料保护后,使用碱性蚀刻药水在第一基材的远离第二基材的表面形成第一线路图形层。

[0070]

步骤s306:在第二基材远离第一基材的表面设置第二线路图形层。

[0071]

同样的,使用碱性蚀刻药水在第二基材远离第一基材的表面设置第二线路图形层。

[0072]

在本实施例中,由于保护层为锡,在碱性蚀刻时可保护通孔内的金属材料。

[0073]

步骤s307:在第一基材远离第二基材的表面的第一线路图形层及第二基材远离第一基材的表面的第二线路图形层上设置第二金属层,第二基材远离第一基材的表面的第二线路图形层上的第二金属层与第三金属层电性连接。

[0074]

具体地,在第一基材远离第二基材的表面的第一线路图形层及第二基材远离第一基材的表面的第二线路图形层上进行电镀,以形成覆盖第一线路图形层及第二线路图形层的第二金属层,在一实施例中,第二金属层与通孔侧壁的第三金属层电性连接,以将第二线路图形层与放置在槽体中的器件电性连接。

[0075]

步骤s308:去除保护层及第四金属层。

[0076]

可使用酸性蚀刻药水去除保护层(锡),再蚀刻去除第四金属层。

[0077]

本申请中,第一金属层、第二金属层、第三金属层及第四金属层为铜层,金属材料为铜浆。

[0078]

在本实施例中,所述线路板只描述了部分相关结构,其他结构与现有技术中的线路板的结构相同,在此不再赘述。

[0079]

本发明提供的线路板及其制作方法,通过增加台阶底部金属层的厚度,以解决机械控深时容易将台阶底部金属层控穿的风险,在机械钻孔后在使用激光钻孔的工艺对槽体进行处理,以解决机械控深时由于铣刀形状,在台阶底部形成圆弧形,无法放置器件的问题。以此工艺提高线路板的质量,降低成本。

[0080]

以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1