一种柔性印刷电路板的制备方法与流程

技术领域:

本发明属于柔性印刷电路板技术领域,特别涉及一种柔性印刷电路板的制备方法。

背景技术:

:

电路板使电路迷你化、直观化,对于固定电路的批量生产和优化用电器布局起重要作用,柔性电路板是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板,具有配线密度高、重量轻、厚度薄、弯折性好的特点。

目前柔性印刷电路板的制备经过多道工序,尤其是在电路板的保护层上,需要进行多次覆膜处理,如导电胶层、金属合金层、保护层等,多次依次覆膜不仅影响电路板的生产效率,且这种制备而成的电路板因覆膜层数的增加同时导致其柔性降低,所以本发明提供一种柔性印刷电路板的制备方法来解决上述问题。

技术实现要素:

:

本发明的目的就在于为了解决上述问题而提供一种柔性印刷电路板的制备方法,解决了目前柔性印刷电路板的制备经过多道工序,尤其是在电路板的保护层上,需要进行多次覆膜处理,如导电胶层、金属合金层、保护层等,多次依次覆膜不仅影响电路板的生产效率,且这种制备而成的电路板因覆膜层数的增加同时导致其柔性降低的缺点。

为了解决上述问题,本发明提供了一种技术方案:

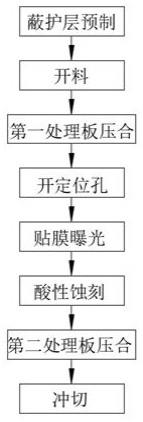

一种柔性印刷电路板的制备方法,包括以下步骤:

s1、蔽护层预制:在导热树脂层未固态前将屏蔽层压合在保护层和导热树脂层之间,由保护层、屏蔽层和导热树脂层制成柔性印刷电路板的蔽护层;

s2、开料:采用裁剪设备对电路板基材层和蔽护层进行初步的裁剪,裁剪基材层和蔽护层的长、宽尺寸比待制造柔性印刷电路板的长、宽大0.5cm-1.5cm;

s3、第一处理板压合:在裁剪后的基材层两面涂有粘接剂,通过压合设备将铜箔层与基材层压合形成铜箔-基材-铜箔的第一处理板;

s4、开定位孔:采用开孔设备对第一处理板进行电路板定位孔钻孔加工;

s5、贴膜曝光:通过贴膜机将感光薄膜覆于开孔后的第一处理板表面,并通过曝光机进行激光扫描;

s6、酸性蚀刻:将暴露出来的铜箔通过酸性溶液溶解蚀刻;

s7、第二处理板压合:采用压合设备将预制的蔽护层与蚀刻后的第一处理板压合形成第二处理板;

s8、冲切:采用切割设备对第二处理板边缘多余材料切割形成柔性印刷电路板。

作为优选,所述s1中基材层采用绝缘薄膜,所述绝缘薄膜采用聚酷亚胺薄膜、聚酯薄膜中的一种,通过喷涂机在导热树脂层靠近第一处理板的一侧喷涂有导热硅脂涂层,所述导热树脂层中的导热性填料的混合量在35-40%,导热性填料为碳化硅、六碳酸镁、氧化锌、氧化铝、氮化铝中的一种或多种。

作为优选,所述s7中蔽护层上的导热树脂层通过粘接剂与第一处理板的表面粘接。

作为优选,所述s1中的屏蔽层采用铜丝编织网设置,铜丝编织网压合于保护层和导热树脂层之间阻挡、减少电磁传输,铜丝编织网对柔性印刷电路板电磁屏蔽。

作为优选,所述s2中的铜箔层采用电淀积的铜箔一侧表面具有光泽,而另一侧被加工的表面暗淡无光泽,所述铜箔层无光泽的一侧粗糙处理后改善其粘接能力,所述铜箔层粗糙的一侧与基材层粘接。

作为优选,所述s6中酸性蚀刻后进行清洗烘干处理,烘干温度为130℃。

作为优选,所述s3中的粘接剂采用质量比为2:5的乳性粘结剂和热固性粘的结剂。

作为优选,所述s7中蔽护层与第一处理板之间通过胶层压合形成第二处理板。

作为优选,所述第一处理板和第二处理板压合前表面进行清灰处理,保证无尘胶粘压合。

本发明的有益效果:本发明所述的一种柔性印刷电路板的制备方法,与传统的柔性印刷电路板制备方法相比较,本制备方法生产工艺流程简单易行,减少柔性印刷电路板制备层数和工序,将用于柔性印刷电路板的多层保护层用预先制备的蔽护层替换,蔽护层能够与柔性印刷电路板相对独立生产,在柔性印刷电路板制备的同时能够为后续制备所需的蔽护层制备,有效提高柔性印刷电路板制备的加工效率,降低劳动强度和生产成本;以及蔽护层在实现对柔性印刷电路板的电磁屏蔽和导热散热的保护下,改变传统柔性印刷电路板多层防护导致的柔性降低的缺陷,继而通过本制备方法提高柔性印刷电路板的产品质量。

附图说明:

为了易于说明,本发明由下述的具体实施及附图作以详细描述。

图1为本发明的结构示意图;

图2为本发明的结构示意图。

图中:1、第一处理板;11、基材层;12、铜箔层;2、蔽护层;21、保护层;22、屏蔽层;23、导热树脂层;3、第二处理板。

具体实施方式:

如图1-2所示,本具体实施方式采用以下技术方案:一种柔性印刷电路板的制备方法,包括以下步骤:

s1、蔽护层2预制:在导热树脂层23未固态前将屏蔽层22压合在保护层21和导热树脂层23之间,由保护层21、屏蔽层22和导热树脂层23制成柔性印刷电路板的蔽护层2;

s2、开料:采用裁剪设备对电路板基材层11和蔽护层2进行初步的裁剪,裁剪基材层11和蔽护层2的长、宽尺寸比待制造柔性印刷电路板的长、宽大0.5cm-1.5cm;

s3、第一处理板压合:在裁剪后的基材层11两面涂有粘接剂,通过压合设备将铜箔层12与基材层11压合形成铜箔-基材-铜箔的第一处理板1;

s4、开定位孔:采用开孔设备对第一处理板1进行电路板定位孔钻孔加工;

s5、贴膜曝光:通过贴膜机将感光薄膜覆于开孔后的第一处理板1表面,并通过曝光机进行激光扫描;

s6、酸性蚀刻:将暴露出来的铜箔通过酸性溶液溶解蚀刻;

s7、第二处理板压合:采用压合设备将预制的蔽护层2与蚀刻后的第一处理板1压合形成第二处理板3;

s8、冲切:采用切割设备对第二处理板3边缘多余材料切割形成柔性印刷电路板。

进一步的,所述s1中基材层11采用绝缘薄膜,所述绝缘薄膜采用聚酷亚胺薄膜、聚酯薄膜中的一种,通过喷涂机在导热树脂层23靠近第一处理板1的一侧喷涂有导热硅脂涂层,所述导热树脂层23中的导热性填料的混合量在35-40%,导热性填料为碳化硅、六碳酸镁、氧化锌、氧化铝、氮化铝中的一种或多种,提高蔽护层2的导热散热性能。

进一步的,所述s7中蔽护层2上的导热树脂层23通过粘接剂与第一处理板1的表面粘接。

进一步的,所述s1中的屏蔽层22采用铜丝编织网设置,铜丝编织网压合于保护层21和导热树脂层23之间阻挡、减少电磁传输,铜丝编织网对柔性印刷电路板电磁屏蔽,提高柔性印刷电路板的抗干扰性能,且铜丝编织网的结构强度较弱,最大程度减小屏蔽所造成的柔性印刷电路板柔性降低,蔽护层22的厚度为18.5-20μm,所述保护层21的厚度为5.5-6μm,所述屏蔽层22的厚度为0.2μm,所述导热树脂层23的厚度为13-14μm。

进一步的,所述s2中的铜箔层12采用电淀积的铜箔一侧表面具有光泽,而另一侧被加工的表面暗淡无光泽,所述铜箔层12无光泽的一侧粗糙处理后改善其粘接能力,所述铜箔层12粗糙的一侧与基材层11粘接,粗糙面能够增加粘接牢固性。

进一步的,所述s6中酸性蚀刻后进行清洗烘干处理,烘干温度为130℃,避免酸液对后续加工设备及材料的污染。

进一步的,所述s3中的粘接剂采用质量比为2:5的乳性粘结剂和热固性粘的结剂,粘接性好。

进一步的,所述s7中蔽护层2与第一处理板1之间通过胶层压合形成第二处理板3,压合牢固性高。

进一步的,所述第一处理板1和第二处理板3压合前表面进行清灰处理,保证无尘胶粘压合,避免制备过程中灰尘导致的产品质量不合格。

具体的:一种柔性印刷电路板的制备方法,首先对蔽护层2预制,在导热树脂层23未固态前将屏蔽层22压合在保护层21和导热树脂层23之间,由保护层21、屏蔽层22和导热树脂层23制成柔性印刷电路板的蔽护层2,然后采用裁剪设备对电路板基材层11和蔽护层2进行初步的裁剪,在裁剪后的基材层11两面涂有粘接剂,通过压合设备将铜箔层12与基材层11压合形成铜箔-基材-铜箔的第一处理板1,再采用开孔设备对第一处理板1进行电路板定位孔钻孔加工,通过贴膜机将感光薄膜覆于开孔后的第一处理板1表面,并通过曝光机进行激光扫描,将暴露出来的铜箔通过酸性溶液溶解蚀刻,蚀刻后进行清洗,并采用烘干设备对其烘干,烘干后采用压合设备将预制的蔽护层2与蚀刻后的第一处理板1压合形成第二处理板3,最后采用切割设备对第二处理板3边缘多余材料切割形成柔性印刷电路板,与传统的柔性印刷电路板制备方法相比较,本制备方法生产工艺流程简单易行,减少柔性印刷电路板制备层数和工序,将用于柔性印刷电路板的多层保护层21用预先制备的蔽护层2替换,蔽护层2能够与柔性印刷电路板相对独立生产,在柔性印刷电路板制备的同时能够为电路板后续制备时所需的蔽护层2同步制备,有效提高柔性印刷电路板制备的加工效率,降低劳动强度和生产成本,以及蔽护层2在实现对柔性印刷电路板的电磁屏蔽和导热散热的保护下,改变传统柔性印刷电路板多层防护导致的柔性降低的缺陷,继而通过本制备方法提高柔性印刷电路板的产品质量。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

- 还没有人留言评论。精彩留言会获得点赞!