嵌埋铜块的电路板的制作方法以及嵌埋铜块的电路板与流程

1.本申请涉及嵌埋铜块的电路板制作技术领域,尤其涉及一种嵌埋铜块的电路板的制作方法以及嵌埋铜块的电路板。

背景技术:

2.随着人们对计算机、消费性电子以及通讯等各项电子产品需求的增加,随着电子产品的功能多样化,电子产品中的封装芯片也越来越集中化。而电路板作为芯片电连接的支撑体以及载体,因此散热成了电路板行业面临的巨大问题。

3.传统的散热方式有风扇散热、硅胶散热、安装散热片、在电路板上辅助设计散热孔、以及使用金属基辅助散热等。但传统的散热方式已经不能满足散热要求。为了解决上述问题,一般通过在电路板中预埋铜块,铜块不仅能起到散热作用,同时又可以节省电路板的空间。目前在电路板中预埋铜块的制作方法是:通过在基板上开孔,将铜块置于孔中并压合,使得半固化片(pp片)中的胶填充铜块与孔之间的间隙,达到预埋铜块的效果。但是,压合时,外层铜箔会被铜块顶起,导致电路板不平整。而且,半固化片填充间隙时会存在填胶不良现象。再者,预埋铜块形成的散热通道仅局限于所述通道,散热速度慢。

技术实现要素:

4.有鉴于此,有必要提供一种嵌埋铜块的电路板的制作方法,能够避免制作的嵌埋铜块的电路板不平整、填胶不良以及散热慢的现象,以解决上述问题。

5.另,还有必要提供一种嵌埋铜块的电路板。

6.一种嵌埋铜块的电路板的制作方法,包括以下步骤:

7.提供一内层线路基板,所述内层线路基板包括位于所述内层线路基板相对两侧的第一内层线路层以及第二内层线路层,所述第一内层线路层设置有第一开口,所述第一开口填充有第一胶体;

8.分别在所述第一内层线路层和所述第二内层线路层上压合一第一外层单面覆铜板和一第二外层单面覆铜板;

9.形成穿设所述第一外层单面覆铜板和所述第二外层单面覆铜板的通孔,所述通孔与所述第一开口位置相对应;

10.于所述通孔中放置散热块;以及

11.分别在所述第一外层单面覆铜板和所述第二外层单面覆铜板中形成第一外层线路层和第二外层线路层,其中,所述第一外层线路层在围绕所述散热块的位置设有一散热通道,所述散热块的一端部通过所述散热通道与所述第二内层线路以及所述第一外层线路层连接,所述散热块的另一端部与所述第二外层线路层连接。

12.进一步地,所述内层线路基板还包括第三内层线路层,所述第三内层线路层设置于所述第一内层线路层以及所述第二内层线路层之间;所述第三内层线路层设置有第二开口,所述第二开口与所述第一开口的位置相对应,所述第二开口中填充有第二胶体。

13.进一步地,制作所述内层线路基板的步骤包括:

14.提供一双面覆铜板,所述双面覆铜板包括第一基材层以及位于所述第一基材层的相对两表面上的第一铜层;

15.在每一所述第一铜层中形成所述第二开口;

16.在所述第一铜层除所述第二开口之外的区域形成所述第三内层线路层;

17.填充所述第二胶体于所述第二开口中,并在每一所述第三内层线路层上覆盖内层单面覆铜板,所述内层单面覆铜板包括一形成于所述内层线路层上的第二基材层以及位于所述第二基材层其中一表面上的第二铜层;

18.形成所述第一开口于其中一所述单面覆铜板的所述第二铜层;以及

19.在所述第二铜层除所述第一开口之外的区域形成第一内层线路层以及第二内层线路层;

20.填充所述第一胶体于所述第一内层线路层的所述第一开口中。

21.进一步地,形成第一外层线路层和第二外层线路层的步骤包括:

22.在所述第二外层单面覆铜板围绕所述散热块的区域形成一盲孔,所述盲孔贯穿第二外层单面覆铜板以及所述第二内层线路层,其中,所述第一外层单面覆铜板包括第四基材层以及位于所述第四基材层上的第四铜层;

23.在所述第四铜层形成镀铜层,所述镀铜层填充于所述盲孔中以形成所述散热通道;

24.蚀刻所述镀铜层和对应的所述第四铜层层,从而分别形成所述第一外层线路层和第二外层线路层。

25.进一步地,所述盲孔包括贯穿所述第二外层单面覆铜板的上盲孔部以及贯穿所述第二内层线路层的下盲孔部,所述上盲孔部的孔径大于所述上盲孔部的孔径,所述镀铜层填充于所述上盲孔部和所述下盲孔部以分别形成第一散热部和第二散热部,所述第一散热部和所述第二散热部共同形成所述散热通道。

26.进一步地,围设所述下盲孔部的第二内层线路层到所述散热块的距离大于或等于0.074mm。

27.进一步地,于所述通孔中放置散热块的步骤之前,所述制作方法还包括:

28.贴附承载膜于所述第一外层单面覆铜板,所述承载膜至少覆盖所述第一内层线路层的第一开口;

29.其中,所述承载膜上设置有与所述通孔连通的导气孔。

30.进一步地,于所述通孔中放置所述散热块的步骤之后,所述制作方法还包括:

31.所述散热块与所述通孔的内壁之间形成有缝隙,在所述缝隙中填充绝缘材料;

32.其中,所述散热块远离所述承载膜的端部凸伸于所述通孔的高度为10μm-20μm,在填充所述绝缘材料后,凸伸所述第二外层单面覆铜板的所述绝缘材料和所述散热块被移除。

33.一种嵌埋铜块的电路板,所述电路板包括:

34.第一外层线路层;

35.内层线路基板,所述内层线路基板包括层叠设置的第一内层线路层以及第二内层线路层;

36.第二外层线路层,所述内层线路基板位于所述第一外层线路层以及所述第二外层线路层之间;以及

37.散热块,所散热块穿设于所述第一外层线路层、所述内层线路基板以及所述第二外层线路层;

38.其中,所述第一外层线路层在围绕所述散热块的位置设有一散热通道,所述散热块的一端部通过所述散热通道与所述第二内层线路以及所述第一外层线路层连接,所述散热块的另一端部与所述第二外层线路层连接。

39.进一步地,所述内层线路基板还包括第三内层线路层,所述第三内层线路层位于所述第一内层线路层和所述第二内层线路层之间。

40.本申请提供的嵌埋铜块的电路板的制作方法,通过设置第一开口,并在第一开口填充第一胶体,可保证经过层层压合后最终制作的嵌埋铜块的电路板的平整性;在第一开口相对应的位置开设通孔后,在通孔中形成能够导热的散热块,在散热块形成后没有压合制程,可进一步保证制作的嵌埋铜块的电路板的平整性;本申请提供的嵌埋铜块的电路板具有散热块以及与所述散热块直接连接的散热通道,所述散热块与所述散热通道导通多层线路层的热量传递,达到快速散热的效果。

附图说明

41.图1为本申请实施例提供的双面覆铜板的截面示意图。

42.图2为在图1所示的双面覆铜板上形成第二开口后的截面示意图。

43.图3为于图2上形成第三内层线路层的截面示意图。

44.图4为于图3所示的图中填充第二胶体并压合第一内层单面覆铜板后的截面示意图。

45.图5为第一内层单面覆铜板上形成第二开口后的截面示意图。

46.图6为形成中间体的截面示意图。

47.图7为在中间体上形成第一开口并填充第一胶体得到的内层线路基板的截面示意图。

48.图8为在图7所示的内层线路基板的相对两表面并压合第二内层单面覆铜板后的截面示意图。

49.图9为形成通孔后的截面示意图。

50.图10为贴附承载膜后在所述通孔中形成散热块后的截面示意图。

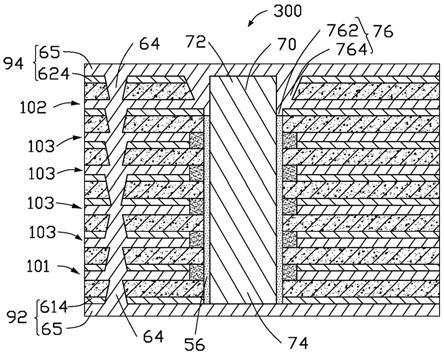

51.图11为采用绝缘材料填充通孔中的缝隙后的截面示意图。

52.图12为去除承载膜并研磨凸伸于所述通孔的所述散热块后的截面示意图。

53.图13为形成盲孔以及第三开孔的截面示意图。

54.图14为形成第一外层线路层以及第二外层线路层得到的嵌埋铜块的电路板的截面示意图。

55.主要元件符号说明

56.嵌埋铜块的电路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

57.内层线路基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

58.第一内层线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

59.第二内层线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

60.第三内层线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103

61.第一开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104

62.第一胶体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105

63.第二开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

106

64.第二胶体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

107

65.双面覆铜板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

66.第一基材层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

67.第一铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

68.第一开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

69.第一镀铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

70.第一导电柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

71.第一内层单面覆铜板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

72.第二基材层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

73.第二铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

74.第二镀铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

75.第二开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

76.第二导电柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36

77.第二内层单面覆铜板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

78.第三基材层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

79.第三铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

80.第三镀铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

81.通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

82.孔壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

83.缝隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54

84.绝缘材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

56

85.第一外层单面覆铜板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

86.第四基材层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

612

87.第四铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

614

88.第二外层单面覆铜板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

89.第五基材层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

622

90.第五铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

624

91.第三开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63

92.第三导电柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64

93.第四镀铜层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65

94.承载膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

67

95.导气孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

68

96.散热块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

97.顶端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72

98.底端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

74

99.散热通道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

76

100.第一散热部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

762

101.第二散热部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

764

102.盲孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

103.上盲孔部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82

104.下盲孔部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84

105.第一外层线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

92

106.第二外层线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

94

107.如下具体实施方式将结合上述附图进一步说明本申请。

具体实施方式

108.为了能够更清楚地理解本申请的上述目的、特征和优点,下面结合附图和具体实施方式对本申请进行详细描述。需要说明的是,在不冲突的情况下,本申请的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本申请,所描述的实施方式仅仅是本申请一部分实施方式,而不是全部的实施方式。基于本申请中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本申请保护的范围。

109.除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本文所使用的术语“和/或”包括一个或多个相关的所列项目的所有的和任意的组合。

110.在本申请的各实施例中,为了便于描述而非限制本申请,本申请专利申请说明书以及权利要求书中使用的术语“连接”并非限定于物理的或者机械的连接,不管是直接的还是间接的。“上”、“下”、“上方”、“下方”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

111.本申请实施例提供一种嵌埋铜块的电路板300的制作方法,所述嵌埋铜块的电路板300可以是柔性电路板、硬性电路板、软硬结合板以及陶瓷基板等。所述制作方法包括以下步骤:

112.步骤s1:请参阅图1至图7,提供一内层线路基板100,所述内层线路基板100包括位于所述内层线路基板100相对两侧的第一内层线路层101以及第二内层线路层102,所述第一内层线路层101设置有第一开口104,所述第一开口104填充有第一胶体105。所述第一内层线路层101的数量可以为一个,也可以为两个或两个以上。

113.请参阅图7,在本实施例中,所述内层线路基板100还包括多层第三内层线路层103,所述第三线路层设置于所述第一内层线路层101以及所述第二内层线路层102之间。所述第三内层线路层103设置有第二开口106,所述第二开口106与所述第一开口104的位置相对应,所述第二开口106中填充有第二胶体107。

114.在本实施例中,所述内层线路基板100的制作步骤如下:

115.步骤s101:请参阅图1,提供一双面覆铜板10;

116.所述双面覆铜板10包括一绝缘的第一基材层11以及位于所述第一基材层11的相对两表面上的第一铜层12。其中,所述第一基材层11的材质可以为聚酰亚胺(pi)、玻璃纤维环氧树脂(fr4)、聚对苯二甲酸乙二醇酯(pet)或聚萘二甲酸乙二醇酯(pen)以及聚乙烯(pe)等材料中的一种。

117.步骤s102:请参阅图2,在每一第一铜层12中形成第二开口106,两个所述第一铜层12的第二开口106的位置相对应,所述第二开口106贯穿所述第一铜层12而未贯穿所述第一基材层11。所述第二开口106可以通过机械钻孔或者激光钻孔的方式形成,在本实施例中,通过机械钻孔形成所述第二开口106。

118.进一步地,可对所述第一铜层12进行棕化处理,增加所述第一铜层12的粗糙度。而且,还可进一步去除所述第一铜层12表面的氧化膜(图未示)。

119.步骤s103:请参阅图3,在所述第一铜层12除所述第二开口106之外的区域上电镀以形成第一镀铜层15,然后蚀刻所述第一镀铜层15和所述第一铜层12以在所述第一基材层11上形成两个所述第三内层线路层103。

120.在本实施方式中,先在所述第一铜层12和所述第一基材层11中开设第一开孔14,使得后续部分所述第一镀铜层15还填充于所述第一开孔14中以形成电性连接两个所述第三内层线路层103的第一导电柱16。所述第一开孔14可同样通过激光处理形成。

121.在本实施方式中,还可通过等离子体处理以去除激光处理过程中形成的胶渣(图未示)。

122.步骤s104:请参阅图4,填充第二胶体107于每一所述第二开口106中,并在每一所述第三内层线路层103上覆盖第一内层单面覆铜板30,所述第一内层单面覆铜板30包括一形成于所述第三内层线路层103上的绝缘的第二基材层31以及位于所述第二基材层31其中一表面上的第二铜层32。

123.在本实施方式中,所述第二基材层31的材质可以为聚酰亚胺(pi)、玻璃纤维环氧树脂(fr4)、聚对苯二甲酸乙二醇酯(pet)或聚萘二甲酸乙二醇酯(pen)以及聚乙烯(pe)等材料中的一种。

124.步骤s105,请参阅图5,在每一第二铜层32中形成所述第二开口106,在所述第二铜层32除所述第二开口106之外的区域上电镀以形成第二镀铜层34,然后蚀刻所述第二镀铜层34和所述第二铜层32以在所述第二基材层31上形成另外两个所述第三内层线路层103。

125.在本实施方式中,先在所述第二铜层32和所述第二基材层31中开设所述第一开孔14,使得后续部分所述第二镀铜层34还填充于所述第一开孔14中以形成电性连接两个所述第三内层线路层103的第一导电柱16。

126.在本实施方式中,在电镀之前,可先对所述第二铜层32进行棕化处理,增加所述第二铜层32的粗糙度,而且去除所述第二铜层32表面的氧化膜。

127.其中,步骤s104-s105对应一次增层。若需在所述第三内层线路层103上继续形成其它内层线路层,可重复步骤s104-s105。

128.步骤s106,请参阅图6,填充第二胶体107于所述第二开口106中,并在每一所述第三内层线路层103上覆盖第二内层单面覆铜板40。

129.所述第二内层单面覆铜板40包括一绝缘的第三基材层41以及位于所述第三基材层41其中一表面上的第三铜层42。所述第三基材层41的材质可以为聚酰亚胺、玻璃纤维环

氧树脂、聚对苯二甲酸乙二醇酯或聚萘二甲酸乙二醇酯以及聚乙烯等材料中的一种。

130.可以理解地,在增层处理过程中,通过形成所述第二开口106,并于所述第二开口106中填充所述第二胶体107,在后续层层压合过程中,可保证最后制得的嵌埋铜块的电路板300的平整性。

131.步骤s107,请参阅图7,在其中一第二内层单面覆铜板40上形成所述第一开口104,所述第一开口104的位置与所述第二开口106的位置相对应。另一所述第二内层单面覆铜板40未进行钻孔处理,便于后续形成的散热块70与第二内层单面覆铜板40上的第三铜层42相互导通,增加散热效果。然后,在所述第三铜层42除所述第一开口104之外的区域上电镀以形成第三镀铜层43,然后刻蚀所述第三镀铜层43和所述第三铜层42以在所述第三基材层41上形成第一内层线路层101以及第二内层线路层102。

132.其中,在未设置所述第一开口104的第二内层单面覆铜板40中的第三铜层42和对应的第三镀铜层43经过蚀刻处理后即为所述第二内层线路层102;在设置有所述第一开口104的第二内层单面覆铜板40中的第三铜层42和对应的第三镀铜层43经过蚀刻处理后即为所述第一内层线路层101。

133.在本实施方式中,在电镀之前,可先对所述第三铜层42进行棕化处理,增加所述第三铜层42的粗糙度,而且去除所述第三铜层42表面的氧化膜。

134.步骤s108,填充第一胶体105于所述第一开口104中。

135.在所述第一开口104中填充所述第一胶体105,所述第一胶体105的外表面大致与所述第一内层线路层101的外表面平齐。

136.在本实施方式中,先在所述第三铜层42和所述第三基材层中开设第二开孔35,使得后续部分所述第三镀铜层43还填充于所述第二开孔35中以形成电性连接多个所述第三内层线路层103的第二导电柱36。所述第二开孔35可同样通过激光处理形成。

137.在本实施方式中,还可通过等离子体处理以去除激光处理过程中形成的胶渣。

138.上述步骤即为在所述第三内层线路层103的一侧形成一个第二内层线路层102,若需形成多个第二内层线路层102,重复上述步骤即可。在本实施例中,仅在所述第三内层线路层103的一侧形成一个第二内层线路层102。

139.步骤s2:请参阅图8,分别在所述第一内层线路层和所述第二内层线路层102上压合一第一外层单面覆铜板61和一第二外层单面覆铜板62。

140.所述第一外层单面覆铜板61包括一绝缘的第四基材层612以及位于所述第四基材层612其中一表面上的第四铜层614。所述第二外层单面覆铜板62包括一绝缘的第五基材层622以及位于所述第五基材层622其中一表面上的第五铜层624。

141.步骤s3:请参阅图9,形成穿设所述第一外层单面覆铜板61和所述第二外层单面覆铜板62的通孔50,所述通孔50与所述第一开口104及所述第二开口106位置相对应。

142.形成所述通孔50的方式包括但不限于钻孔以及捞型。在本实施例中,通过捞型形成所述通孔50。所述通孔50依次贯穿其中一所述第一外层单面覆铜板61、所述第二内层线路层102、所述第三内层线路层103、所述第一内层线路层101以及所述第一外层单面覆铜板61。

143.步骤s4:请参阅图10,贴附承载膜67于所述第一外层单面覆铜板,所述承载膜67至少覆盖所述第一内层线路层101的第一开口104,并形成散热块70于所述通孔50中。

144.在本实施例中,通过表面贴装技术(smt)在所述通孔50中形成所述散热块70,其中所述散热块70与围设所述通孔50的孔壁52之间形成一缝隙54。

145.在本实施例中,所述承载膜67上设置有导气孔68,所述导气孔68与所述缝隙54连通,所述导气孔68用于后续填充绝缘材料56于所述缝隙54的过程中,排出气体,可以解决填胶不良问题,并能防止所述承载膜67脱落。

146.进一步地,所述散热块70的一端部与所述承载膜67接触,所述散热块70远离所述承载膜67的另一端部凸伸于所述通孔50的高度为10μm-20μm。所述散热块70可以为铜块。

147.步骤s5:请参阅图11,在所述缝隙54中填充绝缘材料56并进行烘烤。

148.其中,所述绝缘材料56还覆盖所述散热块70远离所述承载膜67的端部。在本实施例中,所述绝缘材料56为树脂。

149.步骤s6:请参阅图12,去除所述承载膜67并去除凸伸于所述第二外层单面覆铜板62的绝缘材料56以及散热块70。

150.具体地,撕除所述承载膜67,将所述第四铜层614显露出来;研磨凸伸于所述第二外层单面覆铜板62的绝缘材料56以及散热块70,以使所述散热块70的外表面与所述第二外层单面覆铜板62的第五铜层624平齐。

151.步骤s7:请参阅图13至图14,分别在所述第一外层单面覆铜板61和所述第二外层单面覆铜板62中形成第一外层线路层92和第二外层线路层94,其中,所述第一外层线路层92在围绕所述散热块70的位置设有一散热通道76,所述散热块70的一端部通过所述散热通道76与所述第二内层线路以及所述第一外层线路层92连接与所述导电层及所述铜块导通,所述散热块70的另一端部与所述第二外层线路层94连接。

152.具体地,参阅图13,先对所述第一外层单面覆铜板61的第四铜层614以及所述第二外层单面覆铜板62的第五铜层624进行棕化处理,增加所述第四铜层614以及所述第五铜层624的粗糙度;通过激光处理以分别在所述第一外层单面覆铜板61以及所述第二外层单面覆铜板62上形成穿设于所述第一外层单面覆铜板61以及所述第二外层单面覆铜板62的第三开孔63。所述第三开孔63可同样通过激光处理形成。

153.而且,在所述第二外层单面覆铜板62围绕所述散热块70的区域形成盲孔80,其中,所述盲孔80贯穿第二外层单面覆铜板62以及所述第二内层线路层102,且所述盲孔80围设于所述散热块70的顶端72。在本实施方式中,还可去除所述第五铜层624表面的氧化膜,并且通过等离子体处理去除激光处理过程中形成的胶渣。

154.所述盲孔80包括上下两部分,分别命名为上盲孔部82以及下盲孔部84,所述上盲孔部82是穿设所述第二外层单面覆铜板62形成,所述下盲孔部84穿设所述第二内层线路层102而形成。所述上盲孔部82的孔径大于所述下盲孔部84的孔径;另外,由于制作工艺的限制,围设所述下盲孔部84的第二内层线路层102到所述散热块70的距离l大于或等于0.074mm。

155.优选地,围设所述下盲孔部84的第二内层线路层102到所述散热块70的距离l大于等于0.124mm。

156.参阅图14,在所述第四铜层614以及第五铜层624上电镀以形成第四镀铜层65,然后蚀刻所述第四镀铜层65和对应的所述第四铜层614以及所述第五铜层624以在所述第四基材层612和所述第五基材层622上形成第一外层线路层92以及第二外层线路层94。其中,

所述第四镀铜层65还填充所述第三开孔63,以形成导通所述第一内层线路层101以及所述第二内层线路层102的第三导电柱64;请一并参阅图13,所述第四镀铜层65还填充所述盲孔80,填充于下盲孔部84的所述第四镀铜层65形成与所述第二内层线路层102导通的第一散热部762,填充于上盲孔部82的所述第四镀铜层65形成连接所述第一散热部762的第二散热部764。所述第一散热部762和所述第二散热部764共同组成所述散热通道76。所述散热块70的一端部通过所述散热通道76与所述第二内层线路层102以及所述第一外层线路层92连接,所述散热块70的另一端部与所述第二外层线路层94连接。可以理解地,所述散热通道76与所述第二内层线路层102以及所述第二外层线路层94串联连接,所述散热块70的两端分别直接连接所述第一外层线路层92以及所述散热通道76,多层线路层产生的热量通过所述散热块70以及所述散热通道76的共同导热作用,形成散热路径,从而加快所述电路板300的散热。

157.在其他的实施例中,所述盲孔80中还可通过预先填充铜膏、银膏等导电物,然后再进行面镀处理形成所述第一外层线路层92以及所述第二外层线路层94。

158.在本实施例中,与所述散热块70连接的线路层的层数为三层,所述散热块70的顶端72连接一层第二内层线路层102以及一层第二外层线路层94,所述散热块70的底端74连接一层第一外层线路层92。在其他实施例中,所述顶端72连接的线路层大于两层,即可通过增加所述第二内层线路层102的层数,以增加散热效果。

159.请参阅图14,本申请还提供一种嵌埋铜块的电路板300,所述嵌埋铜块的电路板300包括层叠设置的第一外层线路层92、内层线路基板100以及第二外层线路层94,所述内层线路基板100包括位于所述内层线路基板100内侧的第三内层线路层和分别位于所述内层线路基板100外侧的第一内层线路层101和第二内层线路层102,所述第一内层线路层101的数量可以为一个,也可以为两个或两个以上。

160.所述嵌埋铜块的电路板300还包括穿设于所述第一外层线路层92、内层线路基板100以及第二外层线路层94的散热块70,其中,所述第一外层线路层92在围绕所述散热块70的位置设有一散热通道76,所述散热块70的一端部通过所述散热通道76与所述第二内层线路层102以及所述第二外层线路层94连接,所述散热块70的另一端部与所述第一外层线路层92连接。

161.在其他实施例中,所述第二内层线路层102不限于一层,所述第二内层线路层102可以为大于等于两层。

162.在其他实施例中,所述内层线路基板100包括所述内层线路基板100相对两侧的第一内层线路层101以及第二内层线路层102,即没有所述第三内层线路层103。

163.所述嵌埋铜块的电路板300还包括盲孔80,所述盲孔80包括上下两部分,分别命名为上盲孔部82以及下盲孔部84,所述上盲孔部82是穿设所述第二外层单面覆铜板62形成,所述下盲孔部84穿设所述第二外层单面覆铜板62后继续穿设所述第二内层线路层102而形成。所述上盲孔部82的孔径大于所述下盲孔部84的孔径;另外,围设所述下盲孔部84的第二内层线路层102到所述散热块70的距离大于等于0.074mm。所述盲孔80中填充所述第二外层线路层94以连接所述第二内层线路层102以及所述散热块70。

164.优选地,围设所述下盲孔部84的第二内层线路层102到所述散热块70的距离大于等于0.124mm。

165.本申请提供的嵌埋铜块的电路板300的制作方法,通过设置第一开口104,并在第一开口104填充第一胶体105,可保证经过层层压合后最终制作的嵌埋铜块的电路板300的平整性;在第一开口104相对应的位置开设通孔50后,在通孔50中形成能够导热的散热块70,在散热块70形成后没有压合制程,可进一步保证制作的嵌埋铜块的电路板300的平整性;本申请提供的嵌埋铜块的电路板300具有散热块70以及与所述散热块70直接连接的散热通道76,所述散热块70与所述散热通道76导通多层线路层的热量传递,达到快速散热的效果。

166.以上实施方式仅用以说明本申请的技术方案而非限制,尽管参照以上较佳实施方式对本申请进行了详细说明,本领域的普通技术人员应当理解,可以对本申请的技术方案进行修改或等同替换都不应脱离本申请技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1