线路板及其制作方法、铣刀与流程

[0001]

本申请涉及线路板技术领域,特别是涉及一种线路板及其制作方法、铣刀。

背景技术:

[0002]

常规的pcb(printed circuit board,印刷电路板)的信号孔采用通孔加背钻工艺结合制作,此种工艺制作的信号孔具有很强的局限性,一方面同一个孔位只能走一层信号线;另一方面,背钻工艺成本高,且背钻工艺会随着背钻深度增加残桩。其产生信号辐射对周围的其他信号造成干扰,严重时将影响到线路系统的正常工作。

[0003]

目前行业中通用的背钻工艺会按照不同的深度对残桩分级管控,背钻深度越深,其允许残桩的波动越大,进而会牺牲掉部分信号需求。

技术实现要素:

[0004]

本申请主要提供一种线路板及其制作方法、铣刀,以使线路板实现任意层断开,进而提高线路板容量,节约成本。

[0005]

为解决上述技术问题,本申请采用的一个技术方案是:提供一种线路板,包括:层叠设置且通过粘结层粘合的若干芯板,所述芯板的至少一表面具有线路图案层;其中,所述若干芯板上具有至少一个信号孔,所述信号孔的孔壁具有与所述线路图案层连接的导电层,所述导电层至少包括第一导电层及第二导电层;其中,所述第一导电层连接所述线路板的一表面的所述线路图案层,所述第二导电层不与所述第一导电层连接。

[0006]

其中,所述信号孔为贯穿若干所述芯板的通孔;所述第二导电层与所述线路板的另一表面的所述线路图案层连接。

[0007]

其中,所述信号孔为贯穿部分所述芯板的盲孔;所述第二导电层与所述盲孔底部的所述线路图案层连接。

[0008]

其中,所述信号孔包括第一信号孔及第二信号孔,所述第一信号孔及所述第二信号孔的导电层均包括第一导电层及第二导电层;或所述第一信号孔及所述第二信号孔的导电层还包括位于所述第一导电层及所述第二导电层之间且不连接所述第一导电层及所述第二导电层的至少一第三导电层。

[0009]

其中,所述第一信号孔及所述第二信号孔中的所述第一导电层、所述第二导电层及所述第三导电层位置对应;或所述第一信号孔及所述第二信号孔中的所述第一导电层、所述第二导电层及所述第三导电层位置错开。

[0010]

其中,所述线路板还包括:贯穿所述若干芯板的至少一地孔,所述地孔的孔壁具有与所述线路图案层连接的导电层。

[0011]

其中,所述地孔包括第一地孔及第二地孔,所述第一地孔及第二地孔位于所述信号孔的两侧。

[0012]

为解决上述技术问题,本申请采用的另一个技术方案是:提供一种线路板的制造方法,包括:提供层叠设置且通过粘结层粘合的若干芯板,其中,所述芯板的至少一表面具

有线路图案层;在所述线路板上设置至少一个信号孔;在所述信号孔的孔壁设置连接所述线路图案层的导电层;使用铣刀去除所述信号孔中的部分导电层,以将所述导电层形成第一导电层及第二导电层;其中,所述第一导电层连接所述线路板的一表面的所述线路图案层,所述第二导电层不与所述第一导电层连接。

[0013]

其中,所述在所述线路板上设置至少一个信号孔还包括:在所述信号孔的两侧设置贯穿所述若干芯板的至少一地孔;在所述信号孔的孔壁设置连接所述线路图案层的导电层的步骤还包括:在所述地孔的孔壁设置连接所述线路图案层的导电层。

[0014]

为解决上述技术问题,本发明提供的再一个技术方案为:提供一种铣刀,所述铣刀用于形成上述任一项所述的线路板,所述铣刀包括:刀头,用于去除信号孔中的部分导电层,以将导电层形成第一导电层及第二导电层;其中,所述第一导电层连接所述线路板的一表面的所述线路图案层,所述第二导电层不与所述第一导电层连接。

[0015]

其中,所述铣刀还包括:刀杆,所述刀头连接于所述刀杆的一端,且所述刀头与所述刀杆垂直设置;刀柄,用于在所述刀杆远离所述刀头的一端固定所述刀杆,进而将所述刀杆及所述刀头固定在外部设备上。

[0016]

其中,所述刀杆的半径小于所述信号孔的半径;

[0017]

所述刀头远离所述刀杆的一端与所述刀杆的垂直距离为小于所述信号孔的半径。

[0018]

本申请的有益效果是:区别于现有技术的情况,本申请的线路板包括层叠设置的若干芯板,若干芯板上具有信号孔,信号孔的孔壁具有导电层,导电层包括第一导电层及第二导电层,其中,第一导电层连接线路板的一表面的线路图案层,第二导电层不与第一导电层连接。以此使线路板的信号孔中导电层在任意位置断开,以实现提高线路板容量的目的。

附图说明

[0019]

图1是本申请线路板的第一实施例的结构示意图;

[0020]

图2是本申请线路板的第二实施例的结构示意图;

[0021]

图3是本申请线路板的第三实施例的结构示意图;

[0022]

图4是本申请线路板的第四实施例的结构示意图;

[0023]

图5是本申请线路板的第五实施例的结构示意图;

[0024]

图6是本申请线路板的制作方法的一实施例的流程示意图;

[0025]

图7是本申请铣刀的第一实施例的结构示意图;

[0026]

图8是本申请铣刀的第二实施例的结构示意图。

具体实施方式

[0027]

下面将结合本申请实施方式中的附图,对本申请实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本申请一部分实施方式,而不是全部的实施方式。基于本申请中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,均属于本申请保护的范围。

[0028]

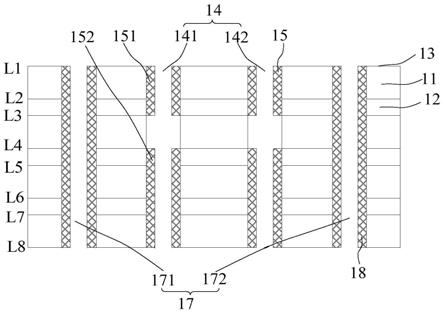

请参见图1,为本申请线路板的第一实施例的结构示意图。具体包括:若干芯板11及粘结层12。其中,相邻的两个芯板11通过一个粘结层12粘合,且芯板的至少一表面具有线路图案层13,线路图案层13包括图中的l1-l8。

[0029]

具体地,芯板11均为覆铜板,覆铜板为制作线路板的基础材料,包括基材板及覆盖在基材上的铜箔,基材板由纸基板、玻纤布基板、合成纤维布基板、无纺布基板、复合基板等材料浸以树脂,制成粘结片,由多张粘结片组合制成,在制作好的基材板单面或双面覆以铜箔,再进行热压固化以制成覆铜板。粘结层12为半固化片,其作为层压时的层间粘结层,具体地,半固化片主要由树脂和增强材料组成,在制作多层线路板时,通常采用玻纤布做增强材料,将其浸渍上树脂胶液,再经热处理预烘制成薄片,其加热加压下会软化,冷却后会固化,且具有黏性,在高温压合过程中能将相邻的两层黏合。

[0030]

其中,通过粘结层12粘合的若干芯板11上具有至少一信号孔14及至少一地孔17。在本实施例中,信号孔14包括第一信号孔141及第二信号孔142,地孔17包括第一地孔171及第二地孔172。第一地孔171及第二地孔172位于信号孔14的两侧。

[0031]

其中,第一信号孔141及第二信号孔142的侧壁均具有导电层15,第一地孔171及第二地孔172的侧壁均具有导电层18。在一实施例中,导电层15及导电层18为铜层。

[0032]

其中,在本实施例中,第一地孔171及第二地孔172的侧壁的导电层18为整段导电层,其主要是将线路板的各层与地层电连接,或将线路板的每一层电连接。第一信号孔141及第二信号孔142的导电层15至少包括第一导电层151及第二导电层152。在一实施例中,第一信号孔141及第二信号孔142可以为盲孔也可以为通孔。具体地,若第一信号孔141及第二信号孔142为盲孔时,第一导电层151连接线路板的一表面的线路图案层,第二导电层152与盲孔底部的线路图案层连接且不与第二导电层142连接。若第一信号孔141及第二信号孔142为通孔时,第一导电层151及第二导电层152连接线路板的一表面的线路图案层,且第一导电层151及第二导电层152互不连接。本申请以通孔为例进行说明。在另一实施例中,第一信号孔141及第二信号孔142的侧壁的导电层还包括位于第一导电层151及第二导电层152之间的第三导电层(图未示),且第三导电层与第一导电层151及第二导电层152不连接。

[0033]

具体地,如图1所示,本实施例中,第一信号孔中的第一导电层151及第二导电层152与第二信号孔中第一导电层151及第二导电层152的位置对应。在另一实施例中,若存在第三导电层,则第一信号孔中的第一导电层151、第二导电层152及第三导电层与第二信号孔中第一导电层151、第二导电层152及第三导电层的位置对应。

[0034]

具体地,第一信号孔141及第二信号孔142中的第一导电层151均用于将线路图案层l1、l2及l3电连接,第一信号孔141及第二信号孔142中的第二导电层152均用于将线路图案层l4、l5、l6、l7及l8电连接。

[0035]

请参见图2,为本申请线路板的第二实施例的结构示意图。与图1所示的第一实施例相比,区别在于:本实施例中,第一信号孔141及第二信号孔142的第一导电层151及第二导电层151位置错开。具体地,在本实施例中,第一信号孔141的第一导电层151用于将线路图案层l1、l2及l3电连接,第一信号孔141的第二导电层152用于将线路图案层l4、l5、l6、l7及l8电连接。第二信号孔142的第一导电层151用于将线路图案层l1、l2、l3、l4及l5电连接,第二信号孔142的第二导电层152用于将线路图案层l6、l7及l8电连接。

[0036]

请参见图3,为本申请线路板的第三实施例的结构示意图。与图1所示的第一实施例相比,区别在于:本实施例中,第一信号孔141及第二信号孔142的导电层15还包括位于第一导电层151及第二导电层152之间的第三导电层153,且第一导电层151及第二导电层152均与第三导电层153不连接。本实施例所述的第一信号孔141中的第一导电层151、第二导电

层152及第三导电层153与第二信号孔142中的第一导电层151、第二导电层152及第三导电层153位置对应。具体地,第一信号孔141及第二信号孔142的第一导电层151用于将线路图案层l1、l2及l3电连接。第一信号孔141及第二信号孔142的第二导电层152用于将线路图案层l4及l5电连接。第一信号孔141及第二信号孔142的第三导电层153用于将线路图案层l6、l7及l8电连接。

[0037]

在本实施例中,第一信号孔141及第二信号孔142的导电层15均具有两处断开,将导电层15分为互不连接的第一导电层151、第二导电层152及第三导电层153。在其他实施例中,第一信号孔141及第二信号孔142的导电层15均还可以具有三处断开,将导电层15分为互不连接的四段导电层,每一段导电层电连接不同的线路图案层。或第一信号孔141及第二信号孔142的导电层15均还可以具有四处断开,将导电层15分为互不连接的五段导电层,每一段导电层电连接不同的线路图案层。具体按照需求设置,在此不做限定。

[0038]

请参见图4,为本申请线路板的第四实施例的结构示意图。与图3所示的第三实施例相比,区别在于:本实施例中,第一信号孔141及第二信号孔142中的第一导电层151、第二导电层152及第三导电层153位置错开。具体地,第一信号孔141的第一导电层151用于将线路图案层l1、l2及l3电连接,第一信号孔141的第二导电层152用于将线路图案层l4及l5电连接,第一信号孔141的第三导电层153用于将线路图案层l6、l7及l8电连接。第二信号孔142的第一导电层151用于将线路图案层l1、l2、l3及l4电连接,第二信号孔142的第二导电层152用于将线路图案层l5及l6电连接,第二信号孔142的第三导电层153用于将线路图案层l7及l8电连接。

[0039]

在上述任一实施例中,第一信号孔141及第二信号孔142中的导电层数量可以相同,也可以不同。具体如图5所示,为本发明线路板的第五实施例的结构示意图。

[0040]

其中,第一信号孔141中的导电层15分为第一导电层151、第二导电层152及第三导电层153。第二信号孔142中的导电层15分为第一导电层151及第二导电层152。

[0041]

具体地,第一信号孔141的第一导电层151用于将线路图案层l1、l2及l3电连接,第一信号孔141的第二导电层152用于将线路图案层l4及l5电连接,第一信号孔141的第三导电层153用于将线路图案层l6、l7及l8电连接。第二信号孔142的第一导电层151用于将线路图案层l1、l2、l3及l4电连接,第二信号孔142的第二导电层152用于将线路图案层l7、l8电连接。

[0042]

本申请提供的线路板,其在孔中的任意位置均可以实现断开,以此可以提升线路板的容量,且在一定程度上减小成本。采用现有的背钻技术形成的线路板,其去除多余的导电层后,背钻孔的直径为孔径+2μm/孔径+4μm;而本申请的线路板去除多余的导电层后形成的背钻孔直径为d+0μm,能够使得线路板的走线空间更大,信号质量更优。

[0043]

请参见图6,为本申请线路板的制作方法的一实施例的流程示意图。

[0044]

具体包括:

[0045]

步骤s601:提供层叠设置且通过粘结层粘合的若干芯板,其中,芯板的至少一表面具有线路图案层。

[0046]

其中,芯板为覆铜板,覆铜板为制作线路板的基础材料,包括基材板及覆盖在基材上的铜箔,基材板由纸基板、玻纤布基板、合成纤维布基板、无纺布基板、复合基板等材料浸以树脂,制成粘结片,由多张粘结片组合制成,在制作好的基材板单面或双面覆以铜箔,再

进行热压固化以制成覆铜板。粘结层为半固化片,其作为层压时的层间粘结层,具体地,半固化片主要由树脂和增强材料组成,在制作多层线路板时,通常采用玻纤布做增强材料,将其浸渍上树脂胶液,再经热处理预烘制成薄片,其加热加压下会软化,冷却后会固化,且具有黏性,在高温压合过程中能将相邻的两层黏合。

[0047]

具体地,在制作过程中,按照需求在芯板的至少一表面设置线路图案层,在将线路图案层设置好后在相邻的两芯板之间设置一个粘结层,进行高温压合,使芯板通过粘结层粘合。

[0048]

步骤s602:在线路板上设置至少一个信号孔。

[0049]

在线路板上进行钻孔,以设置贯穿若干芯板的通孔,或者设置贯穿部分芯板的盲孔。

[0050]

其中,在设置信号孔时,还可以在信号孔的两侧根据需要设置贯穿若干芯板的通孔以形成地孔。

[0051]

步骤s603:在信号孔的孔壁设置连接线路图案层的导电层。

[0052]

使用电镀的方式在信号孔的孔壁进行电镀,以形成电连接线路板的芯板上的线路图案层的导电层。

[0053]

其中,若信号孔的两侧具有地孔时,需要同时对地孔的孔壁也进行电镀,以使地孔具有导电性。

[0054]

步骤s604:使用铣刀去除所述信号孔中的部分导电层,以将所述导电层形成第一导电层及第二导电层;其中,所述第一导电层连接所述线路板的一表面的所述线路图案层,所述第二导电层不与所述第一导电层连接。

[0055]

具体地,使用控深侧铣的方式信号孔的孔壁进行处理。具体地,使l形铣刀进入孔中,并控制铣刀的进入深度,以去除需要处理的位置的导电层。此方案可替代原有的背钻工艺,一方面避免背钻工艺产生的残桩,另一方面可实现孔中的任意位置的导电层断开,进而提升线路板的容量。

[0056]

在本申请各实施例中,线路板只描述了部分相关结构,其他结构与现有技术中的线路板结构相同,在此不再赘述。

[0057]

本申请提供的线路板,通过控深侧铣的方式替代背钻工艺,以对孔的侧壁的导电层进行处理,一方面避免背钻工艺产生的残桩遗留问题,另一方面采用此工艺可实现线路板的任意层断开,进而提高线路板的容量,并且由于背钻工艺成本占钻孔工艺成本的50%,以此方式还可以减小成本。

[0058]

请参见图7,为本发明的铣刀的结构示意图。本发明提供的铣刀能够用于制作上述实施例一至实施例五所述的线路板。具体地,本发明提供的铣刀能够将实现将上述实施例一至实施例五所述的导电层形成与线路板的一表面的线路图案层连接的第一导电层及与第一导电层不连接的第二导电层。其中,在一实施例中,第一导电层还可以与线路板的另一表面的线路图案层连接。

[0059]

具体地,铣刀包括刀头701、刀杆402及刀柄703。其中,刀头701用于去除信号孔中的部分导电层,以将导电层形成第一导电层及第二导电层;其中,所述第一导电层连接所述线路板的一表面的所述线路图案层,所述第二导电层不与所述第一导电层连接。刀头701连接于刀杆702的一端,且刀头701与刀杆702垂直设置。在一实施例中,为了使刀头701及刀杆

702顺利进入信号孔中,刀杆702的半径小于信号孔的半径,刀头701远离刀杆702的一端与刀杆702的垂直距离h为小于信号孔的半径。

[0060]

在一实施例中,刀头701可以与刀杆702形成图7所示的l型,其还可以形成如图8所示的t型。其中,刀头701远离刀柄702的一端开刃,且刀头可以为长方体,还可以为圆柱体。在一具体实施例中,刀杆702和刀头701的直径可以分别为0.2和0.3、0.25和0.35、0.3和0.4等,在另一实施例中,刀杆702和刀头701的直径可以分别0.15和0.3、0.2和0.35、0.25和0.4等。具体地,刀杆702与刀头701的配比不限,其具体根据信号孔的直径进行确定。在一实施例中,刀头701的直径要小于信号孔的直径的0.05~0.2μm,具体地,刀头701的直径要小于信号孔的直径的0.1μm.

[0061]

本实施例所述的铣刀进一步还包括刀柄703,用于在刀杆702远离刀头701的一端固定刀杆702,进而将刀杆702及刀头701固定在外部设备上。

[0062]

本发明提供的铣刀在进行线路板的背钻时,相对于传统的背钻方法,能够明确的减少背钻残桩,其能够实现在信号孔的任意位置处将信号孔断开,相对于现有的背钻方式形成的线路板,具有走线空间更大,信号质量更优的优点。

[0063]

以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1