电路板及其性能测试方法和电子设备与流程

1.本发明涉及电子设备领域,具体地,涉及一种电路板、一种电路板的电学性能测试方法、和一种包括所述电路板的电子设备。

背景技术:

2.随着数据流量的爆发式增长,电子设备需要处理大量的数据。在信息技术(it,information technology)和通信技术(ct,communication technology)逐步融合的背景下,新的数据交换需求催生出新的系统架构,数据的频繁交换需要系统架构中单个子架处理能力越来越大。例如,目前56g大容量交叉芯片中,电源电流就已经高达300a,112gbps的芯片电流能达到500a或者以上。

3.在电流较小的情况下,印制电路板(pcb,printed circuit board)通流产生的损耗可以忽略不计,但随着电流越来越大,pcb通流产生的损耗的增加会导致设备温度提高。温度升高会导致pcb电路板的材料电性能(例如,节电常数(dk,dielectric constant)值和散逸因子(df,dissipation factor)值)恶化甚至失效损坏,从而降低设备的使用寿命。因此,了解pcb电路板的温度性能成为本领域亟待解决的技术问题。

技术实现要素:

4.本公开提供一种电路板、一种电路板的电学性能测试方法、和一种包括所述电路板的电子设备。

5.作为本公开的一个方面,提供一种电路板的电学性能测试方法,所述电路板包括至少一个电路板本体,所述电路板本体包括测试区,所述测试区上设置有至少一个加热板,所述电路板本体包括传输线和设置在所述测试区的测试线,所述测试线与所述传输线同层设置,且所述测试线与所述传输线绝缘间隔,所述加热板与所述电路板本体层叠设置,所述性能测试方法包括:

6.控制所述加热板发热;

7.测量所述测试线的电学参数,以判断所述电路板本体是否达到预定温度;

8.当所述电路板本体到达预定温度时,测试所述测试线的电学性能,并根据所述测试线的电学性能确定电路板本体的电学性能。

9.作为本公开的第二个方面,提供一种电路板,所述电路板包括至少一个电路板本体和至少一个加热板,所述电路板本体包括测试区,所述测试区上设置有至少一个所述加热板,所述电路板本体包括设置在所述测试区的测试线,所述加热板与所述电路板本体层叠设置,以利用所述加热板对所述电路板本体的测试区进行加热。

10.作为本公开的第三个方面,提供一种电子设备,所述电子设备包括电路板,其中,所述电路板为本公开所提供的上述电路板。

11.在利用本公开所提供的方法对本公开所提供的电路板的电路板本体进行电性能测试时,直接向加热板供电、利用加热板中的加热组件产生的焦耳热对电路板本体进行加

热即可,无需恒温测试箱,从而省去了“预热”这一耗费时间的步骤,提高了测试电路板本体电性能的效率。

附图说明

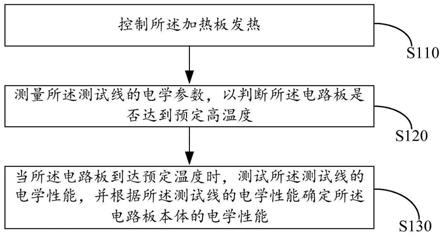

12.图1是本公开所提供的电路板的性能测试方法的一种实施方式的流程图;

13.图2是本公开所提供的电路板的一种实施方式在测试区的剖视示意图;

14.图3是本公开所提供的电路板的一种实施方式中,测试区的过孔分布示意图;

15.图4是本公开所提供的电路板的一种实施方式中,测试线的分布示意图;

16.图5是本公开所提供的电路板的一种实施方式中,加热走线的分布示意图;

17.图6是本公开所提供的电路板的另一种实施方式中,测试线的分布示意图;

18.图7是本公开所提供的电路板的另一种实施方式中,加热走线的分布示意图;

19.图8是本公开所提供的电路板的另一种实施方式中,测试区的剖视示意图;

20.图9是步骤s120的一种实施方式的流程图;

21.图10是步骤s130的一种实施方式的流程图。

具体实施方式

22.为使本领域的技术人员更好地理解本公开的技术方案,下面结合附图对本公开提供的电路板、电路板的电学性能测试方法、和包括所述电路板的电子设备进行详细描述。

23.在下文中将参考附图更充分地描述示例实施例,但是所述示例实施例可以以不同形式来体现且不应当被解释为限于本文阐述的实施例。反之,提供这些实施例的目的在于使本公开透彻和完整,并将使本领域技术人员充分理解本公开的范围。

24.在不冲突的情况下,本公开各实施例及实施例中的各特征可相互组合。

25.如本文所使用的,术语“和/或”包括一个或多个相关列举条目的任何和所有组合。

26.本文所使用的术语仅用于描述特定实施例,且不意欲限制本公开。如本文所使用的,单数形式“一个”和“该”也意欲包括复数形式,除非上下文另外清楚指出。还将理解的是,当本说明书中使用术语“包括”和/或“由

……

制成”时,指定存在所述特征、整体、步骤、操作、元件和/或组件,但不排除存在或添加一个或多个其它特征、整体、步骤、操作、元件、组件和/或其群组。

27.除非另外限定,否则本文所用的所有术语(包括技术和科学术语)的含义与本领域普通技术人员通常理解的含义相同。还将理解,诸如那些在常用字典中限定的那些术语应当被解释为具有与其在相关技术以及本公开的背景下的含义一致的含义,且将不解释为具有理想化或过度形式上的含义,除非本文明确如此限定。

28.在相关技术中,为了测试pcb的板材的dk值和df值与温度之间的关系,需要将pcb设置在恒温测试箱中。具体地,将待测试的pcb放置在恒温测试箱中,然后利用恒温测试箱将pcb板加热至相应的温度,随后测试pcb的板材的dk值和df值。

29.但是,相关技术中的这种测试方法,测试过程中需要对恒温测试箱进行预热,花费时间较长,并且也不能保证pcb内部的温度达到测试温度,因此,测试精度较低。并且,在对pcb板进行测试时,pcb上的走线也要承受高温测试环境,长时间的高温条件加速了走线的老化。

30.并且,上述使用恒温测试箱的测试方法只能对具有一层单板的pcb进行测试,对于具有多层单板的pcb板而言,无法测得pcb板的内部温度。

31.有鉴于此,作为本公开的一个方面,提供一种电路板,其中,如图2和图8中所示,所述电路板包括至少一个电路板本体110,所述电路板包括测试区,所述测试区设置有至少一个加热板。

32.如图2和图8中所示,电路板本体110包括设置在测试区的测试线111。所述加热板包括加热组件,该加热组件由具有电阻的导电材料制成。所述加热板与电路板本体110层叠设置,以利用所述加热板对电路板本体110的测试区进行加热。需要指出的是,除了测试区之外,电路板本体110还应当包括主体功能区,在该主体功能区内设置有传输线,该传输线与所述测试线同层设置,且绝缘间隔。

33.在本公开所提供的印制电路板中,电路板本体110中的传输线用于实现数据的传输,需要对电路板的电路板本体110进行电性能测试。在对电路板本体110进行电性能测试时,直接控制加热板发热、利用加热板产生的焦耳热对电路板本体110进行加热即可,无需恒温测试箱,从而省去了“预热”这一耗费时间的步骤,提高了测试电路板本体110电性能的效率。

34.相应地,本公开还提供所述电路板的电学性能测试方法,如图1所示,所述性能测试方法包括:

35.在步骤s110中,控制所述加热组件发热;

36.在步骤s120中,测量所述测试线的电学参数,以判断所述电路板本体是否达到预定温度;

37.在步骤s130中,当所述电路板本体到达预定温度时,测试所述测试线的电学性能,彬个根据所述测试线的电学性能确定电路板本体的电学性能。

38.由于测试线111与所述传输线同层设置,因此,测试线111所处的环境、以及该环境中的电学性能与所述传输线所处的环境、以及所述传输线在该环境中的电学性能相同。因此,在测量电路板本体110的电学性能时,只需要对测试线111进行相关测试即可反映电路板本体110的电学性能。

39.在本公开中,对如何控制所述加热板发热不做特殊的限定。作为一种可选实施方式,所述加热板可以包括由具有电阻的导电材料制成的加热组件。通过向所述加热组件供电,可以使得所述加热组件发热,并使得加热板发热。

40.在所述电路板中,所述加热组件的材料是已知的,提供给所述加热组件的电压也是可控的。因此,通过向加所述热组件提供不同的电压即可使得加热组件达到不同的温度,进而能够在不同温度下对电路板本体110进行加热,提高了对电路板本体110进行测试的灵活性。

41.对于导体而言,其电阻ρ与导体在20℃下的导电率ρ

20

、以及测试温度t相关。具体地,导体的电阻ρ、导体在20℃下的导电率ρ

20

、以及测试温度t满足以下关系式(1):

42.ρ=ρ

20

(1+0.00395(t-20))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

43.因此,在知道电阻ρ、导体在20℃下的导电率ρ

20

、以及测试温度t三者中任意两者的数值情况下,都可以得知三者中剩余一者的数值。对于本公开而言,待达到的测试温度是已知的,导体在20℃下的导电率ρ

20

也是已知的,通过关系式(1)可以确定导体在该测试温度下

的电阻。

44.也就是说,如图9所示,步骤s120可以包括:

45.在步骤s121中,测量所述测试线的电阻值;

46.在步骤s122中,根据所述测试线的电阻值确定所述测试线的温度;

47.在步骤s123中,当所述测试线的温度达到所述预定温度时判定所述电路板本体达到所述预定温度。

48.对于所述电路板本体而言,其测试线111的电阻是容易测得的。例如,使用万用表即可测得测试线111的电阻值。

49.在本公开中,只需要调节提供给所述加热组件的电压来控制电路板的测试区内部的温度,由于测试时提供给测试线111的电压是固定值,当测得测试线111的电阻达到通过公式(1)计算获得的测试温度下的电阻值时,即可确认电路板的测试区已经达到测试温度。在本公开所提供的电路板中,不需要对电路板进行切片,即可获得电路板内部的温度,简化了测试过程。

50.当电路板的测试区达到测试温度后,可以测试该测试区的电特性或者系统特性(例如,电路板的比特出错概率(ber,bit error ratio))等电学性能。

51.在相关技术中,恒温测试箱的温度与放置在恒温测试箱中的电路板的温度之间存在温差,如果想获取电路板的温度,有时仍然需要使用热电偶。但是,热电偶的精度有限,这就间接影响了测试电路板电性能的精度。

52.而在测试本公开所提供的电路板的时,不需要使用热电偶测量温度,只需要测量所述测试线的电阻值即可获得测试线的温度,测量方法简单。目前,测量电阻值得仪器已经可以达到非常高的精度,因此,在通过测量电阻、再根据公式(1)确定温度的方式误差更小,从而可以提高测试电路板本体110的电学性能的精度。

53.如上文中所述,所述加热板包括具有电阻的加热组件,通过调节提供给加热组件的电压可以使测试区达到相应的测试温度,因此,在本公开中,可以快速地确定同一电路板在不同温度条件下的电学性能,提高了测试效率。

54.本公开所提供的电路板中,集成了测试用组件(包括加热板、测试线),在对电路板进行测试时,不需要增加额外的测温组件,节省了成本和空间。

55.所述电路板可以为刚性线路板(即,pcb),也可以为柔性线路板(即,fpc,flexible printed circuit)。鉴于上述“不需要增加额外的测温组件,节省了成本和空间”的优点,本公开所提供的电路板更适用于柔性线路板。

56.在本公开中,所述加热组件的材料是已知的,可以通过调节加热组件的尺寸和通过加热组件的电流来达到所需要测试温度。

57.根据焦耳热公式(2)、以及热阻公式(3)可以确定单板热阻和温度之间的关系。

58.w=i2r

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

59.δt=rtw

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

60.其中,w为导体产生的焦耳热功率;

61.i为导体内电流;

62.r为导体电阻;

63.δt为材料温升;

64.rt为材料热阻。

65.以3inch*3inch的单板为例,使用受热均匀,单板热阻在10~30k/w范围内,按照热阻为30k/w来计算,1w的功率就可以使得单板产生30℃的温升。在设计加热组件的尺寸时,加热组件的内阻是已经确定的,可以设计加热组件的尺寸。例如,当加热组件为铜线时,可以设计铜线的宽度和厚度。具体地,根据公式(4)可知,0.125mm宽、1oz铜厚、长度为100mm的铜线内阻能达到0.6ohm。通过调节输入至铜线的电流,可以调节发热功率。

[0066][0067]

其中,ρ为铜的密度,l为铜线长度,s为铜线横截面积,w为铜线宽度,hcooper为铜线厚度。

[0068]

在本公开中,对电路板本体110的数量、以及所述加热板的数量均不做特殊的限定,只要能够实现对每一个电路板本体110进行电学性能测试即可。

[0069]

为了实现电路板本体110的测试区在厚度方向的两侧受热均匀,可选地,所述电路板包括多个所述加热板,电路板本体110的沿厚度方向的两侧均设置有所述加热板。

[0070]

在图2至图5中所示的实施方式中,电路板包括一个电路板本体110和两个加热板(分别为位于电路板本体110一侧的加热板120和位于电路板本体110另一侧的加热板130),加热板120包括加热组件121,加热板130包括加热组件131。通过向加热组件121以及加热组件131供电,可以使得加热组件121、以及加热组件131发热,进而实现对电路板本体110加热。

[0071]

在图6至图8中所示的实施方式中,电路板包括一个电路板本体110和三个加热板(分别为加热板120、加热板130和加热板140)。加热板120包括加热组件121,加热板130包括加热组件131,加热板140包括加热组件141。通过向加热组件121、加热组件131和加热组件141供电,可以使得加热组件121、加热组件131和加热组件141发热,进而实现对电路板本体110加热。

[0072]

在本公开中,对所述加热板的尺寸也不做特殊的限定,只要加热板能够实现对电路板本体110的测试区均匀加热即可。例如,加热板的尺寸可以设置为与电路板本体110的测试区的尺寸相同。

[0073]

在本公开中,对同一个电路板上测试区的数量也不做特殊的限定,可以只在电路板本体110上划出一个或多个所述测试区,仅在测试区的范围内设置加热板。

[0074]

在本公开中,对所述加热板的具体结构不做特殊的限定。为了更好地将所述加热组件和电路板本体110中的测试线111、以及所述传输线绝缘间隔,作为一种可选实施方式,所述加热板还包括第一绝缘基板,该第一绝缘基板与电路板本体110层叠设置,并且所述加热组件形成在所述第一绝缘基板背离电路板本体110的一侧。

[0075]

例如,在图2中所示的实施方式中,加热板120包括第一绝缘基板122,加热板130包括第一绝缘基板132。在图8中所示的实施方式中,加热板120包括第一绝缘基板122、加热板130包括第一绝缘基板132、加热板140包括第一绝缘基板142。

[0076]

在本公开中,对第一绝缘基板的材料不做特殊的限定,只要能够在将加热板中的加热组件与测试线111绝缘间隔、又能够将所述加热板中所述加热组件产生的热量快速传递至电路板本体110即可。为了实现这一目的,可以利用导热系数较大的绝缘材料制成第一

绝缘基板122。或者,可以通过控制第一绝缘基板的厚度的方式确保所述加热组件产生的热量快速传递至电路板本体110。

[0077]

为了避免外界环境过多吸收所述加热组件产生的焦耳热,可选地,所述加热板还可以包括第二绝缘基板,该第二绝缘基板覆盖所述加热组件,以使得所述加热组件位于所述第一绝缘基板和所述第二绝缘基板之间。

[0078]

例如,在图2中所示的实施方式中,加热板120还包括第二绝缘基板123,加热组件121位于第一绝缘基板122和第二绝缘基板123之间。加热板130包括第二绝缘基板133,加热组件131位于第一绝缘基板132和第二绝缘基板133之间。

[0079]

当然,第二绝缘基板的作用也不仅仅是防止热量过多扩散至外界环境中,在多个加热板层叠的情况中,设置第二绝缘基板的作用还在于便于将相邻两个加热板间隔开。例如,在图8中所示的实施方式中,加热板120还包括第二绝缘基板123,加热组件121位于第一绝缘基板122和第二绝缘基板123之间。加热板130包括第二绝缘基板133,加热组件131位于第一绝缘基板132和第二绝缘基板133之间。加热板140包括第二绝缘基板143,加热组件141位于第一绝缘基板142和第二绝缘基板143之间。加热板130的第二绝缘基板的作用在于将加热组件131与加热组件141隔开。

[0080]

在本公开中,所述加热组件产生的焦耳热优选朝向电路板本体110传播,因此,在位于所述电路板最外侧的加热板中,背离电路板本体110的第二绝缘基板的隔热性能可以优于朝向电路板本体110的第一绝缘基板的隔热性能。可以利用相同的材料制作所述第一绝缘基板和所述第二绝缘基板,也可以利用不同的材料制作所述第一绝缘基板和所述第二绝缘基板。当所述第一绝缘基板和所述第二绝缘基板材料相同时,优选所述第二绝缘基板的厚度大于所述第一绝缘基板的厚度。

[0081]

如上文中所述,电路板包括多个加热板,为了使得电路板本体110均匀受热,可选地,在对电路板本体110进行加热时,使得不同层的加热板上的加热组件同时通电,并同时产生焦耳热。

[0082]

在本公开中,可以在电路板本体110的两侧分别设置一个加热板(图2中的实施方式)。也可以在电路板本体110的一侧设置一个加热板、在电路板本体的另一侧设置两个加热板(图8中所示的实施方式)。在图8中所示的实施方式中,相邻两个加热板之间可以设置辅助导热板150,以提高热传导的效率。

[0083]

在本公开中,对如何同时对不同加热板上的加热组件通电不做特殊的限定。例如,可以设置多个电源端口,每个电源端口对应一个加热板,同时接通加热板与相应的电源端口。

[0084]

为了便于控制,可选地,不同层的加热板上的加热组件互相电连接。这样,只需要设置一对电源端口,即可实现为多个加热板上的加热组件通电。

[0085]

在本公开中,对所述加热组件的具体结构不做特殊的限定,为了便于形成回路、以及减少金属用量并降低制造成本,可选地,所述加热组件可以包括多条加热走线。

[0086]

在图2中所示的实施方式中,加热板120的加热组件121包括多条加热走线121a,加热板130的加热组件131包括多条加热走线131a。在图5中所示的实施方式中,加热板120的加热组件121包括多条加热走线121a,加热板130的加热组件131包括多条加热走线131a,加热板140的加热组件141包括多条加热走线141a。

[0087]

作为一种可选实施方式,不同加热板中的加热走线串联,为了便于不同加热板内的加热组件串联,可选地,不同加热板上的加热走线通过贯穿电路板的过孔电连接。

[0088]

例如,在图3中所示的实施方式中,加热板120的加热走线121a与加热板130的加热走线131a通过过孔a电连接。在图6中所示的实施方式中,加热板120的加热走线121a、加热板130的加热走线131a和加热板140的加热走线141a通过过孔a电连接。

[0089]

需要指出的是,过孔是一种金属化孔。可以先形成贯穿电路板的过孔,然后再执行镀金属层的工艺,从而可以获得能够导电的过孔。

[0090]

在本公开中,需要对电路板本体110进行均匀加热,作为一种可选实施方式,位于电路板本体110一侧的加热板加热电路板110的一部分,位于电路板本体110另一侧的加热板加热电路板110的另一部分。为了避免局部过热,可选地,分别位于电路板本体120两侧的不同加热板上的加热走线在该电路板本体110上的正投影交叠面积不超过预定百分比。

[0091]

在本公开中,对所述“预定百分比”不做特殊的限定,可以根据所述电路板本体110的具体材料及结构、以及加热走线的具体材料来确定所述“预定百分比”。例如,所述预定百分比可以在5%至15%之间。

[0092]

在本公开中,对同一个加热板上的不同加热走线之间的相对位置关系不做特殊的限定。为了便于设置,可选地,在同一个加热板上,多条加热走线互相平行。当然,本公开并不限于此,在同一个加热板上,多条加热走线也可以交叉成网格状。

[0093]

作为一种可选实施方式,在同一个加热板上,多条加热走线的长度相同、且等间隔设置。并且,进一步可选地,不同加热板上的加热走线长度相同,且相邻两条加热走线之间的间隔相同。

[0094]

例如,在图2中所示的实施方式中,加热板120的加热走线121a的延伸方向与加热板130的加热走线131a的延伸方向互相交错。并且,加热走线121a之间的间隔与加热走线131a之间的间隔相同。

[0095]

在图5中所示的实施方式中,加热板120的加热走线121a的延伸方向、加热板130的加热走线131a的延伸方向互相交叉,加热板140的加热走线141a的延伸方向与加热走线121a的延伸方向平行。

[0096]

在本公开中,对过孔的具体位置不做特殊的限定。由于过孔也是存在电阻的,为了使得过孔对加热板产生比较均匀的影响,可选地,在同一个所述加热板上,一条所述加热走线的两端分别连接有一个所述过孔。

[0097]

在本公开中,对如何利用电源为加热组件供电不做特殊的限定。可选地,所述电路板还包括贯穿所述成对设置的电源输入孔(成对的电源输入孔包括用作正极输入的电源输入孔p1和用作负极输入的电源输入孔p2),所述加热组件与所述电源输入孔电连接,以形成回路。

[0098]

在本公开中,可以直接设置将电源输入孔与加热组件形成的回路电连接的连接线。当然,本公开并不限于此。例如,在图5中所示的实施方式中,可以设置两个连接过孔c,一个连接过孔c通过第一连接线l1与一个电源输入孔p1电连接,了另一个连接过孔c通过第二连接线l2与另一个电源输入孔p2电连接。并且,其中一个连接过孔c与加热走线131a电连接,另一个连接过孔c与加热走线121a电连接。

[0099]

在本公开中,对不同加热板的加热组件如何最终形成回路不做特殊的限定。例如,

在图5和图7中所示的实施方式中,不同加热板的加热走线串联。

[0100]

如图5所示,为了实现不同加热板的走线串联,所述电路板上还设置有两个串联过孔d和一条串联线l3。串联线l3连接两个串联过孔d,最后一条加热走线131a与其中一个过孔d电连接,最后一条加热走线121a与另一个过孔d电连接。

[0101]

在图7中所示的实施方式中,并未设置专门的串联过孔,直接通过连接走线将电源输入孔与相应的过孔a电连接,即实现了电源输入孔与加热走线的电连接。

[0102]

并且,在图7中所示的实施方式中,过孔a排列为4行6列。

[0103]

在本公开中,对过孔a之间的节距(pitch)不做特殊的限定。例如,过孔a之间的节距可以为0.5mm、0.8mm、1mm中的任意一者。

[0104]

作为一种可选实施方式,如图8所示,所述电路板还可以包括散热件200,该散热件200可分离地设置在电路板的表面上,且散热件200至少位于所述测试区的范围内。在测试电路板的电学性能时,不设置散热件200,在结束测试后,将散热间200设置在位于电路板最外侧的加热板上,从而可以加快电路板降温的速度,避免测试产生的高温对电路板的温度产生影响。

[0105]

在本公开中,对散热件200的具体结构和具体材料不做特殊的限定。例如,在图8中所示的实施方式中,散热件200包括散热板210和形成在散热板210上的散热翅220。

[0106]

可以利用铜等导热性能良好的材料制成散热件130。

[0107]

在本公开中,对电路板本体110的具体结构不做特殊的限定,如图2和图8中所示,电路板本体110还包括第三绝缘基板112、第四绝缘基板113、第一接地层114和第二接地层115。第三绝缘基板112和第四绝缘基板114相对设置,传输线111设置在第三绝缘基板112和第四绝缘基板114之间,第一接地层114位于第三绝缘基板112背离测试线111的表面,第二接地层114位于第四绝缘基板113背离测试线111的表面。

[0108]

在本公开中,对第一接地层114的材料、以及第二接地层115的材料不做特殊的限定。例如,可以利用铜形成第一接地层114和第二接地层115。

[0109]

在本公开中,对如何检测测试线111的电学性能不做特殊的限定。例如,在图4和图7中所示的实施方式中,电路板包括多对测试导电孔e,每条测试线111都对应有一对测试导电孔,以使得每条测试线111的两端都分别电连接一个测试导电孔e,并且,测试导电孔e贯穿电路板。在对测试线111进行性能测试时,只需要同时在相应的测试导电孔e处接上测试设备,获得测试导电孔e两端的数值,对两个数值进行处理,即可消除测试导电孔e对测试接过的影响。

[0110]

在本公开中,测试导电孔e可以为中空的通孔,只在侧壁上镀有导电层。

[0111]

并且,在本公开中,对测试线111的数量也不做特殊的限定,可以根据具体的测试需求确定测试线111的跳数。在图4中所示的实施方式中,设置三条测试线111,每条测试线111的两端均设置有测试导电孔e。并且,在图6中所示的实施方式中,也设置了三条测试线,每条测试线111的两端均设置有导电测试孔e,导电测试孔e贯穿所述加热板,以使得所述导电测试孔的两端分别位于所述电路板本体的两个表面上。

[0112]

在本公开中,对过孔a、导电测试孔e、以及电源输入孔的相对位置关系不做特殊的限定。

[0113]

相应地,如图10所示,步骤s130可以包括:

[0114]

在步骤s131中,分别在所述测试线对应的导电测试孔的两端测试所述测试线的性能,以分别获得第一测试性能值和第二测试性能值;

[0115]

在步骤s132中,根据所述第一测试性能值和所述第二测试性能值确定所述测试线的电学性能。

[0116]

由于导电测试孔具有电阻,所述第一测试性能值和所述第二测试性能值并不相同。通过比较第一测试性能值和第二测试性能值,可以确定导电测试孔的参数,进而可以消除导电测试孔对测试性能的影响。

[0117]

通过设置导电测试孔e,直接在电路板的外表面进行测试,即可确定所述电路板的性能。

[0118]

例如,可以如图3中所示,将导电测试孔e设置在多个过孔a所限定的空间内。当然,也可以如图6中所示,将导电测试孔e设置在多个过孔a所限定的空间外围。为了便于电流的传输,可选地,可以将电源输入孔设置在电路板的边缘处。

[0119]

下面简单介绍如何对本公开所提供的电路板进行测试。

[0120]

以图2至图5中所示的实施方式进行介绍。

[0121]

首先利用万用表与导电测试孔e电连接,分别在导电测试孔e的两个端面上检测测试线111的内阻,通过两次测量的差异以确定导电测试孔e的影响。

[0122]

随后,将电源输入孔与电源电连接,以控制加热组件发热。

[0123]

然后检测测试线111的电阻,以确定电路板本体110在测试区的温度。

[0124]

达到预设的测试温度后,测试电路板本体的电特性或者系统性能(如ber)等电学性能。

[0125]

以图6至图8中所示的实施方式为例,介绍如何对电路板进行测试。

[0126]

首先利用万用表与导电测试孔e电连接,分别在导电测试孔e的两个端面上检测测试线111的内阻,通过两侧测量的差异以确定导电测试孔e的影响。

[0127]

随后,将电源输入孔与电源电连接,以控制加热组件发热。

[0128]

然后检测测试线111的电阻,以确定电路板本体110在测试区的温度。

[0129]

达到预设的检测温度后,保持一段时间。

[0130]

停止供电,并用散热件200进行散热。

[0131]

按照可靠性标准要求重复上述操作,循环几次。

[0132]

温度降低至室温后,通过导电测试孔检测测试线的电阻,如果和第一次测量时差异不大,表明电路板性能良好。

[0133]

如果差异较大,表明在加热过程中出现了断裂或者分层,需要逐步测试各个检测线的内阻,以确定发生断裂或者分层的位置。

[0134]

随后可以对发生断裂或者分层的位置进行切片分析,以确定产生破裂的原因。

[0135]

作为本公开的第三个方面,提供一种电子设备,所述电子设备包括电路板,其中,所述电路板为本公开所提供的上述电路板。

[0136]

如上文中所述,所述电路板上设置有测试区,并且测试区内设置有加热板,通过加热板,可以快速对电路板的电路板本体升温、达到测试温度,从而可以提高测试效率,从而可以对新板材进行快速验证。

[0137]

本公开所提供的电路板的传输线可以为高速走线,所述电子设备可以为通信设

备。

[0138]

如上文中所述,本公开所提供的电路板中,集成了测试用组件(包括加热板、测试线),在对电路板进行测试时,不需要增加额外的加热和测温组件,节省了成本和空间。因此,所述电路板尤其适用于便携式设备。即,所述电子设备可以为便携式设备(例如,手机、平板电脑等电子设备)。

[0139]

本文已经公开了示例实施例,并且虽然采用了具体术语,但它们仅用于并仅应当被解释为一般说明性含义,并且不用于限制的目的。在一些实例中,对本领域技术人员显而易见的是,除非另外明确指出,否则可单独使用与特定实施例相结合描述的特征、特性和/或元素,或可与其他实施例相结合描述的特征、特性和/或元件组合使用。因此,本领域技术人员将理解,在不脱离由所附的权利要求阐明的本发明的范围的情况下,可进行各种形式和细节上的改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1