金属塑胶结合件及包含其的电子设备的制作方法

1.本实用新型涉及一种金属塑胶结合件及包含其的电子设备。

背景技术:

2.现有技术中的金属塑胶结合件中的合金经过压铸后,其铸件上的渣包都只能通过cnc加工的方式去除,需要大量的cnc机台采用成型刀具才能完成;而cnc加工效率低,成本较高。如果cnc加工出现残料(渣包未加工干净),则会导致注塑时塑胶模具行位碰撞残料导致合金掉粉,合金掉粉会使塑胶模具压模或者是被填充至产品表面造成外观不良,从而严重影响塑胶模具寿命和注塑产品良率。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中金属塑胶结合件在注塑时合金掉粉,而造成外观不良及影响塑胶模具寿命和注塑产品良率的缺陷,提供一种金属塑胶结合件及包含其的电子设备。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.一种金属塑胶结合件,所述金属塑胶结合件包括压铸成型的合金件和注塑于所述合金件上的塑胶件,其特点在于,所述塑胶件至少包裹所述合金件的第一表面,所述第一表面是指所述合金件的铸件被去除渣包后的表面。

6.在本方案中,塑胶件包裹去除渣包后的表面,避免渣包加工不干净导致的合金残料与塑胶模具行位碰撞掉粉,从而提升塑胶模具寿命和注塑良率;另外,由于塑胶件包裹该表面,对于该表面的加工要求会降低,也能节省加工成本。

7.较佳地,所述第一表面是由冲压模具冲切所述合金件的铸件上的渣包形成的切面。

8.在本方案中,通过冲压模具冲切铸件上的渣包形成第一表面,相比cnc加工,效率明显提高,大幅节约加工成本。

9.较佳地,所述合金件包括连接部,所述连接部设置于所述合金件的一侧;所述塑胶件注塑于所述连接部的外表面上,所述连接部的外表面中的部分表面为所述第一表面。

10.在本方案中,合金件注塑于连接部上,连接面中的一部分为第一表面,从而连接面更大,连接强度也更大。

11.较佳地,所述连接部为阶梯状,包括依次连接的第一连接面、第二连接面、第三连接面和第四连接面,所述塑胶件包裹所述第一连接面、所述第二连接面、所述第三连接面和所述第四连接面。

12.在本方案中,阶梯状的连接部,能够形成横向和纵向的连接,相比单一的连接方向,其稳定性更佳。

13.较佳地,所述第一连接面、所述第二连接面、所述第三连接面和所述第四连接面中至少一个面为所述第一表面。

14.在具体实施时,铸件渣包所在面可以是连接面中的任意一个或多个连接面,可以根据具体的压铸情况而设定。

15.较佳地,所述第一表面位于所述合金件一侧的侧壁上,所述塑胶件沿着所述第一表面所在侧壁的斜度延伸并包裹所述第一表面。

16.在本方案中,塑胶件沿着第一表面所在侧壁的斜度延伸并包裹第一表面,可以使得结合件注塑后的外形一致。

17.较佳地,所述合金为铝合金。

18.一种电子设备,其特点在于,所述电子设备包括如上述的金属塑胶结合件。

19.在本方案中,电子设备通过采用上述的金属塑胶结合件,能够避免渣包加工不干净导致的合金残料与塑胶模具行位碰撞掉粉,从而提升塑胶模具寿命和注塑良率;另外,由于塑胶件包裹该表面,对于该表面的加工要求会降低,也能节省加工成本。

20.本实用新型的积极进步效果在于:本实用新型中的塑胶件包裹去除渣包后的合金表面,从而避免渣包加工不干净导致的合金残料与塑胶模具行位碰撞掉粉,提升塑胶模具寿命和注塑良率;另外,由于塑胶件包裹该表面,对于该表面的加工要求会降低,也能节省加工成本。

附图说明

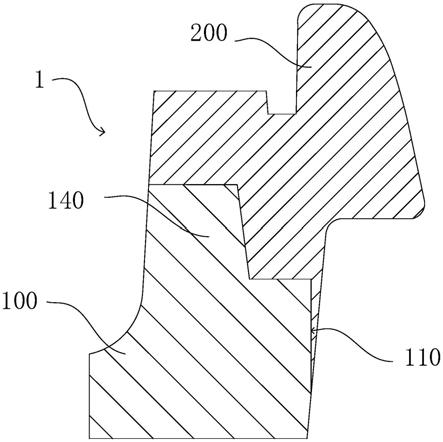

21.图1为本实用新型实施例提供的一种金属塑胶结合件的剖面示意图;

22.图2为本实用新型中的一种结合件的铸件的结构示意图;

23.图3为本实用新型中的另一种结合件的铸件的结构示意图。

24.附图标记说明

25.金属塑胶结合件1

26.合金件100

27.第一表面110

28.铸件120

29.渣包130

30.连接部140

31.第一连接面141

32.第二连接面142

33.第三连接面143

34.第四连接面144

35.塑胶件200

具体实施方式

36.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

37.本实用新型实施例提供了一种金属塑胶结合件,如图1所示,为金属塑胶结合件1的剖面示意图,金属塑胶结合件1包括压铸成型的合金件100和注塑于合金件100的塑胶件200,塑胶件200至少包裹合金件100的第一表面110,第一表面110是指合金件100的铸件被

去除渣包后的表面。塑胶件200包裹去除渣包后的表面,避免渣包加工不干净导致的合金残料与塑胶模具行位碰撞掉粉,从而提升塑胶模具寿命和注塑良率;另外,由于塑胶件200包裹该表面,对于该表面的加工要求会降低,也能节省加工成本。

38.作为一种较佳地实施方式,第一表面110是由冲压模具冲切合金件100的铸件上的渣包形成的切面。通过冲压模具冲切铸件上的渣包形成第一表面110,相比cnc加工,效率明显提高,大幅节约加工成本。

39.作为一种较佳地实施方式,如图1所示,合金件100包括连接部140,连接部140设置于合金件100的一侧;塑胶件200注塑于连接部140的外表面上,连接部140的外表面中的部分表面为第一表面110。从而增大连接面积,增强连接强度。

40.作为一种较佳地实施方式,如图1-3所示,连接部140为阶梯状,包括依次连接的第一连接面141、第二连接面142、第三连接面143和第四连接面144,塑胶件200包裹第一连接面141、第二连接面142、第三连接面143和第四连接面144。

41.进一步的,如图1-3所示,第一连接面141和第三连接面143为竖向的连接面,第二连接面142和第四连接面144为横向的连接面;该阶梯状的连接部140,能够形成横向和纵向的连接,相比单一的连接方向,其稳定性更佳。

42.作为一种较佳地实施方式,第一连接面141、第二连接面142、第三连接面143和第四连接面144中至少一个面为第一表面110。

43.在具体实施时,铸件120的渣包130所在面可以是连接面中的任意一个或多个连接面,可以根据具体的压铸情况而设定。

44.如图2所示,其中图中虚线部分为铸件120上的渣包130,该渣包130存在于第一连接面141上。当合金件100压铸成型后,形成如图2中所示的铸件120,通过冲压模具冲切虚线部分的渣包130得到合金件100。再将合金件100放入塑胶模具内二次成型,塑胶注塑于连接部140上并包裹第一连接面141也即第一表面110。

45.如图3所示,其中图中虚线部分为铸件120上的渣包130,该渣包130存在于第二连接面142和第三连接面143上。当合金件100压铸成型后,形成如图3中所示的铸件120,通过冲压模具冲切虚线部分的渣包130得到合金件100。再将合金件100放入塑胶模具内二次成型,塑胶注塑于连接部140上并包裹第二连接面142和第三连接面143也即第一表面110。

46.作为一种较佳地实施方式,如图1所示,第一表面110位于合金件100一侧的侧壁上,塑胶件200沿着第一表面110所在侧壁的斜度延伸并包裹第一表面110。塑胶件200沿着第一表面110所在侧壁的斜度延伸并包裹第一表面110,可以使得结合件注塑后的外形一致。

47.作为一种较佳地实施方式,合金为铝合金。

48.本实用新型实施例还提供了一种电子设备,电子设备包括如上述的金属塑胶结合件1。电子设备通过采用上述的金属塑胶结合件1,能够避免渣包加工不干净导致的合金残料与塑胶模具行位碰撞掉粉,从而提升塑胶模具寿命和注塑良率;另外,由于塑胶件200包裹该表面,对于该表面的加工要求会降低,也能节省加工成本。

49.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,

但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1