一种电动车控制器的制作方法

1.本实用新型涉及电动车技术领域,更具体地说,它涉及一种电动车的控制器。

背景技术:

2.电动车控制器是电动车重要四大件之一,是电动车的“大脑”,控制着电动车的启动、运行、进退、速度、停止,电动车如果控制器出问题就会寸步难行。

3.电动车中作为普通老百姓代步工具的二轮自行车类型的全年产量已经达到近五千万辆数量级,加上外卖/快递电动两轮车、休闲电动车、电动三轮车等,数量已经非常巨大,而作为主要零件的控制器的性能已经严重影响电动车的产品质量以及生产工艺和成本。

4.中国专利[申请号201220565888.x,授权公告号cn202931712u]公开了一种防水控制器,包括内部安装有电路器件的机壳、与机壳中电路器件相连且主要由多根导线组成的导线束和安装于所述机壳上且可供所述导线束穿过的盖板;导线束从盖板孔洞中穿出与外部电气连接。

[0005]

201120455341.x号专利公开了电动车三挡分流控制器的结构,线路板装在控制器壳体中,控制器一端引入引出一堆导线。

[0006]

随着电子技术的发展,特别是芯片技术的发展,电路越来越简单,体积越来越小,但另一方面,随着对电动车驱动力的要求越来越高,控制器服务的功率越来越大,二大功率意味着导线截面积的大大增加,同时,电动车的升级换代使得控制器除了大功率的输入输出以外,还不断增加服务的内容,包括除了应该有的电门锁、速度控制外,近年来大大增加了速度选择、仪表通讯、防盗等功能,厂家为了今后功能的拓展方便还预留出接口;这些要求使得控制器的输入输出功率线不断加粗,其它控制线数量大大增加;

[0007]

在这种状况下,上述二个专利所反映的结构方式已经严重影响控制器的体积限制,另外,由于引出较多柔软的导线,一是生产过程导线需要手工插装效率低下,工艺成本成倍增加;二是多根柔软导线密封较难处理,防水效果不好;三是每根导线都需要连接端子与整车线缆连接,并且各种导线长短不一,不但增加成本,包括控制器的生产成本和电动车的组装工艺成本,而且连接可靠性低,总体品质没有保障,今后维修也极为不便。

[0008]

中国专利[申请号201720022395.4,授权公告号cn206323688u公开了一种电动车控制器,控制器采用上下壳体加端盖的结构,上壳体采用绝缘的塑性材料,上下壳体采用挤压卡扣连接,上下壳体之间以及上下壳体与左右端盖之间分别采用密封条和绝缘密封胶垫起到密封,输入和输出接口以及数据接口均设置上壳体上。

[0009]

这种结构存在几方面不足:一是塑料壳体材质散热效果差,一半塑料壳体一半铝合金壳体的组合结构,由于塑料相比于金属难以传导热量,使得控制器整体散热表面积较小;二是控制器结构及分体结合部等位置安装的密封胶垫需要有持续的压紧力才能保持密封,而塑料结构壳体机械强度较低,且塑料受高温容易产生不可逆变形,失去密封所需要的持续压紧力;三是塑料壳不利于控制器屏蔽电磁干扰;四是塑料壳体与铝合金散热壳体配

合的分体式结构,密封点较多,密封难度较大,防水效果不好。

技术实现要素:

[0010]

针对现有技术各方面存在的上述问题,设计一个结构合理,散热效率高,体积小,采用能有效屏蔽电磁干扰的整体金属结构的控制器,服务于这么巨大数量级的电动车产量,而且能够使得不但控制器的成本低,而且很好地服务于电动车的安装/维修,提升电动车整车产品的质量和电控系统的连接便捷性、可靠性,还需要考虑控制器应当具备良好的防水性能、散热性能和机械强度/刚度,是本实用新型的待解决的技术问题。

[0011]

本实用新型主要采用如下技术方案:

[0012]

一种电动车控制器,包括壳体、接线座、排针插座、线路板、和设置在壳体二端的端盖;壳体采用拉伸型材制造,壳体外表面分为平整面和散热筋面,其特征在于:在壳体的平整面上,壳体上部二端分别开有动力电源输入和输出的接线座缺口安装所述的输入和输出接线座,壳体侧边开有控制线排针插座孔安装排针插座;所述壳体内部设有用于容纳线路板的空腔,壳体上部内对应接线座缺口侧,制有贯通的接线座定位的凸筋,壳体底部或者二侧边内,制有贯通的供安装线路板的定位件用的槽道;壳体内制有与线路板上的功率管贴合的导热面;导热面所对应的壳体外部周围设置有散热筋。这里的“周围”特指壳体整个横截面的外部四周。

[0013]

进一步,壳体内与线路板上的功率管贴合的导热面位于壳体内角位置,比较优选的方案是导热面是一个与水平面有夹角的斜面,比较好的夹角范围是15

‑

45度。为了贴合功率管,包括平常在电动车控制器中广泛应用的mos管到导热面,使得散热效果符合设计要求,在壳体导热面旁安有一个压持功率管到导热面的弹性件。

[0014]

壳体上部呈台阶状,排针插座安装于台阶下部,即高度低的部分,接线座安装于台阶上部。这样的布置使得最后的控制器产品整齐一致性强,因为台阶低的排针插座最后会与电动车的插头连接,因插座本身较高,所以控制器插座尽可能矮,使最后插头装上后不会太高,产品的一致性和协调性强。

[0015]

壳体外周布置的散热筋,可以提高控制器散热效率,防止控制器内部温度过高影响性能,壳体外周边大部分面积用来布置散热筋,使得整个壳体的体积可以做得比较小,节省材料和成本,另外,散热筋使得整个壳体的强度和刚度大大提高,而且,整个壳体产品后期机加工工作量大大降低,所以,最好的设计是在整个壳体外周边投影长度的60

‑

80%部分布置有散热筋,除了上面提到的平整面以外,一般还需要一个贴产品标签的平整面,除此以外,尽可能布置成散热面;

[0016]

壳体内上表面定位用的凸筋,服务于动力电源输入和输出接线座的左右定位,在整个壳体中贯通,最少有一条,此时壳体上部台阶设计的侧边起了接线座一侧的安装定位作用,优选的方案是二条,因为,即便壳体上部形成台阶的侧壁起了其中一侧的定位作用,但壳体二端的接线座分别对应输入、输出的二条、三条电线,一般接线座最优成本设计会使得其宽度不同,靠二条凸筋分别服务于二个不同宽度的接线座的另外一侧定位,依此需求,凸筋设计还可以是三条或者四条;

[0017]

定位线路板的定位件可以在壳体侧壁,也可以在线路板下方,即线路板的定位件的安装槽道贯通整个壳体,可以位于壳体二侧,也可以位于壳座体下部,还可以都设置,服

务于线路板更好的定位;

[0018]

电源输入和输出的接线座由座体和金属导体连接件组成,金属导体连接件穿过座体,座体下部制有与线路板配合的安装柱,座体外边缘制有胶槽翻边,对应端盖位置的第一翻边高度最低,座体二侧与凸筋配合的第二翻边高度其次,与壳体空腔顶部平面处配合的第三翻边高度最高。设计这样的翻边,与座体结构可以形成凹槽用于灌胶密封结构,另外,翻边的高度不同,包括上面提到的第一翻边、第二翻边和第三翻边,就是为了与整体的金属壳体配合,更好解决配合结构和密封防水结构的安排;

[0019]

对于排针插座,基本结构与接线座类似,但翻边的高度一致,因为安装排针插座位置的金属壳体是一个平面通孔。

[0020]

其中金属导体连接件与座体之间需要密封,防止水从此进入,密封的方法有涂胶密封,也可以通过座体与金属导体过盈配合来实现密封。

[0021]

在电动车领域,上文提到的电源输入接线座也有称为电源线插座,是控制器与供电蓄电池的电路线缆连接口,一般是二根电线;另外,上文提到的电源输出接线座,也有称为相线接线插座,是控制器与驱动电机的电路线缆连接口,一般为三根线,排针插座则是控制器与车辆控制或通讯线缆的连接口。

[0022]

上面提到的壳体上开设有三个缺口,分别用于安装输入的电源接线插座、输出的相线接线插座和控制的排针插座,形成电源接线插座缺口、相线接线插座缺口和排针座缺口,所述电源接线插座缺口和相线接线插座缺口分别连通壳体左右两端,这样的设置使得功率越来越大的控制器能够有效分散输入输出功率导线的安装,保持整个控制器比较合理的体积,同时避免现有技术杂乱的一堆导线带来的问题;但这个布局必须考虑控制器的制造、安装的方便性和低成本,所提到的二端的接线座和排针插座,必须最先安装焊接到线路板上,由于接线座和插座安装到金属壳体上有防水的结构要求,二端的接线座和排针插座在安装到控制器上时,接线座和排针插座应该露出壳体,即形成一个二头翘起的接线座和中间高起的排针插座的结构,此时,必须把安装好接线座、排针插座及电路元器件的整个线路板伸入整体结构的壳体中,壳体内部在高度方向必须具有一定的空腔,整个线路板伸入后,向上提升到接线座与壳体缺口安装到位,最后应用壳体内二侧边或者底边设立的槽道,让定位线路板的定位结构件,能够安装到槽道内,实现线路板的安装固定和限位。

[0023]

采用这种拉伸型材,特别是铝型材,一次性完成各种结构部署,大大节省加工成本和壳体安装的方便性带来的工艺成本,并且产品一致性好,品质能够有效保证,所制造组装出来的控制器,能有效解决目前的现有技术中所有存在的待解决的技术问题。

[0024]

所述壳体为拉伸铝型材,在壳体外围设置有若干散热筋,开设有缺口的壳体部位的外表面呈平面状、不设散热筋,便于减小加工缺口时的冲裁力以及提供控制器产品标签粘贴的平面。

[0025]

与现有技术相比,本实用新型的创新点及优势如下:

[0026]

1、解决了以前用整体铝型材壳就要从端盖上引出线束并制作接线端子作为连接口与整车电缆线束进行连接,而做无线束连接口又只能采用分体式的上下两个壳体组合结构的矛盾问题。不但解决了用引出线束增加成本且连接可靠性不高,线束防水困难等问题,也解决了分体式组合结构密封点太多,加之现有技术基本都采用塑料上壳与铝合金下壳的组合结构,塑料材质的上壳容易高温变形导致密封失效,同时塑料壳体又不具备电磁屏蔽

作用等问题。

[0027]

2.、在拉伸铝型材的壳体表面仅开设供接线座安装的缺口,密封点减少,防水可靠性高,且铝型材加工一致性较好,结构简单、工艺性好,制造成本低。

[0028]

3.、整体式铝型材外壳加端部金属端盖,控制器整体外围结构全是金属材料,控制器散热表面积大,散热效果好,且全金属壳体形成了一个金属屏蔽罩,大大提高了控制器的电磁干扰屏蔽效果。

[0029]

4.、接线座与铝型材外壳密封处,既可采用注胶式密封,又可采用密封胶垫密封,采用注胶密封方式时接线座与壳体就无需持续压紧力,消除了电路板上的承受压力。采用密封垫防水密封铝合金外壳不会受高温变形,可稳定的保持密封所需的持续张力。

[0030]

5、整体结构的巧妙设计,解决了生产品质能够保证的问题,也提高了生产加工的效率,标准化程度大大提高,同时,为整车生产的工艺成本降低以及整车质量品质的提高提供了控制器的贡献。

附图说明

[0031]

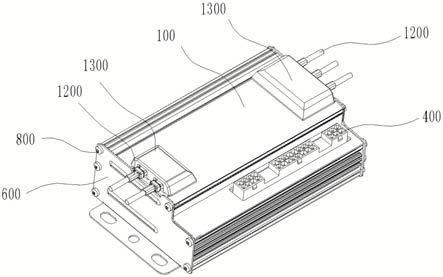

图1是整个控制器的立体结构示意图;

[0032]

图2是控制器壳体的立体结构示意图;

[0033]

图3是反映控制器组成的一个实施例的爆炸图;

[0034]

图4是对应图1的控制器部分结构俯视图;

[0035]

图5是反映控制器壳体的横断面剖视结构示意图;

[0036]

图6是电源输入接线座端安装到壳体内的横向剖视示意图;

[0037]

图7是电源输出接线座端安装到壳体内的横向剖视示意图;

[0038]

图8是整个控制器反映二端接线座与壳体安装结构的纵向剖视图;

[0039]

图9是反映接线座的立体结构示意图;

[0040]

图10是反映排针插座的立体结构示意图;

[0041]

图11是反映平面形式的导热面的一个实施例的剖视图;

[0042]

图12是反映立面形式的导热面的一个实施例的剖视图;

[0043]

图13是一种实施例中线路板依靠壳体二侧边设置的导槽中的定位件安装的剖视示意图;

[0044]

图14是另一种实施例中线路板依靠壳体二侧边设置的导槽中的定位件安装的剖视示意图;

[0045]

图15是线路板依靠壳体侧边和底边设置的导槽中的定位件安装的剖视示意图;

[0046]

图16是对应图15方案下,线路板与支承柱之间结构关系的立体图。

[0047]

100壳体、200输入接线座、300输出接线座、400排针插座、500线路板、600端盖、108平整面、109散热筋面、101输入接线座缺口、102输出接线座缺口、103控制线排针插座孔、104导热面、105线路板定位件槽道、106凸筋、107空腔、110散热筋、111台阶、112功率管压持弹片槽道、113螺丝孔槽道、114防水垫定位槽道、700防水垫、800紧固件、900线路板定位件、1000功率管、1100弹性件、1200接线端子、1300护盖、1400胶、301座体/401排针座体、302/402金属导体连接件、安装柱503/403、304第一翻边、305第二翻边、306第三翻边、307缺口、308u型槽、309围壁、7限位凸起。

具体实施方式

[0048]

下面结合全部附图对本实用新型做进一步阐述:

[0049]

尤其参见图1至图6所示,一种电动车控制器,包括壳体100、输入接线座200、输出接线座300、排针插座400、线路板500和设置在壳体100二端的端盖600;壳体100采用拉伸型材制造,壳体100外表面分为平整面108和散热筋面109,在壳体的平整面108上,壳体100上部二端分别开有动力电源输入接线座缺口101和输出接线座缺口102安装所述的输入接线座200和输出接线座300,壳体100侧边开有控制线排针插座孔103安装排针插座400;所述壳体100内部设有用于容纳线路板的空腔107,壳体100上部内对应接线座缺口侧,制有贯通的接线座定位的凸筋106,壳体100底部或者二侧边内,制有贯通的供安装线路板500的线路板定位件900用的线路板定位件槽道105;壳体100内制有与线路板500上的功率管1000贴合的导热面104;壳体100整个横截面的四周投影长度上,制有散热筋110的长度占总长度的50

‑

80%。

[0050]

进一步,壳体100内与线路板500上的功率管1000贴合的导热面104位于壳体100内角位置,比较优选的方案是导热面104是一个与水平面有夹角的斜面,比较好的夹角范围是15

‑

45度。为了贴合功率管1000,包括平常在电动车控制器中广泛应用的mos管到导热面104,使得散热效果符合设计要求,在壳体100导热面104旁安有一个压持功率管1000到导热面的弹性件1100,弹性件1100采用呈梳柄部弯折的梳子状弹簧片,弹性件1100通过功率管压持弹片槽道112将功率管1000压持到导热面104上。

[0051]

参见图1至图7、图11至图15所示,壳体100上部呈台阶状,排针插座400安装于台阶111下部,即高度低的部分,接线座安装于台阶111上部。这样的布置使得最后的控制器产品整齐平整,因为台阶111低的排针插座400最后会与电动车的对应插头连接,插头连接后的高度不至于太高,减少插头与其他部件干涉的风险,提高了产品整体的一致性和协调性,外观整洁、便于安装操作。

[0052]

参见图1至图7所示,壳体100外周布置的散热筋110,可以提高控制器散热效率,防止控制器内部温度过高影响性能,壳体100外周边大部分面积用来布置散热筋110,使得整个壳体100的体积可以做得比较小,节省材料和成本,另外,散热筋110使得整个壳体100的强度和刚度大大提高,而且,整个壳体100产品后期机加工工作量大大降低,所以,最好的设计是在整个壳体外周边投影长度的60

‑

80%部分布置有散热筋110,除了上面提到的平整面108以外,一般还需要一个贴产品标签的平整面,除此以外,尽可能布置成散热筋面109。

[0053]

壳体100内上表面定位用的凸筋106,服务于动力电源输入接线座200和输出接线座300的左右定位,在整个壳体100中贯通,最少有一条,此时壳体100上部台阶111设计的侧边起了接线座一侧的安装定位作用,优选的方案是二条,因为,即便壳体100上部形成台阶111的侧壁起了其中一侧的定位作用,但壳体100二端的接线座分别对应输入、输出的二条、三条电线,一般接线座最优成本设计会使得其宽度不同,靠二条凸筋106分别服务于二个不同宽度的接线座的另外一侧定位,依此需求,凸筋106设计还可以是三条或者四条。

[0054]

参见图13至图15所示,定位线路板500的定位件900可以在壳体100侧壁,也可以在线路板500下方,即用于安装线路板500的定位件900的线路板定位件槽道105贯通整个壳体100,可以位于壳体100二侧,也可以位于壳体100内腔下部,还可以都设置,服务于线路板500更好的定位。优选地,在如图13至图16所示的各种实施例中,定位件900可以是如附图标

记9001、9002、9003所示的情形。优选地,线路板定位件槽道105可以是如附图标记1051、1052所示的情形。

[0055]

参见图9所示,电源输入和输出的接线座由座体301/排针插座由排针座体401和金属导体连接件302/402组成,金属导体连接件302/402穿过座体301/排针座体401,座体301/排针座体401下部制有与线路板500配合的安装柱503/403,座体301外边缘制有胶槽翻边,对应端盖600位置的第一翻边304高度最低,座体301二侧与凸筋106配合的第二翻边305高度其次,与壳体100空腔107顶部平面处配合的第三翻边306高度最高。设计这样的翻边,与座体301/排针座体401的附属结构可以形成凹槽用于灌胶密封结构,另外,翻边的高度不同,包括上面提到的第一翻边304、第二翻边305和第三翻边306,就是为了与整体的金属壳体配合,更好解决配合结构和密封防水结构的安排。

[0056]

参见图10所示,对于排针插座400,基本结构与接线座类似,但翻边的高度一致,因为安装排针插座位置的金属壳体100是一个平面通孔。

[0057]

参见图9、图10所示,其中金属导体连接件302/402与座体301/排针座体401之间需要密封,防止水从此进入,密封的方法有涂胶密封,也可以通过座体与金属导体过盈配合来实现密封。

[0058]

在电动车领域,上文提到的输入接线座200也有称为电源线插座,是控制器与供电蓄电池的电路线缆连接口,一般是二根电线;另外,上文提到的输出接线座300,也有称为相线接线插座,是控制器与驱动电机的电路线缆连接口,一般为三根线,排针插座400则是控制器与车辆控制或通讯线缆的连接口。壳体100空腔107的顶部下凸形成相线接线座限位凸台,凸台呈台阶状,壳体100边缘对应位置设有接线座限位凸起,相线接线座限位缺口位于限位凸台和限位凸起之间,线路板500上固连有相线接线座,相线接线座限位凸台和相线接线座限位凸起通过限制相线接线座左右横向移动,从而达到限制线路板左右横向移动的目的。壳体100空腔107的顶部下凸形成电源接线座密封凸台,其下凸高度等于相线接线座限位凸台第一台阶高度。电源接线座密封凸台位于相线接线座凸台和接线座限位凸起之前,且靠近相线接线座凸台一侧,电源接线座缺口位于电源接线座密封凸台和接线座限位凸起之间。壳体100空腔107的底部设有两条用于放置线路板500支撑条的线路板定位件槽道105,线路板500支撑条向上撑起线路板500,将线路板500上的接线座贴近壳体100空腔107顶部,从而限制了线路板500的上下位移。

[0059]

相线接线座和电源接线座上设置有安装柱503和金属导体连接件302,例如金属导体连接件为铜引脚,铜引脚与线路板500上的电路焊接连通,安装柱503以卡接的方式固定在线路板500上,以增加接线座和线路板500的连接点,提高固连的稳定性。为了将各接线端子1200分开,相线接线座和电源接线座上设置有向出线端延伸的限位凸起7,两个限位凸起7间形成限位槽,接线端子1200安装固定在限位槽内,使接线端子两两分离,保证了电路的安全性。为防止接线端子1200裸露在外,相线接线座和电源接线座上均设置有护盖1300,与之相对应的是在相线接线座和电源接线座上设置有护盖卡扣筋,护盖卡扣筋设置在接线座两侧和出线侧的限位凸起7上。

[0060]

与排针插座400配合处的壳体100为平面状,所以将排针的翻边高度设置为四周等高,与排针座缺口处配合形成用于注胶1400的容胶槽。

[0061]

两侧的端盖600上黏附有防水垫700,端盖600处防水垫700与接线座处的注胶方式

保障了控制器整体的防护。优选地,端盖600与壳体100通过紧固件800相连接,更优选地,紧固件为螺丝钉,通过螺丝孔槽道113、防水垫定位槽道114将防水垫700和端盖600安装到壳体100上。

[0062]

壳体100空腔107的底部一角设置有供功率管1000,例如mos管,固定和散热的斜面凸台,当线路板500固定安装到位后,将mos管引脚弯折,mos与斜面凸台贴合,再用弹性件1100,例如压紧弹簧片,将mos管压紧在斜面凸台上。

[0063]

电源接线座、相线接线座和排针座的边缘位置四周均设置有向上凸起的翻边,与接线座上的围壁309形成u型槽308用于注胶。电源接线座为匹配电源接线座缺口处形状,将其胶槽翻边设置为不同高度,对应端盖600出线缺口位置的第一翻边304高度最低,与接线座限位凸起和电源接线座密封凸台配合处的第二翻边305高度其次,与壳体100空腔107顶部平面处配合的第三翻边306高度最高,装配完成后,高低不一的翻边与壳体100和端盖600相互配合形成了用于注胶的容胶槽。同样地,相线接线座为匹配相线接线座缺口处形状,亦将其胶槽翻边设置为不同高度,对应端盖600出线缺口位置的第一翻边304高度最低,与相线接线座限位凸台和相线限位凸起配合处的第二翻边305高度其次,与壳体100空腔107顶部平面处配合的第三翻边306高度最高,在第三翻边306处设有缺口307,以避让电源接线座密封凸台,装配完成后,高低不一的翻边与壳体100和端盖600相互配合形成了用于注胶1400的容胶槽。

[0064]

上面提到的壳体上开设有三个缺口,分别用于安装输入的电源接线插座、输出的相线接线插座和控制的排针插座,形成电源接线插座缺口、相线接线插座缺口和排针座缺口,所述电源接线插座缺口和相线接线插座缺口分别连通壳体左右两端,这样的设置使得功率越来越大的控制器能够有效分散输入输出功率导线的安装,保持整个控制器比较合理的体积,同时避免现有技术杂乱的一堆导线带来的问题;但这个布局必须考虑控制器的制造、安装的方便性,所提到的二端的接线座和排针插座,必须最先安装焊接到线路板上,由于接线座和插座安装到金属壳体上有防水的结构要求,二端的接线座和排针插座在安装到控制器上时,接线座和排针插座应该露出壳体,即形成一个二头翘起的接线座和中间高起的排针插座的结构,此时,必须把安装好接线座、排针插座及电路元器件的整个线路板伸入整体结构的壳体中,壳体内部在高度方向必须具有一定的空腔,整个线路板伸入后,向上提升到接线座与壳体缺口安装到位,最后应用壳体内二侧边或者底边设立的槽道,让定位线路板的定位结构件,能够安装到槽道内。

[0065]

采用这种拉伸型材,特别是铝型材,一次性完成各种结构部署,大大节省加工成本和壳体安装的方便性带来的工艺成本,并且产品一致性好,品质能够有效保证,所制造组装出来的控制器,能有效解决目前的现有技术中所有存在的待解决的技术问题。

[0066]

所述壳体100为拉伸铝型材,在壳体100外围设置有若干散热筋110,开设有缺口的壳体100部位的外表面呈平面状、不设散热筋,便于减小加工缺口时的冲裁力以及提供控制器产品标签粘贴的平面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1