电路板及其制作方法与流程

1.本技术涉及电路板领域,尤其涉及一种能够降低信号损耗和成本的电路板的制作方法。

背景技术:

2.电子信号传输中,造成高频传输的信号线路信号损失的一大主因是导体损耗。若金属箔的表面粗糙度,则导电电阻会因趋肤效应而增大,其结果会导致高频区域的传输损耗增大。为此,目前选用未粗糙化或低粗糙化的铜箔,例如,超低轮廓(vlp)铜箔或通讯用极低轮廓(hvlp)铜箔,以降低信号损失。然而,表面粗糙度较低的铜箔价格昂贵,导致印刷电路板的材料成本高;且表面粗糙度较低的铜箔与树脂结合力差,易有可靠性问题。

技术实现要素:

3.有鉴于此,有必要提供一种能够解决上述技术问题的电路板及其制作方法。

4.本技术第一方面提供一种电路板的制作方法,包括以下步骤:

5.提供覆金属板,所述覆金属板包括绝缘层和设置于所述绝缘层上的金属箔层,所述金属箔层包括与所述绝缘层相接触的第一表面以及背离所述绝缘层的第二表面;

6.对所述第二表面进行物理性表面处理,以降低所述第二表面的表面粗糙度;

7.在所述金属箔层上进行线路制作形成导电层,得到电路基板。

8.在一些实施方式中,“对所述第二表面进行物理性表面处理”的步骤包括:选用目数大于1000的尼龙刷轮,所述尼龙砂轮进行高速旋转,所述覆金属板水平输送并与所述尼龙砂轮相接触以使所述尼龙砂轮对所述第二表面进行刷磨处理,其中,所述尼龙砂轮的刷磨压力为1.8kg/cm2,所述覆金属板的输送速度为1.8m/min。

9.在一些实施方式中,“对所述第二表面进行物理性表面处理”的步骤包括:所述覆金属板水平输送,喷砂机高速喷出目数大于400的砂粒至所述第二表面,其中,喷砂压力为2.5kg/cm2,覆金属板的输送速度为1.7m/min。

10.在一些实施方式中,所述金属箔层为反转铜箔。

11.在一些实施方式中,所述绝缘层的材质为玻璃纤维预浸材料或碳纤维预浸材料。

12.在一些实施方式中,进行线路制作之前,所述电路板的制作方法还包括:对所述覆金属板进行化学处理,以在所述金属箔层的表面形成防氧化层。

13.在一些实施方式中,所述电路板的制作方法还包括:将多个电路基板和多个半固化片压合在一起,得到电路板。

14.在一些实施方式中,在压合前,所述电路板的制作方法还包括:对所述电路基板进行棕化。

15.本技术第二方面提供一种电路板,包括电路基板,所述电路基板包括绝缘层以及设置于所述绝缘层上的金属箔层,所述金属箔层包括与所述绝缘层相接触的第一表面以及背离所述绝缘层的第二表面,所述第二表面的表面粗糙度小于所述第一表面的表面粗糙

度。

16.在一些实施方式中,所述金属箔层为反转铜箔。

17.本技术提供的电路板及其制作方法中,相较vlp铜箔和hvlp铜箔,所述覆金属板选用表面粗糙度较高的金属箔层,以提高所述金属箔层与所述绝缘层的结合力,提高剥离强度。且,本技术在维持表面粗糙度较高的金属箔层的剥离优势的前提下,在制作线路前,通过物理性表面处理,降低了所述金属箔层背离所述绝缘层的第二表面的表面粗糙度,从而避免因趋肤效应导致信号损失过高的问题。另外,相较表面粗糙度较低的金属箔层,表面粗糙度较高的金属箔层的成本更低,本技术在合理成本控制下,可使电路板达到预设的信号损失程度。

附图说明

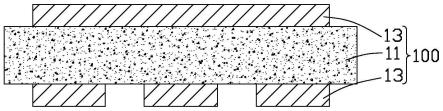

18.图1为本技术一实施方式提供的覆金属板的截面示意图。

19.图2为对图1所示覆金属板进行刷磨处理的示意图。

20.图3为对图1所示覆金属板进行喷砂处理的示意图。

21.图4为本技术一实施方式提供的电路基板的截面示意图。

22.主要元件符号说明

23.覆金属板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

24.绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

25.金属箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

26.第一表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

27.第二表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

28.尼龙砂轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210

29.喷砂机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220

30.导电层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

31.电路基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

32.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

33.下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

34.本技术提供一种电路板的制作方法,其包括以下步骤。

35.步骤s1,请参阅图1,提供覆金属板10,所述覆金属板10包括绝缘层11以及设置于所述绝缘层11上的金属箔层12。

36.本实施方式中,所述金属箔层12设置于所述绝缘层11相对的两个表面上。所述金属箔层12可设置于所述绝缘层11的一个表面,本技术不作限制。

37.所述绝缘层11的材质可以为刚性材料,例如为玻璃纤维预浸材料(glass fiber prepreg)、碳纤维预浸材料(carbon fiber prepreg)等;所述绝缘层11的材质可以为柔性

材料,例如为聚酰亚胺、环氧树脂等。

38.所述金属箔层12包括相对设置的第一表面121和第二表面122。所述第一表面121与所述绝缘层11相接触,所述第二表面122背离所述绝缘层11设置。所述第一表面121和所述第二表面122均为粗糙面,且所述第一表面121的表面粗糙度小于所述第二表面122的表面粗糙度。本实施方式中,所述金属箔层12为反转铜箔(rtf铜箔)。相较vlp铜箔或hvlp铜箔,rtf铜箔的成本更低,且rtf铜箔的表面粗糙度更高,由此提高了所述金属箔层12的剥离强度。

39.步骤s2,对所述第二表面122进行物理性表面处理,以降低所述第二表面122的表面粗糙度。物理性表面处理为刷磨处理或喷砂处理。

40.在一些实施方式中,选用目数高于1000的尼龙砂轮进行刷磨处理。请参阅图2,刷磨处理采用以下方式:尼龙砂轮210高速旋转,当所述覆金属板10水平走板至所述第二表面122与旋转的尼龙砂轮210接触时,所述尼龙砂轮210刷磨掉部分金属箔层,刷磨压力为1.8kg/cm2,覆金属板10的输送速度为1.8m/min。

41.在一些实施方式中,选用目数大于400的砂粒进行喷砂处理。请参阅图3,喷砂处理采用以下方式:所述覆金属板10水平走板,喷砂机220高速喷出砂粒至所述第二表面122,喷砂压力为2.5kg/cm2,覆金属板10的输送速度为1.7m/min。

42.将本技术的覆金属板10分别进行刷磨处理和喷砂处理,表面处理结果如表1所示。本技术经过刷磨处理或喷砂处理后,可明显降低表面粗糙度。

43.表1

[0044][0045]

为了使本技术的电路板显示出良好的高频特性,所述第二表面122的粗糙度尽量越低越好。因此,可根据实际需要,调整刷磨处理或喷砂处理工艺的工艺参数,使所述第二表面122的粗糙度尽可能降低。

[0046]

步骤s3,请参阅图4,在所述金属箔层上进行线路制作形成导电层13,得到电路基板100。在一些实施方式中,采用光刻工艺进行线路制作。

[0047]

在一些实施方式中,进行线路制作之前还包括:对所述覆金属板进行化学处理,以在所述金属箔层的表面形成防氧化层。

[0048]

步骤s4,将多个电路基板和多个半固化片压合在一起,得到电路板。

[0049]

在一些实施方式中,在压合前还包括:对所述电路基板进行棕化。棕化的作用是:第一,去除电路基板表面的油脂、杂物等,从而保证了电路基板面的清洁度;第二,棕化后使电路基板的表层金属箔层有一层均匀的绒毛,从而增加电路基板与半固化片pp的结合力,从而避免分层爆板等问题。

[0050]

在一些实施方式中,在压合后还包括:对电路板的外层进行铺铜处理形成覆铜层。电路板的外层覆铜可对内层信号提供额外的屏蔽防护,并能够提高电路板的散热能力。

[0051]

请参阅图4,本技术还提供一种电路板,其包括电路基板100。所述电路基板100包

括绝缘层11以及设置于所述绝缘层11上的金属箔层12。所述金属箔层12包括相对设置的第一表面121和第二表面122。所述第一表面121与所述绝缘层11相接触,所述第二表面122背离所述绝缘层11设置。所述第二表面122的表面粗糙度小于所述第一表面121的表面粗糙度。所述金属箔层12为反转铜箔。

[0052]

本技术实施方式提供的电路板及其制作方法中,所述覆金属板10选用相较vlp铜箔和hvlp铜箔具有更高表面粗糙度的反转铜箔作为金属箔层12,以提高所述金属箔层12与所述绝缘层11的结合力,提高剥离强度。且,本技术在维持表面粗糙度较高的金属箔层12的剥离优势的前提下,在制作线路前,通过物理性表面处理,降低了所述金属箔层12背离所述绝缘层11的第二表面122的表面粗糙度,从而避免因趋肤效应导致信号损失过高的问题。另外,相较表面粗糙度较低的金属箔层(vlp铜箔、hvlp铜箔),表面粗糙度较高的金属箔层(rtf铜箔)的成本更低,本技术在合理成本控制下,可使电路板达到预设的信号损失程度。

[0053]

以上所揭露的仅为本技术较佳实施方式而已,当然不能以此来限定本技术之权利范围,因此依本技术所作的等同变化,仍属本技术所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1