一种具有延迟干烧的发热模块及其制作方法与流程

1.本发明涉及加热技术领域,特别是涉及一种具有延迟干烧的发热模块及其制作方法。

背景技术:

2.现有的厚膜或纳米稀土发热装置的干烧保护都是采用温控器来防止干烧现象,但温控器具有反应时延,导致有时在发热装置表面温度过高、甚至烧坏的情况下,温控器才感应进行防干烧保护。

3.因此,需要将温控器的时延控制在10s以内,才能可靠实现干烧保护,但如此会造成温控器的成本过高,使得整个发热装置成本上升。

4.为此,现有采用在发热线路中设置薄弱点的方式,虽然能够到达干烧保护,但发热装置的维修成本高。

5.现有技术中,还提供一种在发热线路中设置断路,并通过一热动作部件使一可在自重下掉落的导电块固定在断路位置,来导通发热线路;其虽然在干烧保护后能够恢复发热装置,但对于消费者来说,维修极其不便。

技术实现要素:

6.本发明的目的在于克服以上所述的缺点,提供一种具有延迟干烧的发热模块。

7.为实现上述目的,本发明的具体方案如下:一种具有延迟干烧的发热模块,包括基材以及设于基材表面上的发热单元回路,所述发热单元回路具有线路集中区域;其中,在所述线路集中区域间隔设有若干个与发热单元回路的部分电性并联或串联的导体单元。

8.本发明进一步地,所述导体单元的材料为金属材料。

9.本发明进一步地,所述导体单元的电阻远小于发热单元回路与导体单元相对应部分的电阻。

10.本发明进一步地,所述线路集中区域内相邻发热单元回路部分之间的间距为0.4~10mm。

11.本发明进一步地,所述发热单元回路的线路宽度为0.2~10mm。

12.本发明进一步地,所述线路集中区域的发热单元回路部分的线路宽度为1.2~10mm。

13.本发明进一步地,所述线路集中区域的发热单元回路部分的线路宽度为1.2~10mm。

14.本发明进一步地,所述线路集中区域内相邻发热单元回路部分之间的间距为0.4~10mm。

15.本发明进一步地,所述发热单元回路包括电阻发热层、导电层和绝缘覆盖层,所述电阻发热层、导电层、绝缘覆盖层经过印刷烧结在基材上;其中,导体单元与导电层同步印

刷烧结,并与电阻发热层的部分电性并联或串联。

16.本发明的有益效果为:本发明通过在发热单元回路上电性并联或串联若干个导体单元,从而有效延迟发生干烧的时间,以满足现有温控器的响应时间,干烧保护效果更好,且不存在干烧保护后的维修不便的问题,使用更加方便。

17.本发明还提供了一种上述发热模块的制作方法,包括如下步骤:在基材表面印刷烧结电阻发热层;在电阻发热层上印刷烧结导电层和若干个导体单元,且使若干导体单元间隔分布于电阻发热层的排线集中区域内,并分别与对应的电阻发热层部分电性并联或串联;在导电层和若干个导体单元上印刷烧结绝缘覆盖层。

18.本发明的有益效果为:本发明的制作工艺简单,成本低,制作出的发热模块表面平整,能够在使用过程中有效延迟干烧发生的时间,以满足现有温控器的响应时间,干烧保护效果更好,且不存在干烧保护后的维修不便的问题,使用更加方便。

附图说明

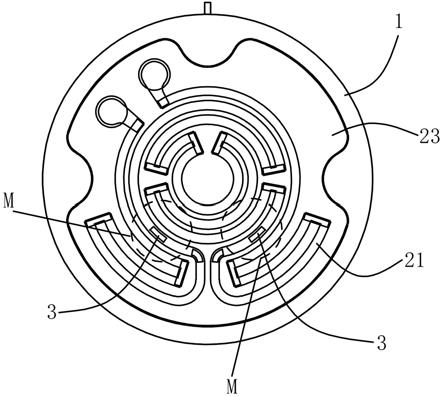

19.图1是本发明实施例提供的发热模块的俯视图;图2是本发明实施例提供的发热模块的分解示意图;附图标记说明:1、基材;2、发热单元回路;21、电阻发热层;22、导电层;23、绝缘覆盖层;24、绝缘介质层;m、线路集中区域;3、导体单元。

具体实施方式

20.下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

21.实施例一:如图1至图2所示,本实施例所述的一种具有延迟干烧的发热模块,包括基材1以及设于基材1表面上的发热单元回路2,所述发热单元回路2具有线路集中区域m;其中,在所述线路集中区域m间隔设有若干个与发热单元回路2的部分电性并联或串联的导体单元3。

22.本实施例中,基材1可以导电基材1或非导电基材1,基材1的形状可以是圆盘状、圆管状、方形等不同的形状,可根据实际应用环境进行自由设定,导电基材1可以为不锈钢、铝基等导电材料制成的,非导电基材1可以为陶瓷、微晶玻璃等非导电材料制成的,将发热单元回路2贴敷在基材1表面上,由于基材1面积的受限以及为了加热效率高的效果,从而使得发热单元回路2在基材1表面上存在线路集中区域m,根据实际发热单元回路2的排布方式,线路集中区域m可以是一个、两个或两个以上,在线路集中区域m的加热效率高,温升快,从而使得被加热的物质的温度能够快速升高,达到即热式的效果,而外界温控器对发热单元回路2表面的温度进行监控,在感应到发热单元回路2的温度达到预定阈值时,自动断开发热单元回路2,从而达到保护发热单元回路2的目的,而由于温控器存在延时,导致有时温控器的干烧保护失效,为此,经过发明人的反复研究发现:虽然发热单元回路2的线路集中区域m提高了加热效率,但是,由于这部分区域发热集中,导致热量集中,区域温度高,温升快,从而造成发热单元回路2烧毁后温控器才做出干烧保护的问题;从而发明人将若干个导体单元3分别对应与线路集中区域m位置的发热单元回路2

的部分进行电性并联或串联,减小线路集中区域m的发热阻值,使得线路集中区域m有足够空间进行散热,从而降低线路集中区域m的温度,使得干烧时间延迟,以满足现有温控器的响应时间,达到干烧保护的目的,同时在线路不集中区域相对应补偿回发热单元回路2部分,保证发热单元回路2的发热功率不变。

23.本实施例中,导体单元3的数量可根据实际设计需要进行自由设定。

24.本实施例通过在发热单元回路2上电性并联或串联若干个导体单元3,从而有效延迟发生干烧的时间,以满足现有温控器的响应时间,干烧保护效果更好,且不存在干烧保护后的维修不便的问题,使用更加方便。

25.本实施例中,优选地,所述导体单元3的材料为金属材料,如银、铜、金、锡、铝等材料;本实施例的导体单元3为导电银,便于丝网印刷,粘接强度高,电性能稳定;当然也可以采用其他低电阻值的金属导体进行替代。

26.本实施例中,进一步地,所述导体单元3的电阻远小于发热单元回路2与导体单元3相对应部分的电阻。如此设置,使得导体单元3将对应发热单元回路2部分形成短接,从而使该部分发热单元回路2不发热,从而为线路集中区域m提供一定的散热空间,避免热量集中。

27.本实施例中,进一步地,所述线路集中区域m内相邻发热单元回路2部分之间的间距为0.4~10mm。通过扩大相邻线路之间的间距,使得线路集中区域m具有足够空间散热,进一步降低发热集中区域的温升速度,本实施例中,优选地,该间距设置为0.8mm,当然,设计者可以根据实际设计需要(如:发热功率、功率密度、基材大小等参数)进行自由设定。

28.基于上述实施例的基础上,进一步地,所述发热单元回路2的线路宽度为0.2~10mm,如此设置,增大发热面积,利于热量散出,从而降低发热集中区域的温升速度;本实施例中,优选地,该线路宽度优选设置为1.5mm,,当然,设计者可以根据实际设计需要(如:发热功率、功率密度、基材大小等参数)进行自由设定。

29.本实施例中,进一步地,所述线路集中区域m的发热单元回路2部分的线路宽度为1.2~10mm,如此设置,进一步降低发热集中区域的温升速度;本实施例中,线路宽度优选设置为1.6mm,当然,设计者可以根据实际设计需要(如:发热功率、功率密度、基材大小等参数)进行自由设定。

30.基于上述实施例的基础上,进一步地,所述发热单元回路2包括电阻发热层21、导电层22和绝缘覆盖层23,所述电阻发热层21、导电层22、绝缘覆盖层23经过印刷烧结在基材1上;其中,导体单元3与导电层22同步印刷烧结,并与电阻发热层21的部分电性并联或串联。如此设置,不会增加发热单元回路2的印刷步骤,制作成本低,同时能够对导体单元3进行保护,发热模块表面更平整,结构美观,利于外界温控器与发热模块表面的接触,保证外界温控器的灵敏性,干烧保护效果更好。本实施例中,对于导电材料制成的基材1,在基材1与电阻发热层21之间印刷烧结一层绝缘介质层24,以实现基材1与电阻发热层21之间的绝缘处理。

31.实施例二:如图1至图2所示,本实施例所述的一种具有延迟干烧的发热模块,包括基材1以及设于基材1表面上的发热单元回路2,所述发热单元回路2具有线路集中区域m;在所述线路集中区域m间隔设有若干个与发热单元回路2的部分电性并联或串联的导体单元3;所述线路集中区域m的发热单元回路2部分的线路宽度设置为1.2~10mm,优选地,线路宽度设置为1.6mm。

32.本实施例中,进一步地,所述线路集中区域m内相邻发热单元回路2部分之间的间距为0.4~10mm ,本实施例中,优选地,该间距设置为0.8mm,当然,设计者可以根据实际设计需要(如:发热功率、功率密度、基材大小等参数)进行自由设定。本实施例其余结构采用实施例一中的结构,这里不再赘述。

33.本实施例通过在发热单元回路2上电性并联或串联若干个导体单元3,以及将线路宽度增加到1.2~10mm,相邻线路之间的间距增加到0.4~10mm,从而有效延迟发生干烧的时间,以满足现有温控器的响应时间,干烧保护效果更好,且不存在干烧保护后的维修不便的问题,使用更加方便。

34.如图1至图2所示,本实施例还提供了一种上述发热模块的制作方法,包括如下步骤:s100:在印刷烧结前,将基材1表面进行清洗干净,避免基材1表面存在灰尘或异物影响印刷效果,以便功能线路层的印刷烧结;s200:在清洗过后的基材1表面上进行印刷烧结电阻发热层21;s300:待电阻发热层21印刷烧结完成后,同步将导电层22和若干个导体单元3印刷烧结在电阻发热层21上,且使若干个导体单元3间隔分布在电阻发热层21的排线集中区域内,各个导体单元3均与对应的电阻发热层21部分电性并联或串联;如此无需单独进行导体单元3的烧结印刷。

35.s400:在印刷烧结完成后的电阻发热层21、导电层22、若干个导体单元3上印刷烧结绝缘覆盖层23,进行绝缘保护。

36.在本实施例中,所述电阻发热层21、导电层22、导体单元3、绝缘覆盖层23在隧道炉干燥的时间均为15分钟,采用低温烧结的温度为500~650℃,采用高温烧结的温度为750~950℃,具体根据实际的浆料配比,采用不同的烧结方式和烧结温度。

37.本实施例中,对于导电材料制成的基材1,在执行步骤s200前,在基材1表面上印刷烧结一层绝缘介质层24,以实现基材1与发热电阻层的绝缘处理。

38.本实施例的制作工艺简单,成本低,制作出的发热模块表面平整,能够在使用过程中有效延迟干烧发生的时间,以满足现有温控器的响应时间,干烧保护效果更好,且不存在干烧保护后的维修不便的问题,使用更加方便。

39.以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1