一种印刷电路板高压灌封组件的制作方法与流程

1.本发明涉及高电压电路绝缘防护技术领域,尤其是涉及一种印刷电路板高压灌封组件的制作方法。

背景技术:

2.公知的,军用特种高压电源应用领域,诸如雷达发射机电源,平显高压电源能够输出几十千伏~几百千伏的高压。高压电源内部的高电压产生电路是整个高压电源内部电压最高的部分。因军用高压电源使用环境恶劣,必须对高电压电路进行可靠的绝缘防护设计,防止高压器件打火放电以及高压“爬电”,进而造成整个高压电源失效。

3.使用粘结性好的灌封胶对高压器件进行整体灌封操作,将高电压电路制作成高压灌封组件是高压器件绝缘防护的有效手段;高电压电路灌封灌封胶后,固化后的胶体能够粘附在高压器件表面形成保护膜,阻断高压器件电极间高压打火路径,防止高压器件打火放电。

4.高压灌封组件依据内部灌封的高压电路的制作方法不同可以分为无电路板和有电路板两种形式。无电路板形式的制作方法为:不使用电路板,利用高压器件引脚或导线完成电路连通功能,制作成高压电路,灌封后形成无电路板形式高压灌封组件;有电路板形式的制作方法为:将高压器件焊装于印刷电路板上,利用电路板上的印制线完成电路连通功能,制作成高压电路,灌封后形成基于电路板形式高压灌封组件。

5.上述两种形式的高压灌封组件在制作及灌封胶固化后的绝缘效果上各有优缺点:1、无电路板形式高压灌封组件中的高压电路不使用印刷电路板,利用高压器件引脚或导线完成电路连通功能,灌封操作时,器件所有外表面均完全暴露于灌封胶中,灌封胶固化后能够将高压器件本体完全裹覆;但其在制作上有其显著的缺点,高压器件的之间的安全间距控制、器件的成型及定位均需人为控制,手动实现,不满足标准化、批量化要求,也不利于检验,必要时必须借助专用的成型工装和定位工装进行器件成型、定位及检验;同样特别是针对小体积表贴高压器件应用时,必须在表贴器件电极上额外引线;因此也就不适用于小体积高压电源应用。

6.2、基于电路板形式高压灌封组件中的高压器件直接焊装在印刷电路板上,器件自身电极间距及高压器件的之间的安全间距均由预先布置于印刷电路板上的封装预先决定,满足标准化,批量化生产要求,并且易于检验;特别是针对小体积高压表贴器件应用时,有其显著的优点,适用于小体积高压电源应用。但其也存在以下不足:1)首先,表贴高压器件贴装在印刷电路板上,灌封操作时,表贴高压器件和印刷电路板的贴合面无法暴露于灌封胶中,粘稠的液体灌封胶无法流进表贴高压器件和印刷电路板之间的狭小缝隙中,灌封胶固化后无法将表贴高压器件和印刷电路板的贴合面完全裹覆,高的电压差会沿器件与印刷电路板的贴合面在器件自身电极间打火放电,导致绝缘失效;2)其次,由于清洁的印刷电路板表面是获得高质量的灌封组件的首要条件。印刷

电路板清洗过程中,表面的助焊剂和焊锡渣等污物会渗入到表贴高压器件和印刷电路板之间的狭小缝隙中,无法完全清洗干净,也会影响灌封胶和器件的粘接性,导致器件自身电极间打火放电。

7.3)再次,常规印刷电路板表面附有一层绿釉,绿釉表面光滑,会影响灌封胶和印制板的粘接性能,在交变温冲试验后出现胶层与印刷电路板大面积脱开现象,相邻器件间高电压差在印制板表面形成打火放电通路。

技术实现要素:

8.为了克服背景技术中的不足,本发明公开了一种印刷电路板高压灌封组件的制作方法。

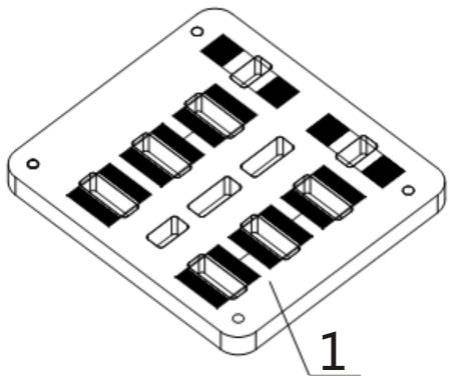

9.为了实现所述发明目的,本发明采用如下技术方案:一种印刷电路板高压灌封组件的制作方法,包括将高压电路板组件放入灌封模具内,灌封灌封胶,最终获取尺寸合格的高压灌封组件;其中,高压电路板组件的具体制作步骤如下:(1)、制作不封釉网孔状印刷电路板:在印制板裸板板面上预留器件电极的位置,在单个器件电极之间以及相邻器件电极之间设有镂空网孔;(2)、制作高压电路板组件:在预留器件电极的位置上焊接高压器件及电路板组件的输入输出引线,并进行清洁处理后,得到清洁的高压电路板组件;(3)、制作灌封模具:灌封模具包括防溢模具和成型模具;根据要求的高压灌封组件的高度尺寸,选取四块与灌封组件高度相同的侧板,四块粘结固定后,使四块侧板内壁围成矩形空间的矩形框的大小(长、宽、高)和要求的高压灌封组件的大小相同,将矩形框垂直设置在一底板上,形成成型模具的矩形底盒;将待灌封的高压电路板组件放入步骤(3)中所述的矩形底盒中,选取一块上盖板,将上盖板设置在四块侧板形成的矩形框上端一侧;底板、四块侧板和上盖板共同形成上部有矩形开口的半封闭盒体结构的成型模具;制作防溢模具:选取四块与成型模具上端矩形开口长宽尺寸相匹配的挡板,将四块挡板侧边两两相接形成方管结构的防溢模具;将防溢模具垂直设置在成型模具上端矩形开口上,防溢模具与成型模具连接处密封连接,防溢模具上端为灌封胶灌入口;(4)、接上一步骤,将连接后的防溢出模具灌入口向上水平放置,将混合后的灌封胶从灌入口灌入,保证成型模具中充满灌封胶液,将灌封后的模具置于真空状态下,进行多次真空脱泡操作,直至无气泡排除;等待灌封胶液固化后,依次拆除防溢模具和成型模具的各板块,将固化后的灌封组件上位于防溢模具中的多余的胶体去除,得到要求的外形尺寸的高压灌封组件。

10.所述的印刷电路板高压灌封组件的制作方法,印刷电路板的成品不封釉处理。

11.所述的印刷电路板高压灌封组件的制作方法,所述的高压电路板组件为焊接有高

mm,厚度为3 mm的侧板,将四块侧板在宽度方向上首尾依次相接,四块侧板侧边留有2 mm的凸出边,并将各连接处用密封胶粘接后,四块侧板内壁围成50mm

×

50mm

×

50mm矩形空间的矩形框,将矩形框垂直设置在一底板上,形成成型模具1的矩形底盒;将待灌封的高压电路板组件2放入矩形底盒中,选取一块上盖板,将上盖板设置在四块侧板形成的矩形框上端一侧;底板、四块侧板和上盖板共同形成上部有矩形开口11的半封闭盒体结构的成型模具4;制作防溢模具3:选取四块与成型模具1上端矩形开口11长宽尺寸相匹配的挡板,将四块挡板侧边两两相接通过密封胶粘接形成方管结构的防溢模具3;将防溢模具3垂直粘接设置在成型模具4上端矩形开口5上,防溢模具3与成型模具4连接处通过密封胶粘接连接,防溢模具3上端为灌封胶灌入口,同时也是脱泡排气口。

27.步骤四:将连接后的防溢模具3灌入口向上水平放置,将灌封胶胶液从灌入口灌入,保证成型模具4中充满灌封胶液,此时灌封胶胶液的液面在防溢模具2内高度应大于50mm;防溢模具3的四块挡板的高度大于灌封胶液液面上升高度;将灌封后的模具置于真空状态下,进行多次真空脱泡操作,直至无气泡排除。

28.等待灌封胶液固化后,拆除依次拆除防溢模具4和成型模具3的各板块,将固化后的灌封组件上位于防溢模具3中的多余的胶体去除,得到大小(长

×

宽

×

高)为50mm

×

50 mm

×

50 mm的基于印制板的高压灌封组件。

29.本发明未详述部分为现有技术。

30.为了公开本发明的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本发明旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1