一种散热鳍片及散热器的制作方法

1.本实用新型涉及散热器领域,特别是一种散热鳍片及散热器。

背景技术:

2.为了加速电子产品的散热,市面上出现了能装设于电子产品上的散热器。

3.但是,现有的散热器内部的散热鳍片散热面积较小,散热鳍片无法充分利用散热器的内部空间,导致散热效率低下。

技术实现要素:

4.本实用新型实施例要解决的技术问题在于,提供一种散热鳍片及散热器,以解决现有技术中散热器内部的散热鳍片散热面积较小,散热鳍片无法充分利用散热器的内部空间,导致散热效率低下的问题。

5.第一方面,本实用新型实施例提供了一种散热鳍片,包括:若干散热片,其环绕同一圆心设置,从而形成鳍圈,所述散热片朝远离所述圆心的方向延伸,且若干所述散热片相互间隔开,以在任意两片所述散热片之间形成有散热流道;其中,所述鳍圈具有沿其周向依序设置的第一散热区与第二散热区,且位于所述第一散热区的所述散热片的延伸长度,大于位于所述第二散热区的所述散热片的延伸长度。

6.进一步地,所述鳍圈还具有沿其周向依序设置的第三散热区与第四散热区,所述第一散热区、所述第二散热区、所述第三散热区以及所述第四散热区依序首尾相连;其中,所述第一散热区与所述第三散热区相对设置,位于所述第一散热区与所述第三散热区的所述散热片的延伸长度,大于位于所述第二散热区与所述第四散热区的所述散热片的延伸长度。

7.进一步地,所述第一散热区具有沿所述鳍圈的周向依序设置的头部区域、中部区域以及尾部区域,位于所述头部区域以及位于所述尾部区域的所述散热片的延伸长度,大于位于所述中部区域的所述散热片的延伸长度,以在位于所述中部区域的所述散热片远离所述圆心的一侧形成有避空缺口。

8.进一步地,还包括连接组件,其包括连接环,所述连接环连接位于所述第一散热区、所述第二散热区、所述第三散热区与所述第四散热区的所述散热片,且位于所述散热流道的侧方。

9.进一步地,所述连接组件还包括:第一连接筋,其连接于位于所述第一散热区的散热片的一侧,并与所述连接环间隔设置,且位于所述连接环远离所述圆心的方向上;第二连接筋,其连接于位于所述第三散热区的散热片上,并与所述连接环间隔设置,且位于所述连接环远离所述圆心的方向上。

10.进一步地,所述第一连接筋以及所述第二连接筋均与所述连接环间隔设置,以在所述第一连接筋与所述连接环之间,以及在所述第二连接筋与所述连接环之间形成有与所述散热流道连通的出风口。

11.第二方面,本实用新型实施例还提供了一种散热器,包括:外壳;散热组件,其包括装设于所述外壳内部的散热鳍片,所述散热鳍片为上述第一方面所述的散热鳍片;安装组件,其与所述外壳连接,所述安装组件用于将外界电子产品装设于所述外壳的一侧。

12.进一步地,所述散热组件还包括矩形导热片,所述散热鳍片与所述矩形导热片相接,且位于所述第一散热区的散热片设置于所述矩形导热片的长度方向上。

13.进一步地,所述散热组件还包括:半导体制冷片,其装设于所述外壳内部,所述半导体制冷片包括相背设置的吸热面与放热面,所述放热面与所述矩形导热片背向所述散热鳍片的一面相接;导热片,其装设于所述外壳上,且一面裸露于所述外壳,另一面与所述吸热面相接。

14.进一步地,所述外壳的另一侧,以及与所述外壳的另一侧邻接的周面上均设有通孔。

15.本实用新型的有益效果在于:通过将位于第一散热区的所述散热片延长,使其延伸长度大于位于所述第二散热区的所述散热片的延伸长度,相较于附图4中展示的所有散热片延伸长度均一致的现有技术而言,本实用新型位于第一散热区的所述散热片的散热面积与散热体积更大,提高了散热鳍片的散热效率。由于本实用新型的散热鳍片在有限的散热空间下,通过延长散热片,增大了散热面积,因此能更充分地利用散热器的内部空间,由此,搭载本实用新型的散热鳍片的散热器具有更高的散热效率,用户体验极佳。

附图说明

16.下面将结合附图及实施例对本实用新型的具体实施方式作进一步详细的说明,附图中:

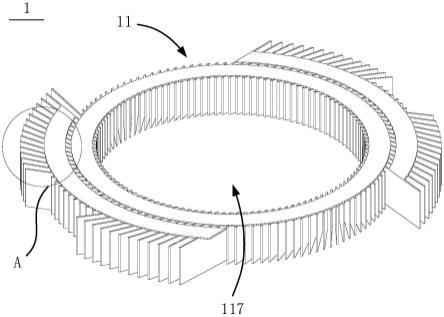

17.图1是本实用新型实施例提供的散热鳍片的结构示意图;

18.图2为图1所示散热鳍片另一角度的结构示意图;

19.图3为图1所示散热鳍片另一角度的结构示意图;

20.图4是现有技术的散热鳍片的结构示意图;

21.图5是本实用新型实施例提供的散热器的部分的结构示意图;

22.图6是图1中a位置局部放大示意图;

23.图7是本实用新型实施例提供的散热器的结构示意图;

24.图8是本实用新型实施例提供的散热器的爆炸视图;

25.图中各附图标记为:

26.1、散热鳍片;11、鳍圈;111、散热片;112、散热流道;1121、出风口;113、第一散热区;1131、头部区域;1132、中部区域;1133、尾部区域;1134、避空缺口;114、第二散热区;115、第三散热区;116、第四散热区;117、风扇安装槽;12、连接组件;121、连接环;122、第一连接筋;123、第二连接筋;2、散热器;21、外壳;211、通孔;22、散热组件;221、散热风扇;222、半导体制冷片;223、矩形导热片;224、导热片;23、安装组件;24、充电口。

具体实施方式

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。现结合附图,对本实用新型的较佳实施例作详细说明。

28.本实用新型提实施例供了一种散热鳍片1,如图1-3所示,散热鳍片1包括若干散热片111,若干散热片111环绕同一圆心设置,从而形成鳍圈11,散热片111朝远离圆心的方向延伸,且若干散热片111相互间隔开,以在任意两个散热片111之间形成有散热流道112。其中,鳍圈11具有沿其周向依序设置的第一散热区113与第二散热区114,且位于第一散热区113的散热片111的延伸长度,大于位于第二散热区114的散热片111的延伸长度。

29.在本实施例的散热鳍片1中,位于第一散热区113的散热片111的延伸长度,大于位于第二散热区114的散热片111的延伸长度,相较于附图4中展示的所有散热片111延伸长度均一致的现有技术而言,本实施例位于第一散热区113的散热片111的散热面积与散热体积更大,提高了散热鳍片1的散热效率。由于本实施例的散热鳍片1在有限的散热空间下,通过延长散热片111,增大了散热面积,因此能更充分地利用散热器2的内部空间,由此,搭载本实施例的散热鳍片1的散热器2具有更高的散热效率。如将本实施例的散热鳍片1应用于手机的散热器2中,由于散热器2的长宽也不一致,此时第一散热区113就可以设置在散热器2长度方向的位置上,使得散热鳍片1能充分利用散热器2的内部空间,以提高整个散热器2的散热效率,用户体验极佳。

30.本实用新型的散热原理是:两个散热片111之间形成有散热流道112,散热片111能与散热流道112中的空气进行换热,从而降低散热片111的温度,换热后的空气沿散热流道112流出,伴随着换热后的空气流出,散热流道112内又会流入新空气,继续与散热片111进行换热,由此,散热片111能持续不断地散热。

31.在具体实施例中,如图1-2所示,鳍圈11还具有沿其周向依序设置的第三散热区115与第四散热区116。第一散热区113、第二散热区114、第三散热区115以及第四散热区116依序首尾相连。其中,第一散热区113与第三散热区115相对设置,位于第一散热区113与第三散热区115的散热片111的延伸长度,大于位于第二散热区114与第四散热区116的散热片111的延伸长度。

32.在本实施例的散热鳍片1中,位于第一散热与位于第三散热区115的散热片111的延伸长度,大于位于第二散热区114与位于第四散热区116的散热片111的延伸长度,进一步地增大了散热鳍片1的散热面积与散热体积,因此能更充分地利用散热器2的内部空间,由此,搭载本实施例的散热鳍片1的散热器2的散热效率能得到进一步地提升,用户体验更佳。

33.在具体实施例中,如图1、2、3、5所示,第一散热区113具有沿鳍圈11的周向依序设置的头部区域1131、中部区域1132以及尾部区域1133。位于头部区域1131以及位于尾部区域1133的散热片111的延伸长度,大于位于中部区域1132的散热片111的延伸长度,以在位于中部区域1132的散热片111远离圆心的一侧形成有避空缺口1134。

34.具体地,由于散热器2除了搭载有散热鳍片1外,还可能会搭载散热风扇221,半导体散热片111、指示灯等需要用电的零部件,因此需要在散热器2内部装设充电口24。为了在不改变散热器2整体尺寸的同时,最大限度地提高散热鳍片1的散热效率,本实施例位于头部区域1131和尾部区域1133的散热片111的延伸长度,大于位于中部区域1132的散热片111的延伸长度,这样就能在位于中部区域1132的散热片111远离圆心的一侧形成有避空缺口1134,充电口24只要装设于这个避空缺口1134处,就能在不改变散热器2整体尺寸的同时,最大限度地提高散热鳍片1的散热效率。

35.在具体实施例中,如图1-2所示,散热鳍片1还包括连接组件12,连接组件12包括连

接环121,连接环121连接位于第一散热区113、第二散热区114、第三散热区115与第四散热区116的散热片111,且位于散热流道112的侧方。

36.具体地,连接环121能将所有散热片111连接起来,使各散热片111之间具有连接关系,加强了散热鳍片1的结构强度,使散热片111不会轻散开,因此实施本实施例能更易于对散热鳍片1进行搬运与装配。

37.此外,由于连接环121与散热片111具有连接关系,因此连接环121也能参与散热,进一步地提高了散热鳍片1的散热效率。

38.在具体实施例中,如图1-2所示,连接组件12还包括:第一连接筋122与第二连接筋123。第一连接筋122连接于位于第一散热区113的散热片111的一侧,并与连接环121间隔设置,且位于连接环121远离圆心的方向上。第二连接筋123连接于位于第三散热区115的散热片111上,并与连接环121间隔设置,且位于连接环121远离圆心的方向上。

39.具体地,由于位于第一散热区113与位于第三散热区115的散热片111的延伸长度,大于位于第二散热区114与位于第四散热区116的散热片111的延伸长度。因此位于第一散热区113与第三散热区115的散热片111远离圆心的一端距离连接环121较远,该端的结构强度较差,容易产生晃动,甚至断裂。为了加强该端的结构强度,本实施例设置了第一连接筋122与第二连接筋123,其中,第一连接筋122将位于第一散热区113的散热片111连接起来,且第一连接筋122位于连接环121远离圆心的方向上。第二连接筋123将位于第三散热区115的散热片111连接起来,且第二连接筋123位于连接环121远离圆心的方向上。

40.此外,由于第一连接筋122与位于第一散热区113的散热片111具有连接关系,第二连接筋123与位于第三散热区115的散热片111具有连接关系,因此第一连接筋122与第二连接筋123也能参与散热,进一步地提高了散热鳍片1的散热效率。

41.在具体实施例中,如图1、2、6所示,第一连接筋122以及第二连接筋123均与连接环121间隔设置,以在第一连接筋122与连接环121之间,以及在第二连接筋123与连接环121之间形成有与散热流道112连通的出风口1121。

42.通过实施本实施例,位于第一散热区113与位于第三散热区115的散热流道112不仅能从远离圆心的一端出风,还能从出风口1121出风,有效地增加了散热流道112内空气流通的速度,进一步地提高了散热鳍片1的散热效率。

43.在具体实施例中,如图1-3所示,散热片111与圆心之间具有间隙,以使鳍圈11的中部形成有风扇安装槽117。

44.具体地,利用散热风扇221配合散热鳍片1进行散热,能进一步地提高散热器2的散热效率。为达目的,本实施例在鳍圈11的中部形成有风扇安装槽117,将散热器2中的散热风扇221安装于风扇安装槽117内,散热风扇221转动时,不仅会将新空气送入散热流道112内,还会加速换热后的空气从散热流道112内流出,以此提高散热器2的散热效率。

45.在具体实施例中,如图1-3所示,散热片111的延伸方向与圆的径向夹角设置,且夹角角度大于等于120

°

且小于等于160

°

。

46.具体地,散热风扇221转动时会带动新空气,使新空气沿预设方向流动,这个流动方向与圆的径向存在较大的夹角,而并非是平行的。如果散热片111的延伸方向平行于径向,散热器2的风阻与风噪都都会很大,散热效率也会十分低下。为了让新空气更易于进入散热流道112内,以达到降低风阻以及降低风噪的目的。本实施例中散热片111的延伸方向

与圆的径向夹角设置,且夹角角度大于等于120

°

且小于等于160

°

。

47.需要知道的是,不同型号、不同尺寸、不通功率的散热风扇221所产生的新空气的运行轨迹都是不同的,因此本实施例将夹角角度限定在大于等于120

°

且小于等于160

°

,本领域技术人员可以根据需要在此范围内进行适应性调整。

48.本实用新型实施例展示了一种散热鳍片1,如图1-3所示,通过将位于第一散热区113的散热片111延长,使其延伸长度大于位于第二散热区114的散热片111的延伸长度,相较于附图4中展示的所有散热片111延伸长度均一致的现有技术而言,本实用新型位于第一散热区113的散热片111的散热面积与散热体积更大,提高了散热鳍片1的散热效率。由于本实用新型的散热鳍片1在有限的散热空间下,通过延长散热片111,增大了散热面积,因此能更充分地利用散热器2的内部空间,由此,搭载本实用新型的散热鳍片1的散热器2具有更高的散热效率,用户体验极佳。

49.本实用新型还提供了一种散热器2,如图7-8所示,散热器2包括外壳21、散热组件22以及安装组件23。散热组件22包括装设于外壳21内部的散热鳍片1,散热鳍片1为上述实施例中提及的散热鳍片1。安装组件23与外壳21连接,安装组件23用于将外界电子产品装设于所述外壳的一侧。

50.通过实施本实施例,增大了散热鳍片1的散热面积与散热体积,使散热鳍片1能更充分地利用散热器2的内部空间,使得散热器2具有更高的散热效率,用户体验极佳。

51.具体地,安装组件23可以通过吸附、卡合、夹紧等实施方式与外界电子产品连接,本实用新型在此不做限定,本领域技术人员可以对此进行适应性调节。

52.在具体实施例中,如图7-8所示,散热组件22还包括矩形导热片223,散热鳍片1与矩形导热片223相接,且位于第一散热区113的散热片111设置于矩形导热片223的长度方向上。

53.具体地,本实施例将位于第一散热区113的散热片111设置于矩形导热片223的长度方向上,使位于第一散热区113的散热片可以充分利用矩形导热片223长度方向上的空间,使得散热器2具有更高的散热效率,用户体验极佳。

54.在具体实施例中,如图7-8所示,散热组件22还包括半导体制冷片222以及导热片224。半导体制冷片222装设于外壳21内部,半导体制冷片222包括相背设置的吸热面(图中未示出)与放热面(图中未示出),放热面与矩形导热片223背向散热鳍片1的一面相接。导热片224装设于外壳21上,且一面裸露于外壳21,另一面与吸热面相接。

55.为了能将电子产品的热量快速传递至散热鳍片1上,本实施例设置了矩形导热片223、半导体制冷片222以及导热片224。其中,导热片224能将电子产品产生的热量传递至半导体制冷片222的吸热面上,放热面可以将吸热面吸收的热量释放至矩形导热片223,矩形导热片223再将热量传递至散热鳍片1上。

56.具体地,本实施例中提到的半导体制冷片222是一个热传递的工具。当一块n型半导体材料和一块p型半导体材料联结成的热电偶对中有电流通过时,两端之间就会产生热量转移,热量就会从一端转移到另一端,从而产生温差形成冷热端。

57.在具体实施例中,如图7-8所示,散热器2还包括充电口24,散热组件22还包括散热风扇221,充电口24与散热风扇221的具体设置方式以及有益效果在上述实施例中亦提及,在此不做赘述。

58.在具体实施例中,外壳21的另一侧,以及与外壳21的另一侧邻接的周面上均设有通孔211。

59.具体地,通孔211能使外壳21内部与外界连通,使外壳21内部的热空气排出至外界,以及使外界的冷空气进入外壳21内部,使得散热器2具有更高的散热效率。其中,外壳21另一侧的通孔211主要用于进风,周面上的通孔211主要用于出风。

60.应当理解的是,以上实施例仅用以说明本实用新型的技术方案,而非对其限制,对本领域技术人员来说,可以对上述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而所有这些修改和替换,都应属于本实用新型所附权利要的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1