一种SONOS型pFLASH开关单元结构及其工艺集成方法与流程

一种sonos型pflash开关单元结构及其工艺集成方法

技术领域

1.本发明涉及微电子集成电路技术领域,具体涉及一种sonos型pflash开关单元结构及其工艺集成方法。

背景技术:

2.目前,市场上主流fpga配置单元主要包括三种类型:sram、反熔丝和flash型,其中sram型fpga存在抗单粒子辐射能力弱、数据掉电即失等缺点等缺点,反熔丝型fpga不具备可重构性,二者不满足未来fpga发展需求。flash结构单元具有的高集成度、低功耗、可重构性、抗单粒子固件错误免疫等优异特性,是高可靠、抗辐射、可重构fpga的较佳选择方案之一。

3.flash型fpga主要采用的是sense-switch型或push-pull开关单元结构,其中因为擦/写管与信号传输管共浮栅,所以sense-switch型flash的sense管和switch管相互之间存在抗干扰能力差等问题。push-pull型flash开关单元因为擦/写管与信号传输开关管隔离,所以具有信号传输能力强等优势,但现今的sonos型cflash结构单元仍存在抗辐射能力差和耐久性差等劣势。

4.本发明利用sonos型pflash天然抗辐照性能优势,采用叠栅氧工艺法制备pmos选择管栅氧化层,采用低温热氧化掺氮(n)工艺法制备sonos型pflash管中ono介质层的底层氧化物和pmos信号传输管栅氧化物,采用hto工艺法制备sonos型pflash管中ono介质层的顶层氧化物,达到制备高可靠性、高集成度sonos型pflash开关单元的目的,不仅具有信号传输能力强的优势,还有效提升了sonos型pflash开关单元的抗辐照性能和耐久性。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种sonos型pflash开关单元结构及其工艺集成方法,该工艺集成技术能有效提升信号传输能力、增强抗辐照性能和耐久性,从而实现高速、高可靠、抗辐照fpga配置单元的制备。

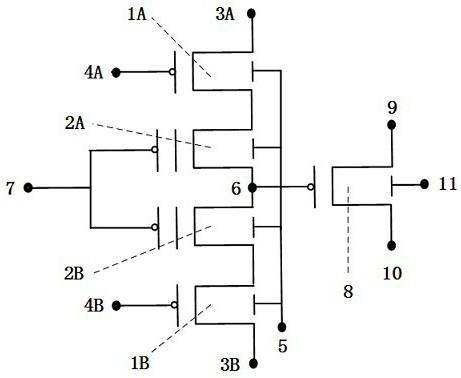

6.本发明通过以下技术方案予以实现:一种sonos型pflash开关单元结构,包括:两个pmos选择管1a、1b,两个sonos型pflash管2a、2b和一个pmos信号传输管;该sonos型pflash开关单元结构是由两个2t-flash结构单元t1、t2组成的对称结构,其t1是由一个pmos选择管1a和一个sonos型pflash管2a构成,其t2是由一个pmos选择管1b和一个sonos型pflash管2b构成;sonos型pflash管与pmos选择管的连接方式是sonos型pflash管的漏端与pmos选择管的源端相连接,其中sonos型pflash管2a、2b与pmos选择管1a、1b共用n阱5;该pflash开关单元除pflash管的漏端、pmos选择管的源端以外的端口还包括:两个pmos选择管1a、1b的漏端3a、3b,栅端4a、4b,sonos型pflash管的源端、栅端,pmos信号传输管的漏端、源端。

7.优选的,在p型衬底上进行n型离子注入,形成pmos选择管1a、1b和sonos型pflash管2a、2b区域的n阱5、pmos信号传输管的n阱11。

8.本发明还提供了一种sonos型pflash开关单元结构的工艺集成方法,包括如下步骤:步骤一:采用低温热氧化掺氮(n)工艺法制备sonos型pflash管中氧化物-氮化物-氧化物ono介质层的底层氧化层,工艺温度范围为700℃~850℃,并采用n2o或no进行退火,厚度为40

ꢀå

~100

ꢀå

;步骤二:在ono介质层的底层氧化层上方进行氮化物沉积,厚度为40

ꢀå

~100

ꢀå

;采用hto高温淀积氧化层工艺法在氮化物上方形成一层氧化物,厚度为40

ꢀå

~100

ꢀå

,温度范围为700℃~800℃,通过刻蚀工艺形成sonos型pflash管中ono介质层的顶层氧化物;步骤三:采用低温热氧化掺氮(n)工艺法制备氧化层,并去除pmos选择管1a、1b的栅端区域以外的氧化层,再次采用低温热氧化掺氮(n)工艺法制备氧化层,形成pmos选择管1a、1b的叠栅氧氧化层和pmos信号传输管的栅氧层;步骤四:采用掺杂多晶硅工艺制备pmos选择管1a、1b的多晶硅层、sonos型pflash管2a、2b的多晶硅层、pmos信号传输管的多晶硅层,其中工艺温度为:500℃~700℃,多晶硅层的厚度为1000

ꢀå

~3000

ꢀå

;步骤五:通过p型离子注入,在pmos选择管1a、1b,sonos型pflash管2a、2b,pmos信号传输管中形成pmos选择管的漏端3a、3b,sonos型pflash管的源端,或者形成pmos信号传输管的栅端、pmos信号传输管的漏端、pmos信号传输管的源端;步骤六:在栅极上淀积一层氧化物或氮化物,通过各向异性刻蚀在pmos选择管1a、1b,sonos型pflash管2a、2b,pmos信号传输管的栅端两边形成侧墙;步骤七:通过化学气相沉积形成一层硼磷硅玻璃;定位出pmos选择管的漏端3a、3b,pmos选择管的栅端4a、4b,sonos型pflash管的栅端、sonos型pflash管的源端,或者定位出pmos信号传输管的栅端、pmos信号传输管的漏端、pmos信号传输管的源端第一层金属连接口位置,通过腐蚀形成通孔;步骤八:采用化学气相沉积形成一层金属,在腐蚀多余区域的金属后形成第一层金属连接层。

9.优选的,所述步骤三中,所述pmos选择管的栅氧化层采用叠栅氧工艺法制备,所述叠栅氧工艺法为低温湿氧化工艺和掺氮(n)工艺。

10.优选的,所述低温热氧化掺氮(n)工艺法为低温湿氧化工艺和掺氮(n)工艺,其主要用于sonos型pflash管中氧化物-氮化物-氧化物ono介质层的底层氧化物和pmos信号传输管栅氧化物。

11.优选的,在hto工艺法制备过程中,hto薄膜采用低压气相沉积lvcvd设备制备,制备气体为n2o和sih4。

12.本发明的有益效果为:本发明采用一种sonos型pflash开关单元工艺集成方法,利用p型器件天然抗辐射优势和push-pull型结构,实现擦/写管与信号传输开关管隔离;采用低温热氧化掺氮(n)工艺法提升pmos选择管栅氧化层、sonos型pflash管中ono介质层的底层氧化物、pmos信号传输管栅氧化层质量;利用hto工艺法减少sonos型pflash管中ono介质层的顶层氧化物缺陷,

达到提升信号传输能力、增强抗辐照性能和耐久性的目的。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

14.图1到图8是制备sonos型pflash开关单元的主要工艺流程,根据半导体行业惯例,本发明所有剖面图都不是按比例画的,只是器件结构的主要工艺步骤,其中a-a’截面图包括pmos选择管、sonos型pflash管,b-b’截面图包括pmos信号传输管。

15.图1为本发明的sonos型pflash开关单元结构示意图。

16.图2显示半导体工艺完成n阱注入的剖面图和俯视图;其中a为完成n阱5的俯视图,b为完成n阱11的俯视图,c为完成n阱5的剖面图,d为完成n阱11的剖面图。

17.图3显示半导体工艺完成底层氧化物生长的剖面图和俯视图;其中a为完成n阱5的俯视图,b为完成n阱11的俯视图,c为完成n阱5的底层氧化层的剖面图,d为n阱11的底层氧化层的剖面图。

18.图4显示半导体工艺完成sonos型pflash管中ono介质层制备的剖面图和俯视图;其中a为完成n阱5的ono介质层的俯视图,b为完成n阱11的俯视图,c为完成n阱5的ono介质层的剖面图,d为n阱11的剖面图。

19.图5显示半导体工艺完成pmos选择管栅氧化层和pmos信号传输管栅氧化层制备的剖面图和俯视图;其中a为完成pmos选择管栅氧化层的俯视图,b为完成pmos信号传输管栅氧化层的俯视图,c为完成pmos选择管栅氧化层的剖面图,d为完成pmos信号传输管栅氧化层的剖面图。

20.图6显示半导体工艺完成多晶硅制备的剖面图和俯视图;其中a为完成pmos选择管和pflash管多晶硅层的俯视图,b为完成pmos信号传输管多晶硅层的俯视图,c为完成pmos选择管和pflash管多晶硅层的剖面图,d为完成pmos信号传输管多晶硅层的剖面图。

21.图7显示半导体工艺完成侧墙和源漏注入的剖面图和俯视图;其中a为完成pmos选择管和pflash管多晶硅层的俯视图,b为完成pmos信号传输管多晶硅层的俯视图,c为完成pmos选择管和pflash管侧墙和源漏注入的剖面图,d为完成pmos信号传输管侧墙和源漏注入的剖面图。

22.图8显示半导体工艺完成金属刻蚀的剖面图和俯视图(其中,阴影区域为sonos型pflash管源端和pmos信号传输管栅端互联部分);其中a为完成pmos选择管和pflash管金属刻蚀的俯视图,b为完成pmos信号传输管金属刻蚀的俯视图,c为完成pmos选择管和pflash管金属刻蚀的剖面图,d为完成pmos信号传输管金属刻蚀的剖面图。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员

在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1:如图1所示:本发明的sonos型pflash开关单元结构包括两个pmos选择管1a、1b,两个sonos型pflash管2a、2b和一个pmos信号传输管8;sonos型pflash开关单元结构是由两个2t-flash结构单元t1、t2组成的对称结构,其t1是由一个pmos选择管1a和一个sonos型pflash管2a构成,其t2是由一个pmos选择管1b和一个sonos型pflash管2b构成;sonos型pflash管与pmos选择管的连接方式是sonos型pflash管的漏端与pmos选择管的源端相连接,其中sonos型pflash管2a、2b与pmos选择管1a、1b共用n阱5;该pflash开关单元除pflash管的漏端、pmos选择管的源端以外的端口还包括:两个pmos选择管1a、1b的漏端3a、3b,栅端4a、4b,sonos型pflash管的源端、栅端,pmos信号传输管的漏端、源端。

25.如图2所示:在p型衬底12上进行n型离子注入,形成pmos选择管1a、1b和sonos型pflash管2a、2b区域的n阱5、pmos信号传输管的n阱11。

26.如图3所示:采用低温热氧化掺氮(n)工艺法制备底层氧化层13,工艺温度范围为700℃~850℃,并采用n2o或no进行退火,厚度为40

ꢀå

~100

ꢀå

。

27.如图4所示:在底层氧化层13上方进行氮化物沉积14,厚度为40

ꢀå

~100

ꢀå

。采用hto工艺法在氮化物上方形成一层氧化物,厚度为40

ꢀå

~100

ꢀå

,温度范围为700℃~800℃,通过刻蚀工艺形成sonos型pflash管中ono介质层的顶层氧化物15。

28.如图5所示:采用低温热氧化掺氮(n)工艺法制备氧化层,并去除pmos选择管1a、1b的栅端区域以外的氧化层,再次采用低温热氧化掺氮(n)工艺法制备氧化层,形成pmos选择管1a、1b的叠栅氧氧化层16和pmos信号传输管的栅氧层17。

29.如图6所示:采用掺杂多晶硅工艺制备pmos选择管1a、1b的多晶硅层18、sonos型pflash管2a、2b的多晶硅层19、pmos信号传输管8的多晶硅层20,其中工艺温度为:500℃~700℃,多晶硅层的厚度为1000

ꢀå

~3000

ꢀå

。

30.上述pmos选择管的栅氧化层采用叠栅氧工艺法制备,所述叠栅氧工艺法为低温湿氧化工艺和掺氮(n)工艺。

31.低温热氧化掺氮(n)工艺法为低温湿氧化工艺和掺氮(n)工艺,其主要用于sonos型pflash管中氧化物-氮化物-氧化物ono介质层的底层氧化物和pmos信号传输管栅氧化物。

32.在hto工艺法制备过程中,hto薄膜采用低压气相沉积lvcvd设备制备,制备气体为n2o和sih4。

33.如图7所示:通过p型离子注入,在pmos选择管1a、1b,sonos型pflash管2a、2b,pmos信号传输管8中形成pmos选择管的漏端3a、3b,sonos型pflash管的源端,或者形成pmos信号传输管的栅端6、pmos信号传输管的漏端9、pmos信号传输管的源端10;在栅极上淀积一层氧化物或氮化物,通过各向异性刻蚀在pmos选择管1a、1b,sonos型pflash管2a、2b,pmos信号传输管8的栅端两边形成侧墙21。

34.如图8所示:通过化学气相沉积形成一层硼磷硅玻璃22;定位出pmos选择管的漏端3a、3b,pmos选择管的栅端4a、4b,sonos型pflash管的栅端7、sonos型pflash管的源端,或者定位出pmos信号传输管的栅端6、pmos信号传输管的漏端9、pmos信号传输管的源端10第一层金属连接口位置,通过腐蚀形成通孔;采用化学气相沉积形成一层金属23,在腐蚀多余区

域的金属后形成第一层金属连接层。

35.综上,本发明涉及一种sonos型pflash开关单元结构及其工艺集成方法,其中pmos选择管的栅端氧化层采用叠栅氧工艺法进行制备,sonos型pflash管中ono介质层的底层氧化物采用低温热氧化掺氮(n)工艺法进行制备,顶层氧化物采用hto工艺法进行制备,pmos信号传输管栅氧化层采用低温热氧化掺氮(n)工艺法进行制备。

36.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1