一种蚀刻补钻PTH孔的处理方法与流程

本发明涉及印制电路板制作,尤其涉及一种蚀刻补钻pth孔的处理方法。

背景技术:

1、金属化孔作为连通电电路板各层线路的主体,正常生产的工艺流程为钻孔后,将生产板孔壁及铜面经过化学处理,先沉上一层薄铜,再整板电镀到5-8um左右,做线路后再进行图电镀,将孔壁及线路图形进行加厚铜处理,从而使孔壁及线路面铜厚,达到正常电器性能所需的厚度。

2、但生产制作的过程中常会出现一些状况,钻孔后做pth镀孔工艺流程,完成蚀板在aoi的检测中才发现,少孔了而且为pth镀铜孔,完成线路后少孔直接作为报废处理一般不做补救处理,造成了不必要的浪费。

技术实现思路

1、本发明公开一种蚀刻补钻pth孔的处理方法,旨在解决生产制作的过程中常会出现一些状况,钻孔后做pth镀孔工艺流程,完成蚀板在aoi的检测中才发现,少孔了而且为pth镀铜孔,完成线路后少孔直接作为报废处理一般不做补救处理,造成了不必要的浪费的技术问题。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种蚀刻补钻pth孔的处理方法,具体包括以下步骤:

4、s1:测系数:因板子已经过多个生产制程,受到环境温度、力因素的影响,板子实际尺寸与工程设计的尺寸相比会产生一定变化,需对漏钻孔板子进行量测,实测长度设计尺寸得出系数;经过沉铜电镀后定位孔孔壁已镀上金属,需进行x-ray机冲孔处理,顺畅钻孔上板;

5、s2:出拉伸钻带:经过测量板子的实尺寸和设计尺寸的比值后,以cam造作钻带,按‰比例,以冲过的孔作为定位孔,通常依表面处理对钻咀进行预大处理,沉金、银、锡板、osp类板按成品孔径+0.1mm;喷锡板按0.15mm并具体参考客标进行制作;

6、s3:钻孔:使用拉伸钻带,用冲过的孔做钻孔定位孔,定位pin采用比管位孔直径小一级0.05mm进行选用,钻孔需盖铝片处理,防止线路及铜面被压伤,钻孔需要用到钻孔机构;

7、s4:沉铜:整板只做沉铜不做板电,目的只镀一层薄铜在镀孔时加厚孔铜,镀孔时只镀干膜未遮挡的少孔部分,只需过内层前处理即可去除防止过蚀刻线造成报废,沉铜后也只做烘板不磨板处理;

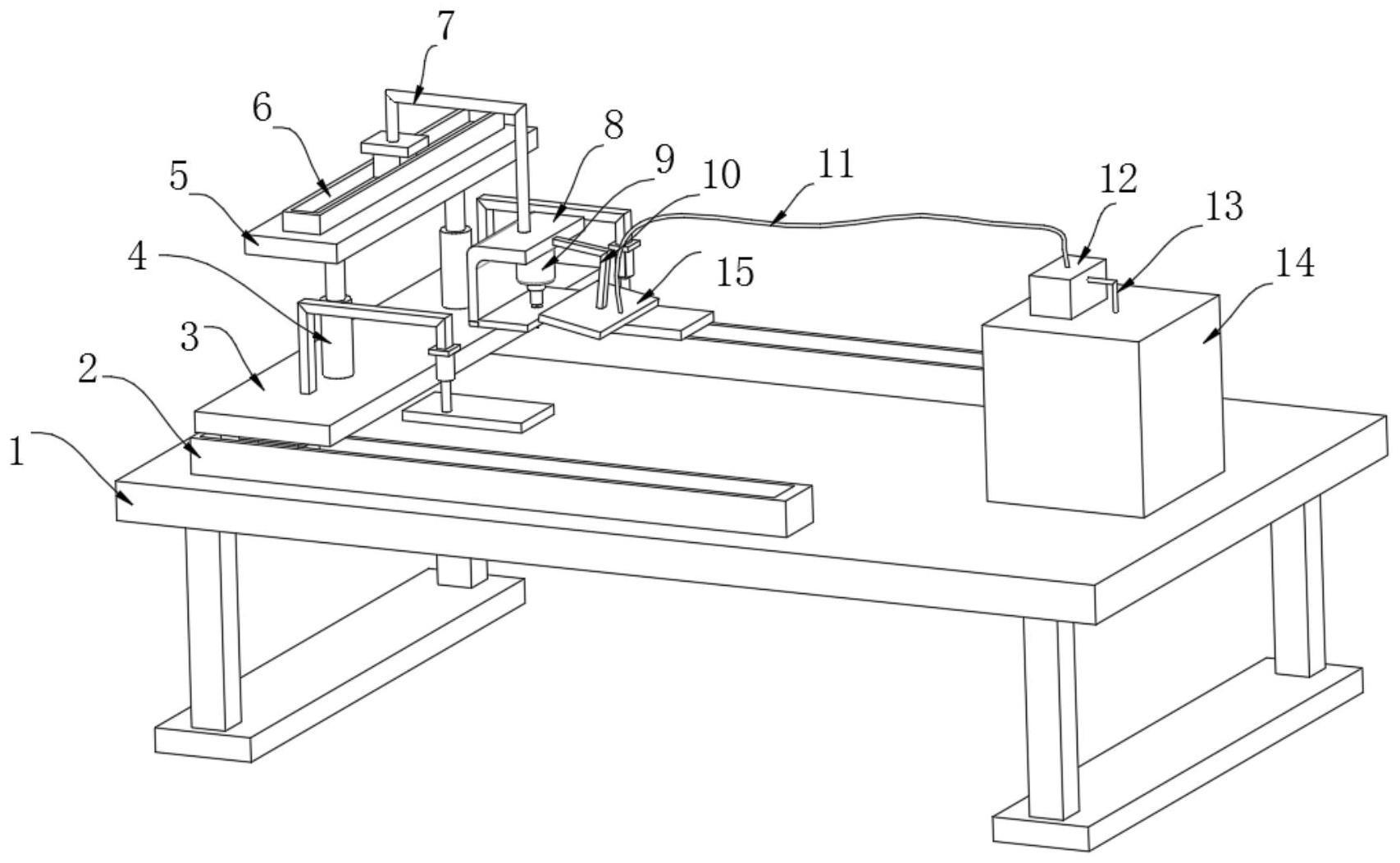

8、s5:一次线路:烘板后注意板面清洁,线路直拉压干膜,拉补偿系数补孔位置的正片线路资料,用菲林或ldi对孔补偿生产,显影后露出补钻孔部分;

9、s6:镀孔:在电镀线生产不可过微蚀,除油后、水洗,依据生产板补钻孔径的大小及数量打电流正常进行镀孔生产;

10、s7:退膜:电镀生产完后进行退膜处理,露出已做沉铜一次线路干膜挡住部分,以便将补钻后将沉上的薄铜去除;

11、s8:蚀沉铜层:可以打2.5米/分钟左右过内层化学前处理线,对所沉上的薄铜进行退铜处理,可重复蚀铜直到所沉铜退干净为止;

12、s9:退锡除钯:用碱性蚀刻线,只过退锡段作退锡及除钯处理,并对板面过磨刷清洁板面;

13、钻孔机构包括有工作台、电动滑轨和净化箱,且净化箱和电动滑轨。

14、在允许的情况需做出补救措施进行处理,使板子达到设计的要求,从而减少不必要的浪费,为此使用一种蚀刻后补钻pth孔的工艺处理方法就此而来。

15、在一个优选的方案中,电动滑轨的内壁通过滑块滑动连接有移动板、且移动板的顶部外壁两侧均通过螺钉固定有液压杆,液压杆的顶部外壁通过螺钉固定有支撑板,且支撑板的顶部外壁通过螺钉固定有第二电动滑轨,第二电动滑轨的内壁通过滑块滑动连接有固定杆,且固定杆的另一端通过螺钉固定有固定框,固定框的顶部内壁通过螺钉固定有电机,且电机的输出轴通过联轴器连接有钻头,固定框的一侧外壁焊接有连接杆,且连接杆的另一端通过螺钉固定有吸尘罩,吸尘罩的顶部内壁焊接有连杆,且连杆的底部外壁通过螺钉固定有连接罩。

16、通过设置有液压杆和第二电动滑轨,将液压杆连接液压系统,调节液压杆的长度,可以调节钻头的高度,便于对不同厚度的电线板进行钻孔。

17、在一个优选的方案中,连接罩的顶部外壁开设有等距离分布的过滤孔,吸尘罩的内壁两侧均设置有震动电机,且震动电机的输出端设置于连接罩的一侧外壁,净化箱的顶部外壁通过螺钉固定有风机,且风机的输入端和吸尘罩的一侧内壁通过法兰连接有同一个第一导管,风机的输出端和净化箱的顶部内壁通过法兰连接有同一个第二导管。

18、通过设置有震动电机和过滤孔,过滤孔的设置可有效防止较大体积的杂质进入到第一导管的内部,造成第一导管的堵塞,另外通过设置有震动电机,震动电机的设置可对吸尘罩表面吸附的灰尘进行一定的抖落。

19、在一个优选的方案中,净化箱的一侧内壁焊接有l型固定板,且l型固定板的顶部外壁设置有清洗箱,l型固定板的一侧外壁连接有导气管,且净化箱的底部内壁设置有导尘板。

20、通过设置有清洗箱和导尘板,清洗箱可对灰尘进行清洗,可对气体进行有效的净化,导尘板的倾斜的设置可使灰尘快速滑落。

21、在一个优选的方案中,净化箱的内壁四侧均通过螺钉固定有插槽,且插槽的内壁插接有插块,插块的顶部外壁焊接有拉杆,且插块的一侧外壁设置有过滤网,净化箱的一侧内壁设置有活性炭吸附层,且活性炭吸附层的设置于过滤网的正上方。

22、通过设置有过滤网和活性炭吸附层,过滤网和活性炭吸附层可对灰尘进行有效的过滤和吸附,并且通过插槽和插块相互插接的方式可快速的对过滤网进行安装和拆卸。

23、在一个优选的方案中,净化箱的内壁通过螺钉固定有阻流板,且阻流板的顶部外壁设置有等距离分布的进气口,阻流板的底部外壁设置有等距离分布的出气口,且阻流板的内壁设置有等距离分布的阻流通道,阻流通道为螺旋形结构,且阻流通道的内壁焊接有交错分布的第二阻流板。

24、通过设置有阻流板和第二阻流板,可降低净化箱内部气体的流动速度,便于对气体进行更好的净化。

25、由上可知,一种蚀刻补钻pth孔的处理方法,具体包括以下步骤:

26、s1:测系数:因板子已经过多个生产制程,受到环境温度、力因素的影响,板子实际尺寸与工程设计的尺寸相比会产生一定变化,需对漏钻孔板子进行量测,实测长度设计尺寸得出系数;经过沉铜电镀后定位孔孔壁已镀上金属,需进行x-ray机冲孔处理,顺畅钻孔上板;

27、s2:出拉伸钻带:经过测量板子的实尺寸和设计尺寸的比值后,以cam造作钻带,按‰比例,以冲过的孔作为定位孔,通常依表面处理对钻咀进行预大处理,沉金、银、锡板、osp类板按成品孔径+0.1mm;喷锡板按0.15mm并具体参考客标进行制作;

28、s3:钻孔:使用拉伸钻带,用冲过的孔做钻孔定位孔,定位pin采用比管位孔直径小一级0.05mm进行选用,钻孔需盖铝片处理,防止线路及铜面被压伤,钻孔需要用到钻孔机构;

29、s4:沉铜:整板只做沉铜不做板电,目的只镀一层薄铜在镀孔时加厚孔铜,镀孔时只镀干膜未遮挡的少孔部分,只需过内层前处理即可去除防止过蚀刻线造成报废,沉铜后也只做烘板不磨板处理;

30、s5:一次线路:烘板后注意板面清洁,线路直拉压干膜,拉补偿系数补孔位置的正片线路资料,用菲林或ldi对孔补偿生产,显影后露出补钻孔部分;

31、s6:镀孔:在电镀线生产不可过微蚀,除油后、水洗,依据生产板补钻孔径的大小及数量打电流正常进行镀孔生产;

32、s7:退膜:电镀生产完后进行退膜处理,露出已做沉铜一次线路干膜挡住部分,以便将补钻后将沉上的薄铜去除;

33、s8:蚀沉铜层:可以打2.5米/分钟左右过内层化学前处理线,对所沉上的薄铜进行退铜处理,可重复蚀铜直到所沉铜退干净为止;

34、s9:退锡除钯:用碱性蚀刻线,只过退锡段作退锡及除钯处理,并对板面过磨刷清洁板面;

35、钻孔机构包括有工作台、电动滑轨和净化箱,且净化箱和电动滑轨。本发明提供的蚀刻补钻pth孔的处理方法具有在生产制作的过程中出现状况时,完成蚀板在aoi的检测中,做出补救措施进行一系列的处理,使板子达到设计的要求,从而减少不必要的浪费,节省材料的效果。

- 还没有人留言评论。精彩留言会获得点赞!