一种多层HDI线路板及其制作方法与流程

一种多层hdi线路板及其制作方法

技术领域

1.本技术涉及pcb制作技术领域,尤其是一种多层hdi线路板及其制作方法。

背景技术:

2.随着pcb制造行业的不断发展,电子产品的小型化,高速化,对电路板提出了越来越高的要求,产品也在不断缩小体积,提高性能,高密度集成(hdi)技术可以使终端产品设计更加小型化,同时满足电子性能和效率的更高标准。特别是任意层hdi板hdi板一般采用积层法(build-up)制造,积层的次数越多,板件的技术档次越高来满足pcb行业逐渐朝着轻薄化、高集成化、高精度化发展的方向。

3.现有技术中,通常采用压合后x-ray打出内层里面的4个ccd靶孔进行对位制作,4个ccd靶孔为镭射、钻孔、线路制作提供共同的靶标定位,但是生产过程中因板子涨缩问题及人违因素造成靶孔容易受损,线路对位曝光时,曝光机对位pe值需设定为

±

50um范围内,从而导致hdi盲孔叠层偏移异常。因此,亟需一种新的多层hdi线路板制作方法。

技术实现要素:

4.本技术的目的在于至少一定程度上解决现有技术中存在的技术问题之一。

5.为此,本技术实施例的一个目的在于提供一种多层hdi线路板及其制作方法,该方法可以可以提高产品品质,降低设计成本。

6.为了达到上述技术目的,本技术实施例所采取的技术方案包括:将已图形转移的若干层线路板进行压合,形成半成品板;所述半成品板包括线路区以及定位区;在所述定位区设置若干个定位靶环;所述定位靶环的中心设置于所述半成品板的中心与所述半成品板的顶点的中心连线上;在所述半成品板上形成若干个的凹槽;所述凹槽设置于所述定位区;所述凹槽在垂直于所述半成品板方向的投影为正方形,所述正方形的一侧边缘与所述定位靶环相切设置;在所述若干个的凹槽内设置对位标靶;通过所述对位标靶,将线路板增层与所述半成品板进行对位压合,得到压合板;通过所述对位标靶,将曝光机与所述压合板进行对位曝光,得到多层hdi线路板。

7.另外,根据本发明中上述实施例的一种多层hdi线路板制作的方法,还可以有以下附加的技术特征:

8.进一步地,本技术实施例中,所述对位标靶包括:内层圆铜环以及设置于所述内层圆铜环中间的无铜圆靶孔。

9.进一步地,本技术实施例中,所述内层圆铜环直径为a,其中a满足2.8mm≤a≤3.2mm。

10.进一步地,本技术实施例中,所述无铜圆靶孔的直径为b,其中b满足0.45mm≤b≤0.55mm。

11.进一步地,本技术实施例中,所述定位靶环的数量包括4个。

12.进一步地,本技术实施例中,所述定位靶环的直径为c,其中c满足3.170mm≤c≤

3.180mm。

13.进一步地,本技术实施例中,所述凹槽垂直于所述半成品板方向的投影为正方形,所述正方形的边长l满足:4.9mm≤l≤5.1mm。

14.进一步地,本技术实施例中,所述无铜圆靶孔的厚度与所述若干层线路板中相邻两层线路之间的厚度相同。

15.进一步地,本技术实施例中,所述定位靶环包括防呆标志。

16.此外,本技术还提供一种多层hdi线路板,由上述实施例任一项所述的一种多层hdi线路板制作方法制作得到。

17.本技术的优点和有益效果将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到:

18.本技术可以通过在多层半成品板的定位区设置设置凹槽,在凹槽内设置对位标靶,通过标靶完成多层板半成品板与曝光机之间的定位,本技术通过凹槽保护对位标靶,可以避免对位标靶受损而导致hdi盲孔叠层偏移异常缺陷,本方法可以提高产品品质,降低设计成本。

附图说明

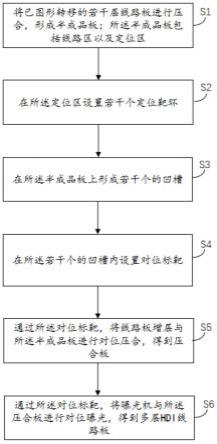

19.图1为本发明中一种具体实施例中一种多层hdi线路板制作方法的步骤示意图;

20.图2为本发明中一种具体实施例中定位靶环的位置以及结构示意图;

21.图3为本发明中一种具体实施例中凹槽和对位标靶结构示意图;

22.图4为本发明中一种具体实施例中无铜圆靶孔的结构示意图。

具体实施方式

23.下面结合附图详细描述本发明的实施例对本发明实施例中的多层hdi线路板制作方法、系统、装置和存储介质的原理和过程作以下说明。

24.目前pcb任意层hdi板叠层图形转移曝光对位生产时一般采用以下两种方法:

25.1)采用压合后x-ray打出内层里面的3.175mm的4个ccd靶孔进行对位制作,4个ccd靶孔为镭射、钻孔、线路制作提供共同的靶标定位,生产过程中因板子涨缩问题及人违因素造成靶孔容易受损,线路对位曝光时,曝光机对位pe值需设定为

±

50um范围内,从而导致hdi盲孔叠层偏移异常。

26.2)、以4个板角ccd定位靶孔进行预定位,镭射先烧出4个板角的内层方形凹靶,然后抓取方形凹靶中心圆点,镭射机自动拉伸钻带进行镭射钻孔,同时镭射烧出板面环形凸靶,线路图形转移ldi曝光时,ldi机抓取凸靶自动系数对位曝光,此方法主要缺点:镭射烧出板面环形凸靶时,凸靶边缘易产生激光烧烂不规则现象,易造成对位难度大,需人工手动在电脑上对环形凸靶进行三点定位,此方法易造成对位偏移现象。另外,任意层hdi板层间介厚均偏薄在50um左右,环形凸靶的凹槽每次电镀填孔后因凹槽深度太浅,凹槽底部铜色易出现反光,ldi机曝光时无法识别环形凸靶的位置,造成ldi机曝光难度大与偏位现象,生产效率底等诸多不稳定因素。

27.针对上述现有技术的缺陷,参照图1,本发明提供了一种多层hdi线路板制作方法,可以包括以下步骤:

28.s1、将已图形转移的若干层线路板进行压合,形成半成品板;所述半成品板包括线路区以及定位区;

29.在本步骤中,可以按照现有技术对已图形转移的多层基板进行物理压合形成多层板;具体压合的方式以及压合所用工具不作限制。

30.s2、在所述定位区设置若干个定位靶环;所述定位靶环的中心设置于所述半成品板的中心与所述半成品板的顶点的中心连线上;

31.在本步骤中,完成压合后,采用x-ray机中心见靶钻的方式钻出板若干个定位靶环,定位靶环可以设置在定位区,而且定位靶环的中心可以设置在半成品板的中心与所述半成品板的顶点的中心连线上。

32.s3、在所述半成品板上形成若干个的凹槽;所述凹槽设置于所述定位区;所述凹槽在垂直于所述半成品板方向的投影为正方形,所述正方形的一侧边缘与所述定位靶环相切设置;

33.在本步骤中,可以在半成品板的定位区上形成若干个的凹槽,凹槽在垂直于半成品板方向的投影为正方形,正方形的一侧边缘与定位靶环相切。

34.s4、在所述若干个的凹槽内设置对位标靶;

35.在本步骤中,可以以半成品板的四角定位靶环进行预定位后,镭射先烧出4个板角的方形凹槽中的内层圆铜环,同时也烧出内层圆铜环中间的无铜圆靶点,镭射时再抓取无铜圆靶点,自动拉伸镭射钻带进行镭射钻孔,使其镭射盲孔的位置精度与圆靶点的坐标系数保持一致。

36.s5、通过所述对位标靶,将线路板增层与所述半成品板进行对位压合,得到压合板;

37.在本步骤中,可以通过对位标靶将线路板增层与所述半成品板进行对位压合,得到一个压合的多层线路板。

38.s6、通过所述对位标靶,将曝光机与所述压合板进行对位曝光,得到多层hdi线路板;

39.在本步骤中,完成多层线路板的增层压合后,需要对增层的线路板进行曝光工艺,曝光时可以通过对位标靶将曝光机与压合板进行对位,然后完成增层的线路板的线路曝光,形成最终的多层hdi线路板的线路层。

40.进一步地,在本技术的一些实施例中,对位标靶可以包括:内层圆铜环以及无铜圆靶孔内层圆铜环可以设置于内层圆铜环中间,在垂直于半成品板方向上,内层圆铜环以及无铜圆靶孔的中心重合。

41.进一步地,在本技术的一些实施例中,内层圆铜环直径可以设置为a,其中a可以满足2.8mm≤a≤3.2mm。

42.进一步地,在本技术的一些实施例中,无铜圆靶孔的直径可以设置为为b,其中b可以满足0.45mm≤b≤0.55mm。

43.进一步地,在本技术的一些实施例中,定位靶环的数量可以包括4个。

44.进一步地,在本技术的一些实施例中,定位靶环的直径可以设置为c,其中c可以满足3.170mm≤c≤3.180mm。

45.进一步地,在本技术的一些实施例中,凹槽在垂直于半成品板的方向上的投影可

以是为正方形,正方形的边长l可以满足:4.9mm≤l≤5.1mm。

46.进一步地,在本技术的一些实施例中,无铜圆靶孔的厚度与若干层线路板中相邻两层线路之间的厚度相同。无铜圆靶孔具有一定的深度,其数值与若干层线路板中相邻两层线路之间的厚度。

47.进一步地,在本技术的一些实施例中,定位靶环可以包括防呆标志。

48.下面结合图2-图4,对本技术的多层hdi线路板制作方法进行说明:

49.在本实施例中,内层圆铜环直径为3mm,无铜圆靶孔的直径为0.5mm,定位靶环的数量包括4个,定位靶环的直径为3.175mm,凹槽垂直于所述半成品板方向的投影为正方形,正方形的边长l为5mm,无铜圆靶孔的厚度与所述若干层线路板中相邻两层线路之间的厚度相同,均为1.6mm。

50.首先,步骤一,参照图1,按现有技术对已图形转移的多层基板进行压合形成多层板,完成压合后,采用x-ray机中心见靶钻的方式钻出板四角4个(abcd)3.175mm水平及间距可防呆的通孔靶标。

51.其次,步骤二,参照图2-图4,以步骤一中的板四角ccd定位靶孔(abcd)进行预定位后,镭射先烧出4个板角的方形凹槽,凹槽在垂直于多层板方向上的投影的尺寸为5mm*5mm然后在凹槽内设置内层圆铜环,内层圆铜环的直径3.0mm,同时也烧出内层圆铜环中间的无铜圆靶孔,无铜圆靶孔直径0.5mm,镭射可直接烧至内层圆铜环的底层,此时无铜圆靶孔的深度与若干层线路板中任意的相邻两层线路之间的厚度相同,同为1.6mm,镭射时再抓取0.5mm圆靶点,自动拉伸镭射钻带进行镭射钻孔,使其镭射盲孔的位置精度与0.5mm圆靶点的坐标系数保持一致。

52.接着,步骤三,可以通过无铜圆靶孔进行多层板的增层,增层时可以通过压合机器对位无铜圆靶孔,定位完成后可以进行压合,压合完成后,需要制作增层的线路板上的线路,需要进行图形转移,图形转移时ldi机可以抓取0.5mm圆靶点后自动拉伸系数对位曝光,使其图形转移的系数与pcb实板内的镭射盲孔系数一致,同时还可以在增层的线路板的板角指定的位置制作下一次增层所需的对位标靶。

53.综上所述本技术的多层hdi线路板制作方法具有以下优点:

54.相比现有技术更简单易行,可彻底排除现有技术使用4个ccd靶孔与镭射环形标靶(凸靶)对位所产生的不稳定因素,使hdi板在增层制作的过程中,镭射钻孔及线路增层时,在pcb板同一的涨缩下进行生产,可以有效提高任意互连hdi板盲孔堆叠的对位精度。

55.此外、与图1的方法相对应,本技术的实施例中还提供一种多层hdi线路板,可以由上述实施例任一项所述的一种多层hdi线路板制作方法制作得。

56.需要说明的是,上述方法实施例中的内容均适用于多层hdi线路板实施例中,多层hdi线路板实施例所具体实现的功能与上述方法实施例相同,并且达到的有益效果与上述方法实施例所达到的有益效果也相同。

57.在本说明书的上述描述中,参考术语“一个实施方式/实施例”、“另一实施方式/实施例”或“某些实施方式/实施例”等的描述意指结合实施方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

58.尽管已经示出和描述了本技术的实施方式,本领域的普通技术人员可以理解:在不脱离本技术的原理和宗旨的情况下可以对这些实施方式进行多种变化、修改、替换和变型,本技术的范围由权利要求及其等同物限定。

59.以上是对本技术的较佳实施进行了具体说明,但本技术并不限于所述实施例,熟悉本领域的技术人员在不违背本技术精神的前提下还可做作出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1