陶瓷线路板切削修平装置的制作方法

1.本实用新型涉及陶瓷线路板制造技术领域,尤其涉及陶瓷线路板切削修平装置。

背景技术:

2.陶瓷线路板主要包括htcc(hight-temperature co-fired ceramic)、ltcc(low-temperature co-fired ceramic)、dbc(direct bonded copper)和dpc(direct platingcopper)四大类。其中,dpc为直接镀铜线路板,其制备工艺为:首先,将陶瓷基板做前处理清洁,利用薄膜专业制造技术-真空镀膜方式于陶瓷基板上溅镀结合于铜金属复合层,接着以黄光微影之光阻被覆曝光、显影、蚀刻、去膜工艺完成线路制作,最后再以电镀/化学镀沉积方式增加线路的厚度,待光阻移除后即完成金属化线路制作。在dpc制备工艺中,dpc陶瓷线路板表面的平整度对工艺至关重要。目前,通常采用打磨或抛光的方式对铜层的表面进行处理,加工之后表面划痕严重,且会对线路板造成一定程度的破坏。

3.中国发明专利公开号cn108174524a公开了一种dpc陶瓷线路板及其制备方法,该方法包含:制备电镀加厚陶瓷基板,该电镀加厚陶瓷基板包含:陶瓷基板,以及设置在该陶瓷基板上的金属层,该金属层上具有铜线路;切削处理:将电镀加厚陶瓷基板的表面进行金属切削处理,在切削处理过程中,放置电镀加厚陶瓷基板的平台为减震平台,并控制环境和电镀加厚陶瓷基板的温度均为室温;温度的精度范围为

±

2℃。切削处理采用旋转切削方式。该切削处理只有单纯的切削功能,并不能适应现在自动化生产的需要。

技术实现要素:

4.本实用新型解决的技术问题是现有的线路板切削不能自动化处理,为此提供一种集上料、检测、切削为一体的陶瓷线路板切削修平装置。

5.本实用新型的技术方案是:陶瓷线路板切削修平装置,包括:台面;治具,所述治具用于承载陶瓷线路板;y轴运料模组,所述y轴运料模组用于承载治具,所述治具与y轴运料模组滑动配合;上料工位,所述上料工位位于y轴运料模组的起始端;检测工位,所述检测工位位于y轴运料模组的中段用于检测陶瓷线路板的表面高度差;切削工位,所述切削工位位于y轴运料模组的末端且通过检测工位传递的信号来对陶瓷线路板的表面进行切削。

6.上述方案中所述上料工位与y轴运料模组信号连接。

7.上述方案中所述检测工位包括门型框架,所述门型框架的横梁上安装有正对y轴运料模组上的陶瓷线路板的3d轮廓检测仪。

8.上述方案中所述切削工位包括门型框架,所述门型框架的横梁上安装有可沿z轴方向移动的z轴模组,所述z轴模组上安装有切削主轴。

9.上述方案的改进是所述y轴运料模组的末端至少一个侧面设有排废管道,所述排废管道具有对着切削工位的排废口。

10.上述方案中所述上料工位上设有翻盖。

11.上述方案的进一步改进是所述翻盖带有电磁锁。

12.上述方案中所述治具是真空治具。

13.本实用新型的有益效果是:将线路板的上料、检测、切削、排废一体化集成,实现自动化处理,提高了切削效率。

附图说明

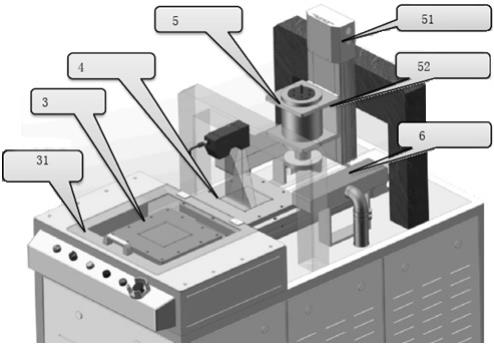

14.图1为本实用新型的示意图;

15.图2是图1中治具示意图;

16.图3是图1中y轴运料模组示意图;

17.图4是图1中检测工位示意图;

18.图5是图1中切削工位示意图;

19.图中:1、治具,2、y轴运料模组,3、上料工位,31、翻盖,4、检测工位,41、3d轮廓检测仪,5、切削工位,51、z轴模组,52、切削主轴,6、排废管道。

具体实施方式

20.下面结合附图和实施方式对本实用新型作进一步说明。

21.如图1所示,本实用新型包括台面;治具1,所述治具用于承载陶瓷线路板;y轴运料模组2,所述y轴运料模组用于承载治具,所述治具与y轴运料模组滑动配合,使得治具可沿着y轴运料模组上表面来回移动,如图3所示,y轴运料模组可以是沿着y轴延伸的直线导轨,也可以采用精密滚珠丝杆模组;上料工位3,所述上料工位位于y轴运料模组的起始端,治具的初始位置就在此;检测工位4,所述检测工位位于y轴运料模组的中段用于检测陶瓷线路板的表面高度差;切削工位5,所述切削工位位于y轴运料模组的末端且通过检测工位传递的信号来对陶瓷线路板的表面进行切削。治具、y轴运料模组、上料工位、检测工位和切削工位都位于台面之上。

22.作为本实用新型的一个实施例,如图2所示,上料工位与y轴运料模组信号连接,具体可以通过传感器来实现,当传感器检测到上料工位上有治具和陶瓷线路板时,y轴运料模组的驱动机构带动治具开始移动。

23.如图4所示,作为本实用新型的一个实施例,所述检测工位包括门型框架,所述门型框架的横梁上安装有正对y轴运料模组上的陶瓷线路板的3d轮廓检测仪41。

24.作为本实用新型的一个实施例,如图5所示,所述切削工位包括门型框架,所述门型框架的横梁上安装有可沿z轴方向移动的z轴模组51,所述z轴模组上安装有切削主轴52。

25.作为本实用新型的一个实施例,所述y轴运料模组的末端一个侧面设有排废管道6,所述排废管道具有对着切削工位的排废口。

26.作为本实用新型的一个实施例,所述y轴运料模组的末端两个侧面分别设有排废管道6,所述排废管道具有对着切削工位的排废口。

27.作为本实用新型的一个实施例,所述上料工位上设有翻盖31。

28.作为本实用新型的一个实施例,所述翻盖带有电磁锁,用于控制翻盖的启闭,防止误操作。

29.作为本实用新型的一个实施例,切削主轴上的刀头采用动平衡闭环主轴切削刀头,动平衡切削主轴可以自动校平。

30.治具、y轴运料模组、3d轮廓检测仪和切削主轴都与显示屏信号连接,可以实现显示各项数据。

31.本实用新型的使用方法如下:

32.1.人工放置产品在治具上后,合上安全翻盖, 驱动机构驱动y轴运料模组带动治具移动。

33.2.产品随着治具流至3d 扫描工位处检测产品表 面高度落差,得出最低

34.点的位置数据。

35.3.产品随着治具流至切削工位处,z轴模组驱动切削主轴下降到产品最低高度位置进行对产品加工切削。

36.4.切削产品的废渣粉尘 均由排废管道吸出设备至外部。

37.以10台设备为例,每天按照22小时,每月工作26天,10台设备,每小时加工产能为530pcs。即每台设备每分钟加工1pcs;

38.产品加工后效果:粗糙度:切屑后ra:0.3以内,rz1.0以内,表面无明细刀痕;边缘:切屑后无边缘整齐,铜无延展情况。厚度一致性:单面铜厚测量可以控制在10μm以内。

39.真空治具的真空效果:考虑加工效果和吸附平整性情况,真空吸力大于600kpa(参照平坦机),降低真空泵和吸盘间距, 使用大口径吸附气管,保证吸附的稳固。

40.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1