发热组件及包含它的发热体的制作方法

1.本实用新型涉及电器技术领域,具体涉及一种发热组件及包含它的发热体。

背景技术:

2.现有的由多层元件压合而成的发热组件通常包括一层加热层,在靠近使用区域的一侧还设置有传热板,由于加热层和传热板的材质往往难以采用同种材质,二者的热膨胀系数也很难做到一致。由此,在发热组件工作时,会出现加热层与传热板的热变形的形变能力不一致,因而,现有的发热组件的传热板在受热后易于发生一定程度的弯曲和变形,甚至有可能造成发热元件(如发热膜)与传热板在部分区域相互分离,因而造成发热组件的加热效果不均匀。

技术实现要素:

3.为克服上述缺点,本实用新型的目的在于提供一种发热组件及包含它的发热体,本实用新型的发热组件能实现加热层与传热板的热变随形,加热层能与传热板发生相同程度和相同方向的热变形,因而,确保发热组件始终保持稳定而均匀的加热效果。

4.本实用新型的发热组件包括:传热板,所述传热板与待加热的物体接触;发热膜,所述发热膜与所述传热板贴合;柔性均压板,所述柔性均压板位于所述发热膜的远离所述传热板的一侧;压板,所述压板位于所述柔性均压板的远离所述发热膜的一侧;挤压部,所述挤压部用于在所述发热组件的传热板和压板受热变形时向发热组件施加朝向远离所述发热组件的主体的方向的作用力。本实用新型的发热组件通过设置挤压部,因而,在发热组件加热时,使得压板和传热板均能朝着同一方向弯曲,由此实现发热膜与传热板的热变随形,并始终保持与传热板的贴合效果。

5.进一步的,所述挤压部为能与所述压板的远离所述传热板一侧的表面相抵接的至少一个顶紧件。

6.更进一步的,所述顶紧件为具有弹性的顶紧件。因而,在顶紧件的作用下能使得压板始终向传热板的方向施加作用力,一旦传热板和压板发生形变,就会朝向相同的方向发生变形。

7.更进一步的,所述顶紧件靠近所述压板的中心区域设置,其数量至少为一个。因而,通过将顶紧件设置在靠近压板的中心区域,更符合传热板发生变形的规律,通常压板和传热板会在发热膜工作时在中间区域膨胀或鼓起,因而,在压板和传热板发生形变时能在顶紧件的作用下受到从压板向传热板方向传递的作用力,而使得发热膜与传热板同步形变,并始终保持贴合状态。

8.进一步的,所述挤压部为预设于所述压板的靠近所述传热板一侧的至少一个突起部。

9.进一步的,在所述发热膜与所述柔性均压板之间还设置有反射膜。

10.进一步的,还包括用于将发热组件的传热板、发热膜、柔性均压板和压板相压合的

固定部,所述固定部包括靠近所述发热组件边缘设置的至少一个压紧件。因而,能够通过固定部在发热组件的边缘位置将其各层元件进行固定,确保在发生热形变时各层的弯曲随形。

11.进一步的,还包括与所述压板相贴合的隔热层。由此,可提高发热组件的加热效率。

12.进一步的,所述传热板与所述压板由具有相同热膨胀系数的材质制备而来。因而,能够确保传热板与压板在受热时的形变能力的一致性,并使发热膜与传热板贴合更紧密。

13.本实用新型还提供了一种发热体,其包括前述的发热组件。本实用新型的发热体能使发热膜与传热板始终贴合,热变随形,其整体加热效率更高,均匀性好。

附图说明

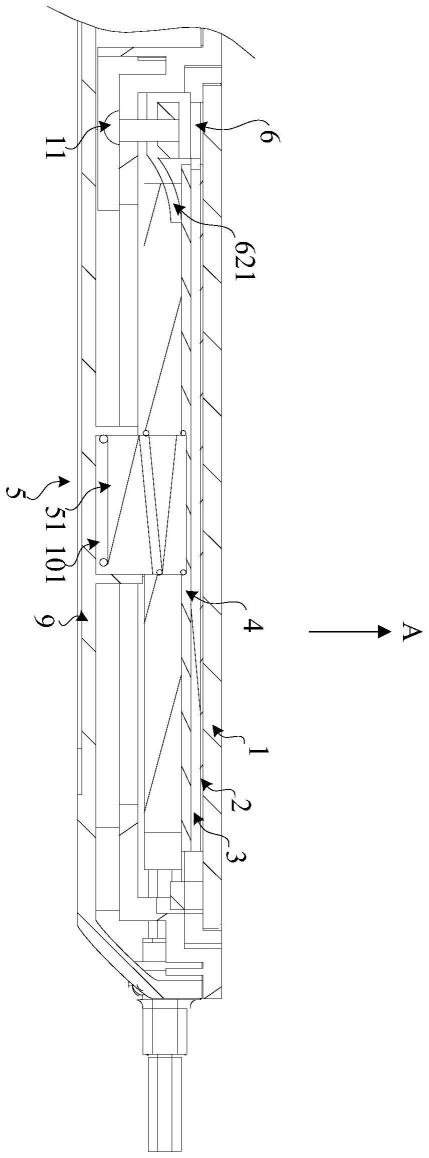

14.图1为本实用新型实施例一的发热组件的剖视结构示意图;

15.图2为本实用新型实施例一的压紧弹簧的立体结构示意图;

16.图3为本实用新型实施例一的隔热层位于压板上侧的局部剖视结构示意图。

17.图中:

18.1、传热板;2、发热膜;3、柔性均压板;4、压板;5、挤压部;51、顶紧件;6、固定部;61、压紧件;62、压紧弹簧;621、压紧臂;7、反射膜;8、隔热层;9、下支撑板;10、安装板;101、安装槽;11、固定螺柱。

具体实施方式

19.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

20.实施例一:

21.参见附图1所示,本实施例为一种发热组件,其包括从上到下依次设置的传热板1、发热膜2、柔性均压板3和压板4,还包括用于在发热组件的传热板1和压板4受热变形时向发热组件施加朝向远离发热组件的主体的方向的作用力的挤压部5。本实用新型中所述的“远离发热组件的主体的方向”如图1中箭头a所指的方向。因而,本实用新型通过设置挤压部5,能够实现对发热组件的施加朝向一个方向的作用力,因而,在发热组件中的传热板1受热发生形变时,在挤压部5的作用下,能确保传热板1能朝向挤压部5所施加的作用力的方向,起到热变随形的效果,确保传热板1即使发生形变,在朝向同一方向变形的压板4的作用下,也能使得发热膜2朝向同一个方向发生形变,因而,使得发热组件的传热板1的表面加热温度均匀。

22.在本实用新型的一些实施方式中,挤压部5对发热组件施加的作用力的方向可以为与发热组件的主体的方向相垂直或倾斜一定角度即可,只需确保在发热组件的传热板1和压板4发生形变时,压板4能与传热板1朝向一个方向弯曲形变即可。

23.在本实用新型的一些实施方式中,挤压部5对发热组件施加的作用力的方向为从压板4向传热板1方向传递的作用力。

24.在本实用新型的一些实施方式中,挤压部5为能与压板4的远离传热板1一侧的表

面相抵接的至少一个顶紧件51。顶紧件51可以采用与压板4一体连接或分体连接的方式,只需确保在发热组件在发挥加热功能时,顶紧件51能与压板4的远离传热板1的一侧表面相抵接即可。因而,在顶紧件51的抵推作用下,能使得压板4与传热板1都朝向上方(此处的“上方”为图1中箭头a所指的方向)弯曲,使得发热膜2能与传热板1贴合紧密。

25.在本实用新型的一些实施方式中,传热板1与压板4由具有相同热膨胀系数的材质制备而来,例如都采用铝质的板体。因而,在发热组件工作时,如果压板4和传热板1发生热变形时,传热板1与压板4发生变形的角度和幅度都较为接近,由此使得发热膜2能与传热板1同步发生变形,并与其贴合紧密。

26.在本实用新型的一些实施方式中,顶紧件51为具有弹性的顶紧件51,例如其可以为具有弹性的片状、柱状,或在弹性件的内部嵌设弹簧的方式。也可以直接采用弹簧作为顶紧件51,在直接利用弹簧作为顶紧件51时,可以采用普通弹簧或宝塔弹簧。

27.在本实用新型的其他可行的实施方式中,顶紧件51也可以为与压板4相抵接的不具有弹性的材质。因而,顶紧件51能始终给发热组件的压板4提供向上的作用力,在压板4受热发生变形时,在顶紧件51的作用下,压板4向上弯曲,并进一步带动传热板1向上弯曲,因而,发热膜2在下方的结构的向上弯曲的形变导向下,与传热板1形成良好的贴合。

28.在本实用新型的一些实施方式中,顶紧件51靠近压板4的中心区域设置,因而,能对压板4和传热板1的受热弯曲形变起到更好的导向作用。顶紧件51的数量至少为一个,也可以为两个或多个,在数量为两个或多个时,其在靠近压板4的中心区域均匀分布,如呈环形阵列,或呈矩阵分布等。将顶紧件51设置在位于压板4的中心区域。很显然,顶紧件51也可以根据需要设置在其他区域。

29.在本实用新型的其他可能的实施方式中,挤压部5为预设于压板4的靠近传热板1一侧的至少一个突起件。突起件可以为圆头锥状或其他形状,因而,突起件能在发热组件工作时,使得传热板1受热发生向突起部所突起的方向的形变。突起部可以通过预先对压板4施加向传热板1方向的作用力而形成。

30.在本实用新型的一些实施方式中,突起件靠近压板4的中心区域设置,其数量至少为一个。

31.在本实用新型的一些实施方式中,还包括用于将传热板1、发热膜2、柔性均压板3和压板4相压合的固定部6,固定部6包括靠近所述发热组件边缘设置的至少一个压紧件。在一些可能的实施方式中,压紧件为能对压板4施加向传热板1方向的作用力的至少一个压紧弹簧62(参见附图2所示),压紧弹簧62具有压紧臂621,其始终对压板4施加向传热板1方向的作用力,压紧件的数量可以沿着加热组件的边缘的方向均布有至少两个或多个,因而,能够确保发热组件的整体结构稳定,并且确保在挤压部5的作用下,发热膜2能随着传热板1同步发生形变。

32.在本实用新型的一些实施方式中,在发热膜2与柔性均压板3之间还设置有反射膜7。因而,能够提高发热组件的加热效率。

33.在本实用新型的一些实施方式中,柔性均压板3为具有弹性的柔性均压板3。例如其可以为硅胶材质,因而能确保压板4持续向发热膜2施加稳定而均匀的作用力。

34.在本实用新型的一些实施方式中,还包括与压板4相贴合的隔热层8。隔热层8为气凝胶层,可以在压板4的上面(参见附图3所示)或下面,发挥隔热的效果。

35.实施例二:

36.再次参见附图2所示,本实施例为一种发热体,其包括实施例一的发热组件。发热体的整体形状可以为平板状或曲面状。

37.在本实用新型的一些实施方式中,还包括下支撑板9和安装板10,挤压部5的一端与压板4相抵接,另一端与下支撑板9相抵接。安装板10位于下支撑板9的靠近压板4的一侧设置,在安装板10上对应于挤压部5的位置还设置有安装槽101。因而,本实用新型的板状的发热体能使得发热膜2能随着传热板1的形变而同步形变,使得发热体具有均匀而稳定的加热效果。

38.在本实用新型的一些实施方式中,发热组件通过固定螺柱11与安装板10连接。

39.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1