信道射频终端的制作方法

1.本实用新型涉及射频通信技术领域,特别是涉及信道射频终端。

背景技术:

2.在射频通信领域,按照频率分为低频、中频、高频。射频终端是射频系统的模块之一,其结构形态有标准机箱和非标模块,应用场景广泛。射频终端功能主要是装载、接收、滤波、放大、变频、输出中频测控信号或数传信号。射频接收信道系统包括s频段、x频段、ka频段等;接收通道包括lan、极化选择开关和变频器,当接收端收到天线的射频信号经过一系列处理到变频器输出目标值。射频发射信道系统主要由遥控上变频器、放大器、小环变频器等组成,实现对中频遥控信号的上变频到射频信号,经过放大器通过天线发射端辐射出去,然而,实现这些关键重要的指标参数,需要设计好一个满足要求的终端模块,通过结构设计保证外观、接口布局、重量、屏蔽、滤波、接地、散热、抗冲振、密封、三防、安装等,从而实现每个信道射频模块的指标参数。

3.目前,由于市场上的射频终端大多为拼装结构,其外部抗冲震强度较低,易对内部铆接螺柱和元器件造成损伤,以及密封屏蔽效果不佳,而且现有技术中散热效果较差,长时间处于高温状态下运行,会影响其使用寿命,因此我们提出了信道射频终端,以此来解决上述提到的问题。

技术实现要素:

4.针对上述问题,本实用新型提供了信道射频终端,通过对射频终端模块的底座的设计,改变了射频终端现有结构,整个底座采用零件焊接一体成型,有效的改善增强外部结构强度和刚性,保护了内部元器件的稳定性;安装底板通过加工成型的螺柱有效的保证了器件安全性和牢固性。通过焊接成型的终端形成一个整体和一圈连贯的安装屏蔽材料的凹槽,这样既保证了终端的密封性,也保证了屏蔽性。

5.本实用新型的技术方案是:

6.信道射频终端,包括底座、凹槽和制冷片,所述底座由面板、背板、左侧板、右侧板和安装底板组成,所述面板、背板、左侧板、右侧板和安装底板之间通过焊接工艺依次连接形成底座,所述安装底板的底部开设于散热槽,所述散热槽的内部表面设有导热板,所述导热板通过镶嵌的方式固定设置于散热槽的内部顶端,所述导热板的底部中心位置设有制冷片,所述制冷片的吸热端通过设有的导热硅脂与导热板紧密接触。

7.上述技术方案的工作原理如下:

8.通过焊接的工艺方式使面板、背板、左侧板、右侧板和安装底板与射频终端的零件融为一体,形成一个完整的终端模块。终端采用铝合金材料加工制成,并对其表面进行了导电氧化处理,具有优良的屏蔽性能。在结构设计上,机壳采用了全密封形式,无散热通风孔,成为一个导电连续的封闭屏蔽,通过在安装底板的底部设置散热槽,并在其内部安装导热板,来将底座内部的温度吸收到导热板上,再通过制冷片的吸热端对其进行吸收,并由散热

端进行扩散,从而来达到散热的目的,提高底座内部的散热效率。

9.在进一步的技术方案中,所述散热槽的底部外侧设有透气板,所述透气板的四周与散热槽固定连接,所述透气板的表面开设有多个通孔,所述通孔与散热槽的内部连通。

10.通过设有的透气板和通孔,来实现对散热槽内部进行散热的目的,使其能够与外界连通,降低散热槽内部的温度与外界温度差值,使得散热槽内的温度始终低于底座内部的温度,从而保证制冷片的稳定运行。

11.在进一步的技术方案中,所述制冷片的四周设有多个导热棒,所述导热棒的一端与制冷片固定连接,所述导热棒的一侧与导热板紧密接触。

12.通过设有的导热棒,来增加制冷片导热端的吸热量,从而达到提高底座内部的热量扩散,达到快速散热的目的。

13.在进一步的技术方案中,所述底座的顶部设有盖板,所述盖板与底座的顶部四周固定连接。

14.通过设有的盖板,来对底座内部的部件进行保护,同时起到封闭作用,提高其屏蔽性能。

15.在进一步的技术方案中,所述盖板的底部四周设有凸起,所述底座的顶部四周设有凹槽,所述盖板通过设有的凸起和凹槽与底座固定连接。

16.将凹槽与凸块采用屏蔽材料制作,终端唯一的装配缝隙来自于盖板与底座之间的搭接面,在靠近面板外沿设计了一圈连贯的安装屏蔽材料的凹槽。屏蔽材料选用了含铝银颗粒的导电橡胶条,具有良好的屏蔽效能,确保对机壳装配缝的电磁屏蔽和防渗水密封的效果。

17.在进一步的技术方案中,所述底座的内部设有射频终端本体,组成所述射频终端本体的零部件通过焊接工艺固定安装于底座的内部。

18.通过将安装底板上的器件安装螺柱采用cnc一体化加工成型;使得在将射频终端本体安装到安装底板上时,使其安装高度、位置精度和结构强度均得到保证,确保整体结构的稳定。

19.在进一步的技术方案中,所述左侧板的外侧设有导线接头,所述导线接头穿过左侧板与射频终端本体进行电性连接。

20.通过设有的导线接头,来实现射频终端本体与外界进行电性连接,从而来实现信号的传输。

21.本实用新型的有益效果是:

22.1、通过焊接的工艺方式使面板、背板、左侧板、右侧板和安装底板与射频终端的零件融为一体,形成一个完整的终端模块。终端采用铝合金材料加工制成,并对其表面进行了导电氧化处理,具有优良的屏蔽性能。在结构设计上,机壳采用了全密封形式,无散热通风孔,成为一个导电连续的封闭屏蔽;

23.2、通过在安装底板的底部设置散热槽,并在其内部安装导热板,来将底座内部的温度吸收到导热板上,再通过制冷片的吸热端对其进行吸收,并由散热端进行扩散,从而来达到散热的目的,提高底座内部的散热效率,通过设有的透气板和通孔,来实现对散热槽内部进行散热的目的,使其能够与外界连通,降低散热槽内部的温度与外界温度差值,使得散热槽内的温度始终低于底座内部的温度,从而保证制冷片的稳定运行。

附图说明

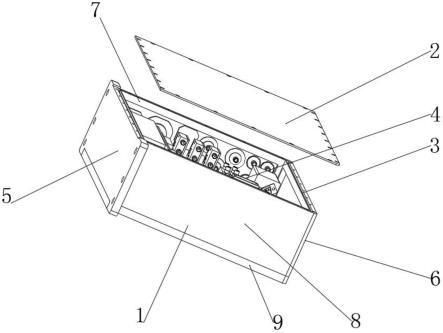

24.图1是本实用新型实施例所述的整体结构示意图;

25.图2是本实用新型实施例所述的仰视结构示意图;

26.图3是本实用新型实施例所述的散热槽内部结构示意图;

27.图4是本实用新型实施例所述的正视结构示意图;

28.图5是本实用新型实施例所述的侧视结构示意图。

29.附图标记说明:

30.1、底座;2、盖板;3、凹槽;4、射频终端本体;5、面板;6、背板;7、左侧板;8、右侧板;9、安装底板;10、透气板;11、通孔;12、散热槽;13、导热板;14、制冷片;15、导热棒;16、导线接头。

具体实施方式

31.下面结合附图对本实用新型的实施例作进一步说明。

32.实施例1:

33.如图1-图5所示,信道射频终端,包括底座1、凹槽3和制冷片14,底座1由面板5、背板6、左侧板7、右侧板8和安装底板9组成,面板5、背板6、左侧板7、右侧板8和安装底板9之间通过焊接工艺依次连接形成底座1,底座1的顶部设有盖板2,盖板2与底座1的顶部四周固定连接,盖板2的底部四周设有凸起,底座1的顶部四周设有凹槽3,盖板2通过设有的凸起和凹槽3与底座1固定连接,底座1的内部设有射频终端本体4,组成射频终端本体4的零部件通过焊接工艺固定安装于底座1的内部,左侧板7的外侧设有导线接头16,导线接头16穿过左侧板7与射频终端本体4进行电性连接。

34.上述技术方案的工作原理如下:

35.通过焊接的工艺方式使面板5、背板6、左侧板7、右侧板8和安装底板9与射频终端的零件融为一体,形成一个完整的终端模块。终端采用铝合金材料加工制成,并对其表面进行了导电氧化处理,具有优良的屏蔽性能。在结构设计上,机壳采用了全密封形式,无散热通风孔,成为一个导电连续的封闭屏蔽,将凹槽3与凸块采用屏蔽材料制作,终端唯一的装配缝隙来自于盖板2与底座1之间的搭接面,在靠近面板5外沿设计了一圈连贯的安装屏蔽材料的凹槽3。屏蔽材料选用了含铝银颗粒的导电橡胶条,具有良好的屏蔽效能,确保对机壳装配缝的电磁屏蔽和防渗水密封的效果,通过将安装底板9上的器件安装螺柱采用cnc一体化加工成型;使得在将射频终端本体4安装到安装底板9上时,使其安装高度、位置精度和结构强度均得到保证,确保整体结构的稳定。

36.实施例2:

37.本实施例2的其他结构与实施例1相同,不同之处在于,安装底板9的底部开设于散热槽12,散热槽12的内部表面设有导热板13,导热板13通过镶嵌的方式固定设置于散热槽12的内部顶端,导热板13的底部中心位置设有制冷片14,制冷片14的吸热端通过设有的导热硅脂与导热板13紧密接触,散热槽12的底部外侧设有透气板10,透气板10的四周与散热槽12固定连接,透气板10的表面开设有多个通孔11,通孔11与散热槽12的内部连通,制冷片14的四周设有多个导热棒15,导热棒15的一端与制冷片14固定连接,导热棒15的一侧与导热板13紧密接触。

38.通过在安装底板9的底部设置散热槽12,并在其内部安装导热板13,来将底座1内部的温度吸收到导热板13上,再通过制冷片14的吸热端对其进行吸收,并由散热端进行扩散,从而来达到散热的目的,提高底座1内部的散热效率,通过设有的透气板10和通孔11,来实现对散热槽12内部进行散热的目的,使其能够与外界连通,降低散热槽12内部的温度与外界温度差值,使得散热槽12内的温度始终低于底座1内部的温度,从而保证制冷片14的稳定运行,通过设有的导热棒15,来增加制冷片14导热端的吸热量,从而达到提高底座1内部的热量扩散,达到快速散热的目的。

39.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1