一种蒸发单元、环路热管结构及电子设备的制作方法

1.本实用新型属于电子元器件散热技术领域,尤其涉及一种蒸发单元、环路热管结构及电子设备。

背景技术:

2.目前,传统环路热管结构中液体的循环流动主要靠蒸发单元内毛细芯提供的毛细力来驱动;当液体回路过长、高度差过大或者毛细芯设计尺寸受限时,仅靠毛细力不足于驱动液体的正常循环流动,严重影响了散热效率;如何增加环路热管结构的液体驱动力,提高散热效率是目前亟需研究的课题。

技术实现要素:

3.旨在克服上述现有技术中存在的至少之一处不足,本实用新型提供了一种蒸发单元、环路热管结构及电子设备,增加了除毛细力之外的液体驱动力,提高了散热效率。

4.为解决上述现有技术中存在的问题,本实用新型实施例提供了一种蒸发单元,包括壳体,所述壳体内设有隔断,所述隔断将所述壳体的内腔分隔成相互独立的进液室、1#腔室和2#腔室;所述1#腔室内设有压电振子结构,所述压电振子结构将所述1#腔室分隔为相互独立的第一腔和第二腔;所述2#腔室内设有毛细芯,所述毛细芯将所述2#腔室分隔为相互独立的液体补偿腔和蒸汽腔;

5.所述隔断上设有进液口、且所述进液口上设有仅允许液体由所述进液室进入所述第二腔的第一单向阀结构;所述隔断上还设有出液口、且所述出液口上设有仅允许液体由所述第二腔进入所述液体补偿腔的第二单向阀结构;所述压电振子结构用于调节所述第二腔的容积以形成压差、进而驱动液体依次由所述进液室、所述第二腔进入所述液体补偿腔内;

6.所述壳体上设有与所述进液室连通的液体入口、与所述液体补偿腔连通的回液口以及与所述蒸汽腔连通的蒸汽出口。

7.进一步,所述压电振子结构包括振膜和设置于所述振膜上的压电振子,所述振膜的边沿部与所述壳体固定连接;所述压电振子用于驱动所述振膜振动、以改变所述第二腔的容积,进而驱动液体由所述进液室通过所述第二腔进入所述液体补偿腔。

8.进一步,所述毛细芯包括本体,所述本体的底端间隔设置有多个延伸部,所述延伸部与所述壳体的内壁抵接,且所述延伸部将所述蒸汽腔分隔为多个蒸汽通道。

9.进一步,所述2#腔室内设有l形围板,所述l形围板与所述壳体以及所述毛细芯的端部共同围出一个集气腔;所述蒸汽通道和所述蒸汽出口均与所述集气腔连通。

10.进一步,所述毛细芯为烧结镍芯、烧结铜芯或烧结铜镍复合芯。

11.进一步,所述隔断包括由上到下排布的第一水平隔断和l形隔断,所述l形隔断的竖向部与所述第一水平隔断连接;所述第一水平隔断与所述壳体的顶部、侧部共同围出所述1#腔室;所述l形隔断与所述竖向部一侧的所述第一水平隔断以及所述壳体的相应侧部

共同围出所述进液室,所述l形隔断与所述竖向部另一侧的所述第一水平隔断、所述壳体的相应侧部以及所述壳体的底部共同围出所述2#腔室;

12.所述进液口设置于所述竖向部一侧的所述第一水平隔断,所述出液口设置于所述竖向部另一侧的所述第一水平隔断。

13.进一步,所述隔断包括由上到下排布的竖直隔断、第二水平隔断和u型隔断;所述u型隔断的开口端与所述第二水平隔断连接;所述竖直隔断与所述壳体的顶部、侧部以及部分所述第二水平隔断共同围出所述进液室,所述u型隔断与所述壳体的侧部以及部分所述第二水平隔断共同围出所述1#腔室,剩余的所述壳体的内腔为所述2#腔室;所述进液口和所述出液口设置于所述第二水平隔断。

14.本实用新型实施例还提供了一种环路热管结构,包括上述的蒸发单元、蒸汽管路、冷凝单元、液体管路和液体旁路;

15.所述液体管路的一端与所述液体入口连通、另一端与所述冷凝单元的出液端连通,所述液体旁路的一端与所述回液口连通、另一端与所述液体管路交汇连通,所述蒸汽管路一端与所述蒸汽出口连通,另一端与所述冷凝单元的蒸汽入口连通。

16.进一步,所述液体旁路与所述液体管路交汇处上游的所述液体管路上设有止回阀结构。

17.本实用新型实施例还提供了一种电子设备,包括设备主体和设置于所述设备主体内的发热器件;还包括上述的环路热管结构;所述环路热管结构设置于所述设备主体内,所述蒸发单元中、所述蒸汽腔背离所述毛细芯一侧的所述壳体与所述发热器件对应。

18.由于采用了上述技术方案,本实用新型取得的有益效果如下:

19.本实用新型中的蒸发单元,包括内设有隔断的壳体,隔断将壳体的内腔分隔成相互独立的进液室、1#腔室和2#腔室;1#腔室内设有压电振子结构,压电振子结构将1#腔室室分隔为相互独立的第一腔和第二腔;2#腔室内设有毛细芯,毛细芯将2#腔室分隔为相互独立的液体补偿腔和蒸汽腔;隔断上设有进液口和出液口,进液口上设有仅允许液体由进液室进入第二腔的第一单向阀结构;出液口上设有仅允许液体由第二腔进入液体补偿腔的第二单向阀结构;压电振子结构用于调节第二腔的容积以形成压差、进而驱动液体依次由进液室、第二腔进入液体补偿腔内;壳体上设有与进液室连通的液体入口、与液体补偿腔连通的回液口以及与蒸汽腔连通的蒸汽出口。环路热管结构包括蒸发单元、蒸汽管路、冷凝单元、液体管路和液体旁路;液体管路的一端与液体入口连通、另一端与冷凝单元的出液端连通,液体旁路的一端与回液口连通、另一端与液体管路交汇连通,蒸汽管路一端与蒸汽出口连通,另一端与冷凝单元的蒸汽入口连通。电子设备包括上述环路热管结构。

20.进液室与液体补偿腔之间的液体流动,靠增设的压电振子结构来驱动。压电振子结构正向工作时,第二腔的容积变大、其内压强变小(呈负压),进液室和液体补偿腔的压强大于第二腔的压强,第一单向阀结构将进液口打开,同时第二单向阀结构将出液口关闭;液体由进液室、进液口进入第二腔。压电振子结构反向工作时,第二腔的容积变小、其内压强变大,进液室和液体补偿腔的压强小于第二腔的压强,第二单向阀结构将出液口打开,第一单向阀结构将进液口关闭;液体由第二腔和出液口进入液体补偿腔,为毛细芯补充液体工质(毛细芯上的液体工质吸热发生相变、转换为蒸汽,经蒸汽出口进入蒸汽管路),液体补偿腔内存放不下的多余液体工质,经由回液口进入到液体旁路并达到液体管路中,完成液体

旁路的循环。

21.本实用新型利用压电振子结构来调节第二腔的容积、在压差作用下驱动液体由进液室进入第二腔、再由第二腔进入液体补偿腔,为毛细芯补充液体工质;简言之,利用压电振子结构增加了除毛细力之外的液体驱动力,提高了散热效率。

附图说明

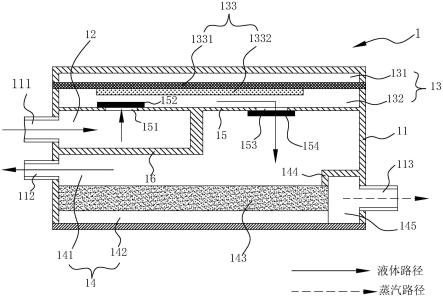

22.图1是本实用新型蒸发单元第一种实施例的第一结构剖视图;

23.图2是本实用新型蒸发单元第一种实施例的第二结构剖视图;

24.图3是本实用新型环路热管结构第二种实施例的部分结构示意图;

25.图4是本实用新型蒸发单元第二种实施例的第一结构剖视图;

26.图5是本实用新型环路热管结构第二种实施例的结构示意图;

27.图6是本实用新型环路热管结构第三种实施例的结构示意图;

28.图中:1-蒸发单元,11-壳体,111-液体入口,112-回液口,113-蒸汽出口,12-进液室,13-1#腔室,131-第一腔,132-第二腔,133-压电振子结构,1331-振膜,1332-压电振子,14-2#腔室,141-液体补偿腔,142-蒸汽通道,143-毛细芯,1431-本体,1432-延伸部,144-l形围板,145-集气腔,15-第一水平隔断,151-第一进液口,152-第一阀板,153-第一出液口,154-第二阀板,16-l形隔断,17-竖直隔断,18-第二水平隔断,181-第二进液口,182-第三阀板,183-第二出液口,184-第四阀板,19-u型隔断,2-蒸汽管路,3-冷凝单元,4-液体管路,5-液体旁路,6-止回阀结构。

具体实施方式

29.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

30.实施例一:

31.由图1所示,本实施例公开了一种蒸发单元1,尤其适合用于环路热管结构中,具体包括壳体11,壳体11内设有隔断,隔断将壳体11的内腔分隔成相互独立的进液室12、1#腔室13和2#腔室14;1#腔室13内设有压电振子结构133,压电振子结构133将1#腔室13分隔为相互独立的第一腔131和第二腔132;2#腔室14内设有毛细芯143,毛细芯143将2#腔室14分隔为相互独立的液体补偿腔141和蒸汽腔;隔断上设有用于连通进液室12和第二腔132的进液口(记为第一进液口151)、且第一进液口151上设有仅允许液体由进液室12进入第二腔132的第一单向阀结构;隔断上还设有出液口(记为第一出液口153)、且第一出液口153上设有仅允许液体由第二腔132进入液体补偿腔141的第二单向阀结构;压电振子结构133用于调节第二腔132的容积以形成压差、借助压差驱动液体依次由进液室12、第二腔132进入液体补偿腔141内;壳体11上设有与进液室12连通的液体入口111、与液体补偿腔141连通的回液口112以及与蒸汽腔连通的蒸汽出口113。优选,液体入口111和回液口112设置于壳体11的同一侧,蒸汽出口113与液体入口111设置于壳体11的相对两侧。

32.本实施例中,隔断包括由上到下排布的第一水平隔断15和l形隔断16,l形隔断16的竖向部与第一水平隔断15连接;第一水平隔断15与壳体11的顶部、侧部共同围出1#腔室

13;l形隔断16与竖向部一侧的第一水平隔断15以及壳体11的相应侧部共同围出进液室12,l形隔断16与竖向部另一侧的第一水平隔断15、壳体11的相应侧部以及壳体11的底部共同围出2#腔室14;第一进液口151设置于竖向部一侧(图中所示为左侧)的第一水平隔断15,第一出液口153设置于竖向部另一侧(图中所示为右侧)的第一水平隔断15。

33.本实施例中,第一单向阀结构为第一阀板152,第一阀板152的角部或一端与第一水平隔断15朝向压电振子结构133的一侧连接;第二单向阀结构为第二阀板154,第二阀板154的角部或一端与第一水平隔断15背离压电振子结构133的一侧连接;当第二腔132容积变大、压强变小时,与进液室12和液体补偿腔141之间形压差,在压差的作用下,进液室12的液体迫使第一阀板152打开第一进液口151、同时因第二腔132容积变大而产生的吸力使第二阀板154紧紧关闭第一出液口153。当第二腔132容积变小、压强变大时,在压差的作用下,第二腔132内的液体迫使第一阀板152关闭第一进液口151、同时迫使第二阀板154打开第一出液口153。还有一些实施例中,第一单向阀结构和第二单向阀结构为弹簧阀、隔膜阀、伞阀、悬臂梁阀等,只要能在压差作用下,确保第一单向阀结构和第二单向阀结构中一个打开,另一个关闭,且可实现流体单向控制即可。

34.本实施例中,压电振子结构133包括振膜1331(由柔性材料制成,且不透水)和设置于振膜1331上的压电振子1332,振膜1331的边沿部与壳体11固定连接;压电振子1332用于驱动振膜1331向上或向下振动、以改变第二腔132的容积,进而驱动液体由进液室12通过第二腔132进入液体补偿腔141。还有一些实施中,压电振子结构133仅包括压电振子1332,压电振子1332的端部与壳体11固定。其中,压电振子1332由压电材料制成,压电材料分为无机压电材料(如压电陶瓷或压电晶体)、有机压电材料(如聚偏氟乙烯pvdf);复合压电材料等,其工作原理与现有技术相同,在此不做赘述。

35.由图2所示,本实施例中,毛细芯143包括本体1431,本体1431的底端间隔设置有多个延伸部1432,延伸部1432与壳体11的底部内壁抵接(优选焊接,以使热源处的热量通过壳体11的底部更好的传递到毛细芯143),且延伸部1432将蒸汽腔分隔为多个蒸汽通道142。其中,毛细芯143优选为烧结镍芯、烧结铜芯或烧结铜镍复合芯。

36.进一步优选,本实施例中,2#腔室14内设有l形围板144,l形围板144与壳体11以及毛细芯143的端部共同围出一个集气腔145;蒸汽通道142和蒸汽出口113均与集气腔145连通。

37.由图3所示,本实施例还公开了一种环路热管结构,图1所示的蒸发单元1、蒸汽管路2、冷凝单元3(包括外壳和蛇形冷凝管)、液体管路4和液体旁路5;液体管路4的一端与液体入口111连通、另一端与冷凝单元3的出液端连通,液体旁路5的一端与回液口112连通、另一端与液体管路4交汇连通,所述蒸汽管路2一端与蒸汽出口113连通,另一端与冷凝单元3的蒸汽入口连通。其中,蒸汽管路2、液体管路4和液体旁路5可选择为金属管;高分子复合材料软管、橡胶管;或者,蒸汽管路2、液体管路4和液体旁路5可选择金属管与高分子复合材料软管、橡胶管组合使用。

38.由图6所示,为了防止液体倒流至冷凝单元3,优选在液体旁路5与液体管路4交汇处上游的液体管路4上设有止回阀结构6。

39.实施例二:

40.本实施例与实施例一的结构基本相同,不同之处在于隔断的结构,下面仅针对不

同之处进行详细阐述:

41.由图4所示,本实施例中的隔断包括由上到下排布的竖直隔断17、第二水平隔断18(与壳体11的一个侧部之间留有过液间隙)和u型隔断19;u型隔断19的开口端与第二水平隔断18连接。竖直隔断17与壳体11的顶部、侧部以及部分第二水平隔断18共同围出进液室12,u型隔断19与壳体11的侧部以及部分第二水平隔断18共同围出1#腔室13,剩余的壳体11的内腔为2#腔室14;进液口(记为第二进液口181)和出液口(记为第二出液口183)设置于第二水平隔断18。第三阀板182的边沿部或一端与第二水平隔断18朝向压电振子结构133的一侧连接;第四阀板184的边沿部或一端与第二水平隔断18背离压电振子结构133的一侧连接。第三阀板182和第四阀板184的工作原理参见实施例一,在此不做赘述。

42.由图5所示,本实施例还公开了一种环路热管结构,包含图4所示的蒸发单元1、蒸汽管路2、冷凝单元3、液体管路4和液体旁路5;具体连接关系在此不做赘述。

43.基于上述结构,对其循环散热原理进行简要阐述:

44.进液室12与液体补偿腔141之间的液体流动,靠增设的压电振子结构133来驱动。压电振子结构133正向工作时(振膜1331向上运动),第二腔132的容积变大、其内压强变小(呈负压),进液室12和液体补偿腔141的压强大于第二腔132的压强,进液室12中的液体迫使第一单向阀结构将进液口打开,同时因第二腔132容积变大而产生的吸力使第二单向阀结构将出液口关闭;液体由进液室12、进液口进入第二腔132。压电振子结构133反向工作时(振膜1331向上运动),第二腔132的容积变小、其内压强变大,进液室12和液体补偿腔141的压强小于第二腔132的压强,第二腔132中的液体迫使第二单向阀结构将出液口打开、第一单向阀结构将进液口关闭;液体由第二腔132和出液口进入液体补偿腔141,为毛细芯143补充液体工质,毛细芯143上的液体工质吸热发生相变、转换为蒸汽,经蒸汽出口113进入蒸汽管路2,液体补偿腔141内存放不下的多余液体工质,经由回液口112进入到液体旁路5并达到液体管路4中,完成液体旁路5的循环,蒸汽管路2中高温蒸汽进入冷凝单元3,充分散热后高温蒸汽转换为液体流入到液体管路4中,随后进入进液室12。

45.实施例三:

46.本实施例公开了一种电子设备,包括设备主体和设置于设备主体内的发热器件(主板、芯片等);还包括实施例一或实施例二所公开的环路热管结构;环路热管结构设置于设备主体内,蒸发单元1中、蒸汽腔背离毛细芯143一侧的壳体11(即图1中,毛细芯143下方的壳体11为热源接触端)与发热器件对应。通常冷凝单元3与远离发热器件的设备主体的内壁贴合,也可根据需要布置其位置,在此不做赘述。其中,电子设备为头戴设备。

47.综上所述,本实用新型利用压电振子结构133来调节第二腔132的容积、在压差作用下驱动液体由进液室12进入第二腔132、再由第二腔132进入液体补偿腔141,为毛细芯143补充液体工质;即,利用压电振子结构133增加了除毛细力之外的液体驱动力,提高了散热效率。

48.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1