一种无常规外壳式电动车用电机控制器模块化结构的制作方法

1.本实用新型涉及电动车控制器技术领域,具体涉及一种无常规外壳式电动车用电机控制器模块化结构。

背景技术:

2.电动车控制器是用来控制电动车电机的启动、运行、进退、速度、停止以及电动车的其它电子器件的核心控制器件,它就像是电动车的大脑,是电动车上重要的部件,当前电动车市场对更大功率控制器的需求日益明显,控制器功率的增大对控制器的散热有了更高的要求,因此许多控制器在控制器内部加装了导热铝条以增加散热效果。

3.针对现有技术存在以下问题:

4.1、现有的无常规外壳式电动车用电机控制器模块化结构,在对控制器进行组装时,装配工艺繁琐,时间长成本高,从而大大降低了控制器的生产效率;

5.2、现有的无常规外壳式电动车用电机控制器模块化结构,不便于对控制器进行拆卸,从而大大提高了控制器的维修难度。

技术实现要素:

6.本实用新型提供一种无常规外壳式电动车用电机控制器模块化结构,以解决上述背景技术中提出的问题。

7.为解决上述技术问题,本实用新型所采用的技术方案是:

8.一种无常规外壳式电动车用电机控制器模块化结构,包括铝制外壳,所述铝制外壳的内壁固定安装有铝基板,所述铝基板的数量为两个,两个所述铝基板的正面焊接有pcb。

9.所述铝制外壳包括第一外壳,所述第一外壳内壁的一侧与铝基板的背面固定安装,所述第一外壳的底部设置有第二外壳,所述第一外壳与第二外壳内壁的底部设置有梯台。

10.所述铝基板包括铝条,所述铝条的背面与铝制外壳的内壁搭接,所述铝条一侧通过螺钉连接有mos。

11.本实用新型技术方案的进一步改进在于:所述第一外壳与第二外壳的左侧开设有第一燕尾挂台,所述第一外壳与第二外壳的右侧开设有第二燕尾挂台。

12.采用上述技术方案,该方案中的第一燕尾挂台、第二燕尾挂台之间的相互配合,便于将第一外壳与第二外壳之间进行拼接,从而达到便于对控制器进行组装的目的。

13.本实用新型技术方案的进一步改进在于:所述第一外壳正面的顶部固定连接有第一散热片,所述第二外壳正面的中部开设有第二散热片。

14.采用上述技术方案,该方案中的第一散热片、第二散热片之间的相互配合,加速便于对控制器产生的热量进行导热,并加速热量的散发,从而提高铝制外壳的散热效果。

15.本实用新型技术方案的进一步改进在于:所述第一外壳与第二外壳之间的连接处

开设有t形槽孔,所述第二外壳正面的右下角开设有矩形抠槽孔。

16.采用上述技术方案,该方案中的矩形抠槽孔、t形槽孔之间的相互配合,便于空气在铝制外壳的内腔中进行流动,从而利用空气的流动加速对铝制外壳的内腔进行散热。

17.本实用新型技术方案的进一步改进在于:所述铝条的两端开设有圆柱孔,所述圆柱孔的内壁插接有螺钉,所述螺钉的一端与铝制外壳的内壁螺纹连接。

18.采用上述技术方案,该方案中的圆柱孔、螺钉之间的相互配合,便于对铝条进行安装,使铝条的一侧与铝制外壳的内壁紧密接触。

19.本实用新型技术方案的进一步改进在于:所述铝条的左侧与铝制外壳内壁的梯台处搭接,所述mos的底部与pcb的正面焊接。

20.采用上述技术方案,该方案中的mos、铝条、铝制外壳之间的相互配合,利用铝条的背面和一侧与铝制外壳的内进行搭接,从而提高铝条与铝制外壳之间的接触面积,从而加速铝条的导热。

21.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

22.1、本实用新型提供一种无常规外壳式电动车用电机控制器模块化结构,采用第一外壳、第二外壳、第一燕尾挂台、第二燕尾挂台、铝基板之间的相互配合,通过第一燕尾挂台与第二燕尾挂台的作用,便于将第一外壳与第二外壳之间进行拼接,从而达到便于对控制器进行组装的目的,利用第一外壳与第二外壳之间进行拼接的方法,大大提高了控制器的安装效率,同时避免在对控制器进行组装时,第一外壳与第二外壳对铝基板的安装造干涉。

23.2、本实用新型提供一种无常规外壳式电动车用电机控制器模块化结构,采用铝制外壳、铝条、螺钉之间的相互配合,通过螺钉的作用,对铝条进行安装,使铝条的一侧与铝制外壳的内壁紧密接触,从而达到便于对铝条进行拆装的目的,从而消除原有的整体框架铝制外壳对铝条拆装造成的不便,从而便于后期对控制器进行维修,从而大大提高了后期对控制器的维修效率。

附图说明

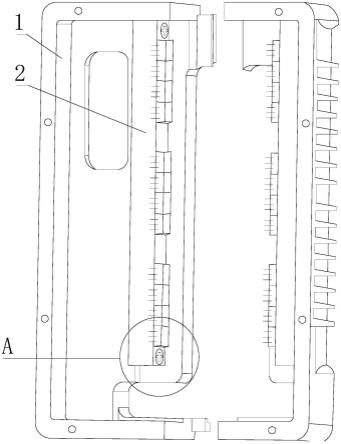

24.图1为本实用新型铝制外壳和铝基板的连接结构示意图;

25.图2为本实用新型铝基板和pcb的连接结构示意图;

26.图3为本实用新型铝制外壳的平面结构示意图;

27.图4为本实用新型a处放大结构示意图。

28.图中:1、铝制外壳;11、第一外壳;12、第二外壳;13、第一燕尾挂台;14、第二燕尾挂台;15、第一散热片;16、第二散热片;17、矩形抠槽孔;18、t形槽孔;2、铝基板;21、铝条;22、圆柱孔;23、螺钉;24、mos;3、pcb。

具体实施方式

29.下面结合实施例对本实用新型做进一步详细说明:

30.实施例1

31.如图1-4所示,本实用新型提供了一种无常规外壳式电动车用电机控制器模块化结构,包括铝制外壳1,铝制外壳1的内壁固定安装有铝基板2,铝基板2的数量为两个,两个铝基板2的正面焊接有pcb3,铝制外壳1包括第一外壳11,第一外壳11内壁的一侧与铝基板2

的背面固定安装,第一外壳11的底部设置有第二外壳12,第一外壳11与第二外壳12内壁的底部设置有梯台,铝基板2包括铝条21,铝条21的背面与铝制外壳1的内壁搭接,铝条21一侧通过螺钉连接有mos24。

32.在本实施例中,通过螺钉将mos24固定安装在铝条21的一侧,然后,利用工具对螺钉23进行转动,将铝条21分别固定安装在第一外壳11和第二外壳12的内壁上,并将带有铝基板2的第一外壳11与第二外壳12之间进行插接,将pcb3焊接在mos24的一端,从而达到便于对控制器进行组装的目的,避免在对铝条21进行组装时,第一外壳11与第二外壳12对铝基板2的安装造成干涉,同时便于对控制器进行拆卸,从而达到便于对控制器进行维修的目的。

33.实施例2

34.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,第一外壳11与第二外壳12的左侧开设有第一燕尾挂台13,第一外壳11与第二外壳12的右侧开设有第二燕尾挂台14,第一外壳11正面的顶部固定连接有第一散热片15,第二外壳12正面的中部开设有第二散热片16,第一外壳11与第二外壳12之间的连接处开设有t形槽孔18,第二外壳12正面的右下角开设有矩形抠槽孔17。

35.在本实施例中,通过第一燕尾挂台13与第二燕尾挂台14的作用,便于将第一外壳11与第二外壳12之间进行拼接,从而达到便于对控制器进行组装的目的,利用第一散热片15和第二散热片16的作用,加速便于对控制器产生的热量进行导热,并加速热量的散发,从而提高铝制外壳1的散热效果,利用矩形抠槽孔17和t形槽孔18的作用,便于空气在铝制外壳1的内腔中进行流动,从而利用空气的流动加速对铝制外壳1的内腔进行散热,利用第一外壳11与第二外壳12之间进行拼接的方法,大大提高了控制器的安装效率,同时避免在对控制器进行组装时,第一外壳11与第二外壳12对铝基板2的安装造干涉。

36.实施例3

37.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,铝条21的两端开设有圆柱孔22,圆柱孔22的内壁插接有螺钉23,螺钉23的一端与铝制外壳1的内壁螺纹连接,铝条21的左侧与铝制外壳1内壁的梯台处搭接,mos24的底部与pcb3的正面焊接。

38.在本实施例中,通过螺钉23的作用,便于对铝条21进行安装,使铝条21的一侧与铝制外壳1的内壁紧密接触,利用铝条21的背面和一侧与铝制外壳1的内进行搭接,从而提高铝条21与铝制外壳1之间的接触面积,从而加速铝条21的导热,从而大大便于对铝条21进行扇热的目的,从而达到便于对铝条21进行拆装的目的,从而消除原有的整体框架铝制外壳1对铝条21拆装造成的不便,从而便于后期对控制器进行维修,从而大大提高了后期对控制器的维修效率。

39.下面具体说一下该无常规外壳式电动车用电机控制器模块化结构的工作原理。

40.如图1-4所示,首先,在对控制器进行组装时,通过螺钉将mos24固定安装在铝条21的一侧,然后,利用工具对螺钉23进行转动,将铝条21分别固定安装在第一外壳11和第二外壳12的内壁上,并将带有铝基板2的第一外壳11与第二外壳12之间进行插接,将pcb3焊接在mos24的一端,从而达到便于对控制器进行组装的目的,避免在对铝条21进行组装时,第一外壳11与第二外壳12对铝基板2的安装造成干涉,同时便于对控制器进行拆卸,从而达到便

于对控制器进行维修的目的,避免在对控制器进行维修时,对铝基板2的拆卸造成干涉,利用精简装配的步骤,大大提高的对控制器的生产效率,从而降低了对控制器生产的成本。

41.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1