电容板冲切机的分料导向机构的制作方法

1.本实用新型涉及电容插件分料技术领域,尤其涉及电容板冲切机的分料导向机构。

背景技术:

2.随着3c电子产业的快速发展,3c电子产品朝着高集成化、高精密化方向升级,其产品内构件越来越小巧,精密度、电子集成化越来越越高,电容插件在使用之前,大部分都是通过锯齿边的封装于分料板上,需要移送至冲切工位将电容插件逐个地由冲切刀具进行冲切分离,冲切后时的电容插件在冲切刀具的冲切下,整排地从分料板脱落分离,分离后电容插件掉落到输送机构前进输送到下一工序进行使用。

3.现有的电容插件经冲切机构冲切后,掉落到输送机构时,由于电容插件为自由落体运动,电容插件接触到输送机构时,容易倒下,不利于后续的夹持。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足提供电容板冲切机的分料导向机构。

5.为实现上述目的,本实用新型的技术方案如下:

6.电容板冲切机的分料导向机构,包括位于分料板下方的输送机构,输送机构包括对掉落的电容插件前进输送的输送件,输送件顶部设置有对齐于电容插件下落方向的导向组件,导向组件包括一对落料导向板以及驱动落料导向板做开合运动的导向驱动件,落料导向板内侧壁沿长度方向间隔成型有供电容插件导向掉落至输送机构的导向槽。

7.进一步的:输送机构包括一对间隔布置的输送导向板,输送件安装于两个输送导向板之间,每个输送导向板顶部沿长度方向布置有供电容插件导向前进输送的侧挡板。

8.进一步的:输送件包括安装于输送导向板两端的传动轮以及嵌套在两个传动轮之间的皮带件,皮带件顶部与输送导向板平齐。

9.进一步的:侧挡板之间间距为输送通道,输送通道末端有挡料结构,挡料结构包括分别可摆动地安装于输送导向板末端的挡料块。

10.进一步的:导向驱动件包括用于滑动支撑落料导向板的底支撑板,底支撑板安装有与电容插件输送方向垂直的底部导向轨,落料导向板底部安装有与底部导向轨滑动配合的底部滑动座。

11.进一步的:底支撑板安装有可转动的齿轮座,齿轮座啮合传动分别有与底部导向轨平行的第一齿条件和第二齿条件,第一齿条件和第二齿条件运动方向相反,第一齿条件与其中一个落料导向板的底部滑动座连接,第二齿条件与另一个落料导向板的底部滑动座连接。

12.进一步的:导向槽顶部成型有供电容插件导向落入所述导向槽的倒角结构。

13.进一步的:输送机构末端设置有对电容插件翻转下料的翻转夹持机构,翻转夹持机构包括一对可开合的夹持块以及驱动夹持块往复摆动的翻转驱动件。

14.进一步的:翻转驱动件包括翻转座以及可转动地安装在翻转座上的驱动轴,驱动轴固定嵌套有翻转座,翻转座安装有横向布置的手指气缸,夹持块安装于手指气缸的驱动端。

15.进一步的:夹持块内端安装有夹块,夹块与电容插件的接触面间隔成型有一个以上与电容插件侧壁形状适配的夹持槽。

16.本实用新型的有益效果:被冲切的电容插件从分料板脱落,在下落之前,两个落料导向板相互运动至具有一定间距,该间距恰好可供电容插件落入,随后电容插件下落做自由落体运动,在下落时,电容插件沿着导向槽滑入,接触到输送件后落料导向板的导向槽对电容插件进行限位,不会出现倒下的现象,待电容插件稳定后,落料导向板张开,输送件对电容插件前进输送,保证电容插件的下落稳定性。

附图说明

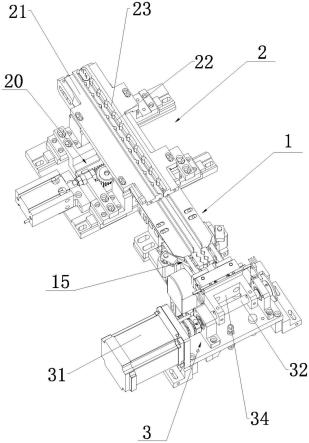

17.图1为输送机构与导向组件相连接的结构示意图。

18.图2为导向组件的结构示意图。

19.图3为翻转夹持机构的结构示意图。

20.图4为输送机构的结构示意图。

21.附图标记包括:

22.1-输送机构、

23.10-输送件、11-输送导向板、12-侧挡板、13-传动轮、14-皮带件、

24.15-挡料结构、16-挡料块、17-转动气缸、

25.2-导向组件、

26.20-导向驱动件、21-落料导向板、22-导向槽、23-倒角结构、

27.24-底支撑板、25-底部导向轨、26-底部滑动座、27-第一齿条件、

28.28-第二齿条件、29-齿轮座、291-伸缩气缸、

29.3-翻转夹持机构、

30.31-转动电机、32-驱动轴、33-轴承座、34-翻转座、35-安装孔、

31.36-手指气缸、37-夹持块、38-夹块、39-夹持槽。

具体实施方式

32.以下结合附图对本实用新型进行详细的描述。

33.如图1-4所示,电容板冲切机的分料导向机构,包括位于分料板下方的输送机构1,输送机构1包括对掉落的电容插件前进输送的输送件10,输送机构1包括一对平行间隔布置的输送导向板11,输送件10安装于两个输送导向板11之间,输送件10包括安装于输送导向板11两端的传动轮13以及嵌套在两个传动轮13之间的皮带件14,皮带件14顶部与输送导向板11平齐,其中一个传动轮13传动连接驱动电机,由驱动电机带动皮带件14绕着两个传动轮13运动,对掉落至皮带件14顶面的电容插件水平地前进输送。

34.每个输送导向板11顶部沿长度方向布置有供电容插件导向前进输送的侧挡板12,两个侧挡板12之间间距为输送通道,两个侧挡板12之间的间距为电容插件的外径,恰好可供电容插件通过,输送通道末端有挡料结构15,挡料结构15包括分别可摆动地安装于输送

导向板11末端的挡料块16,两个输送导向板11末端分别安装有转动气缸17,转动气缸17的驱动轴32立起,挡料块16一端与驱动轴32连接,另一端向输送通道延伸,挡料块16绕着驱动轴32转动,两个挡料块16同时挡住输送通道末端,防止电容插件穿过,待下一工序的翻转夹持机构3取料,更加稳定。

35.输送件10顶部设置有对齐于电容插件下落方向的导向组件2,导向组件2包括一对落料导向板21以及驱动落料导向板21做开合运动的导向驱动件20,落料导向板21内侧壁沿长度方向间隔成型有供电容插件导向掉落至输送机构1的导向槽22,导向槽22顶部成型有供电容插件导向落入所述导向槽22的倒角结构23,两个落料导向板21的导向槽22相互靠近,形成的间距恰好可供电容插件缓慢地落入,由于落料导向板21具有一定高度,电容插件通过倒角结构23更快速地落入至导向槽22内,由导向槽22对落入的电容插件进行定位,电容插件不会出现倒下的现象,便于后续的下料。

36.具体的,导向驱动件20包括用于滑动支撑落料导向板21的底支撑板24,底支撑板24安装有一对均与电容插件输送方向垂直的底部导向轨25,落料导向板21底部安装有与底部导向轨25滑动配合的底部滑动座26,每个落料导向板21底部安装有两个底部滑动座26,并通过底部滑动座26与底部导向轨25滑动配合,使得两个落料导向板21水平横向运动地相互靠近或相互远离。

37.底支撑板24安装有可转动的齿轮座29,齿轮座29啮合传动分别有与底部导向轨25平行的第一齿条件27和第二齿条件28,第一齿条件27和第二齿条件28运动方向相反,第一齿条件27与其中一个落料导向板21的底部滑动座26连接,第二齿条件28与另一个落料导向板21的底部滑动座26连接,底支撑板24安装有与第一齿条件27或第二齿条件28连接的伸缩气缸291,伸缩气缸291的伸缩方向与第一齿条件27或第二齿条件28的滑动方向平行,伸缩气缸291驱动其中一个齿条件与齿轮座29啮合传动,另一个齿条件相应地反方向滑动,两个落料导向板21则相应地相互靠近或相互远离。

38.被冲切的电容插件从分料板脱落,在下落之前,两个落料导向板21相互远离运动至具有一定间距,该间距恰好可供电容插件落入,随后电容插件下落做自由落体运动,在下落时,电容插件沿着导向槽22的倒角结构23滑入,接触到输送件10后落料导向板21的导向槽22对电容插件进行限位,不会出现倒下的现象,待电容插件稳定后,落料导向板21张开,输送件10对电容插件前进输送。

39.输送机构1末端设置有对电容插件翻转下料的翻转夹持机构3,翻转夹持机构3包括一对可开合的夹持块37以及驱动夹持块37往复摆动的翻转驱动件,翻转驱动件包括翻转座34以及可转动地安装在翻转座34上的驱动轴32,驱动轴32由转动电机31的驱动下做转动运动,驱动轴32两端设置有轴承座33,驱动轴32固定嵌套有翻转座34,翻转座34内端成型由安装孔35,翻转座34通过键合的方式与驱动轴32连接,翻转座34安装有横向布置的手指气缸36,夹持块37安装于手指气缸36的驱动端,由转动电机31的带动下,翻转座34绕着驱动轴32做180

°

往复转动,翻转座34转动至输送机构1时,夹持块37恰好落位于挡料结构15,夹持块37位于挡料块16顶部,手指气缸36驱动下两个夹持块37张开,对挡料结构15内的电容插件上半部分夹持,随后180

°

翻转至下一工序,完成冲切的工艺。

40.具体的,夹持块37内端安装有夹块38,夹块38与电容插件的接触面间隔成型有两个与电容插件侧壁形状适配的夹持槽39;夹持槽39为内凹的弧形面,两个夹块38的夹持槽

39相适配,夹持时,可包围电容插件,不易损伤电容插件,夹持稳定性较好,在翻转式时不易掉落,提高了输送稳定性。

41.综上所述可知本实用新型乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

42.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1