一种绒面钙钛矿晶硅叠层太阳电池及其制备方法

本发明涉及叠层太阳电池,具体而言,涉及一种绒面钙钛矿晶硅叠层太阳电池及其制备方法。

背景技术:

1、钙钛矿/晶硅叠层电池通过上下子电池对太阳光谱的剪裁利用,可以更为高效的利用太阳辐照中的能量,目前已经实现了30%的能量转化效率。对于两端钙钛矿/晶硅叠层电池而言,为了使底电池获得更高的短路电流,底电池表面需要采用陷光结构。高效钙钛矿/晶硅叠层电池需要以具有表面陷光结构的晶硅底电池作为衬底,制备钙钛矿顶电池。在产业界中,晶硅电池的陷光方案常采用金字塔结构,其对应的金字塔高度可以达到3μm。而对于晶硅电池作为底电池,进行两端钙钛矿/晶硅叠层电池的制备工艺而言,钙钛矿薄膜的制备是一个技术难点。

2、钙钛矿薄膜的制备方法大致可以分为两类:溶液法成膜(例如旋涂、刮涂、slot-die等)和气相沉积成膜(共蒸、蒸镀-旋涂联用等)。目前,在如此大起伏的晶硅衬底上制备钙钛矿薄膜,主要通过气相沉积工艺来实现,而使用溶液法成膜往往会导致金字塔谷底产生孔洞、金字塔顶端难以覆盖等问题,这些问题严重影响着器件的效率。然而使用溶液法制备钙钛矿/晶硅叠层电池有着极为重要的意义:溶液法不仅是被研究时间最长、实验室中最常用的制备方法,同时也是钙钛矿/晶硅叠层电池在面向大面积产业化过程中最有潜力的方法。

3、有鉴于此,现有技术研究出两种在大绒面晶硅底电池上使用溶液法制备钙钛矿薄膜的方法,一种是通过增加钙钛矿层的厚度,实现对绒面尖端的连续覆盖;另一种是通过减小绒面尺寸、将金字塔尖端圆角化等方式实现对绒面尖端的连续覆盖。

4、但通过增加钙钛矿的厚度来实现大绒面上钙钛矿薄膜的制备存在以下问题:首先该方法对钙钛矿晶体质量要求较高,并可能导致钙钛矿子电池的填充因子和对叠层器件贡献的开路电压下降。当钙钛矿薄膜增厚,为了使靠近绒面底部钙钛矿中的光生电荷能够顺利被顶部传输层提取,钙钛矿晶体的电荷扩散距离需要增长,钙钛矿需要有更小的缺陷密度,而更厚的钙钛矿意味着更长的钙钛矿晶粒。在增长的钙钛矿晶粒中实现更低的缺陷密度,对钙钛矿的溶液法生长提出了更高的要求。以目前的技术,难以实现如此高质量的钙钛矿薄膜制备。其次,增加钙钛矿的厚度虽然可以解决绒面尖端钙钛矿难以覆盖的问题,但却不能解决绒面底部孔洞产生的问题。绒面底部孔洞的产生是由于溶剂挥发,液膜向固体薄膜转变时体积缩小引起的。更厚的钙钛矿意味着干燥初始阶段更厚度液膜和更多溶剂,这可能会加剧底部孔洞的产生。而通过减少绒面减少的起伏尺寸,虽然可以解决溶液法成膜中的上述问题,但是同时也会对绒面的减反效果造成一定损失。更重要的是,要将这种结构的钙钛矿/晶硅电池产业化,需要对当前的晶体硅太阳电池的生产线进行改造,建立单独服务于钙钛矿/晶硅叠层电池的底电池生产线,无法与现有的晶硅电池生产线相结合。

技术实现思路

1、针对现有技术的不足,本发明需要解决溶液法制备的钙钛矿层对绒面晶硅底电池难以实现完全覆盖,并会在金字塔结构谷底产生孔洞的问题。

2、为解决上述问题,本发明提供一种绒面钙钛矿晶硅叠层太阳电池及其制备方法,具体包括如下三种可选结构。

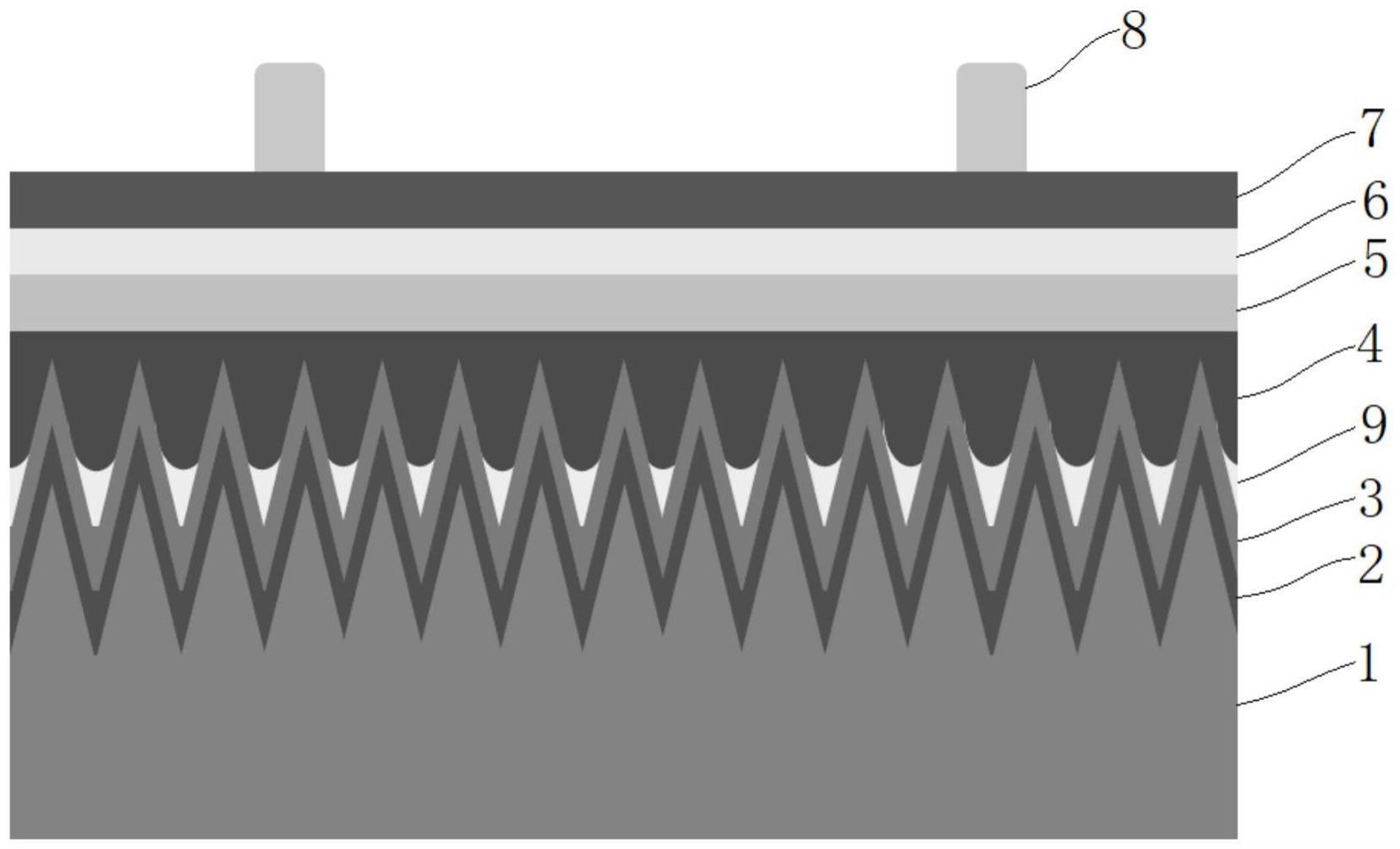

3、第一种绒面钙钛矿晶硅叠层太阳电池包括晶体硅底电池和钙钛矿顶电池,所述晶体硅底具有绒面金字塔结构,所述晶体硅底电池上设有中间层,所述中间层上设有电荷传输层,所述电荷传输层形成的绒面金字塔沟槽内设有填料层,所述填料层的材料为电荷传输材料,所述填料层上设有钙钛矿层。

4、进一步地,填料层的材料选自sno2、nbox、tio2、cuscn、ptaa、pedot及其共聚物、pcbm、niox中的一种或多种。

5、这种绒面钙钛矿晶硅叠层太阳电池的制备方法,包括以下步骤:

6、在晶体硅底电池上依次沉积中间层和电荷传输层;

7、在电荷传输层上旋涂或刮涂电荷传输材料作为填料,使填料集中均匀分布在绒面金字塔沟槽内,形成填料层;

8、在填料层上通过溶液法制备钙钛矿层;

9、在钙钛矿层上沉积钙钛矿顶电池的其他结构。

10、第二种绒面钙钛矿晶硅叠层太阳电池包括晶体硅底电池和钙钛矿顶电池,所述晶体硅底具有绒面金字塔结构,所述晶体硅底电池上设有中间层,所述中间层形成的绒面金字塔沟槽内设有填料层,所述填料层的材料为电荷传输材料或电介质材料,所述钙钛矿顶电池设置在所述填料层上。

11、进一步地,所述填料层的材料选自sno2、nbox、tio2、cuscn、ptaa、pedot及其共聚物、pcbm、niox、pmma、sinx、siox中的一种或多种

12、这种绒面钙钛矿晶硅叠层太阳电池的制备方法,包括以下步骤:

13、在晶体硅底电池上沉积中间层;

14、在中间层上旋涂或刮涂电荷传输材料或电介质材料作为填料,使填料集中均匀分布在绒面金字塔沟槽内,形成填料层;

15、在填料层上制备钙钛矿顶电池,其中钙钛矿层采用溶液法制备。

16、第三种绒面钙钛矿晶硅叠层太阳电池包括晶体硅底电池和钙钛矿顶电池,所述晶体硅底具有绒面金字塔结构,所述晶体硅底电池的绒面金字塔沟槽内设有填料层,所述填料层的材料为电介质材料,所述填料层上设有中间层,所述钙钛矿顶电池设置在所述中间层上。

17、进一步地,所述填料层的材料选自pmma、sinx、siox中的一种或多种。

18、这种绒面钙钛矿晶硅叠层太阳电池的制备方法,包括以下步骤:

19、在晶体硅底电池上旋涂或刮涂电介质材料作为填料,使填料集中均匀分布在绒面金字塔沟槽内,形成填料层;

20、在填料层上沉积中间层;

21、在中间层上制备钙钛矿顶电池,其中钙钛矿层采用溶液法制备。

22、相对现有技术,本发明具有以下有益效果:

23、1、本发明通过设置填料层减小晶体硅底电池的绒面起伏深度,可以在产业化大绒面晶硅底电池上使用溶液法制备能够完整覆盖绒面尖端的钙钛矿薄膜,又能避免产生底部孔洞,从而实现高效叠层太阳电池的制备。

24、2、本发明利用填料填充微米级晶体硅绒面,以使得钙钛矿层可以在可接受的厚度下完整覆盖绒面尖端,这样不需要改变晶体硅底电池的绒面结构,保证底电池具有很小的光反射损失,从而提高底电池的光电流密度。

25、3、本发明可以在现有生产线生产的晶体硅电池上直接通过溶液法制备钙钛矿/晶体硅叠层电池,工艺兼容现有产线,制造成本低,不需要增加消减绒面高度的工艺成本。

26、附图说明

27、图1为本发明具体实施方式中第一种绒面钙钛矿晶硅叠层太阳电池的结构示意图。

28、图2为本发明具体实施方式中第二种绒面钙钛矿晶硅叠层太阳电池的结构示意图。

29、图3为本发明具体实施方式中第三种绒面钙钛矿晶硅叠层太阳电池的结构示意图。

30、图4为本发明实施例1制备的绒面钙钛矿晶硅叠层太阳电池的j-v曲线图。

技术特征:

1.一种绒面钙钛矿晶硅叠层太阳电池,其特征在于,包括晶体硅底电池和钙钛矿顶电池,所述晶体硅底具有绒面金字塔结构,所述晶体硅底电池上设有中间层,所述中间层上设有电荷传输层,所述电荷传输层形成的绒面金字塔沟槽内设有填料层,所述填料层的材料为电荷传输材料,所述填料层上设有钙钛矿层。

2.根据权利要求1所述的绒面钙钛矿晶硅叠层太阳电池,其特征在于,所述填料层的材料选自sno2、nbox、tio2、cuscn、ptaa、pedot及其共聚物、pcbm、niox中的一种或多种。

3.一种绒面钙钛矿晶硅叠层太阳电池,其特征在于,包括晶体硅底电池和钙钛矿顶电池,所述晶体硅底具有绒面金字塔结构,所述晶体硅底电池上设有中间层,所述中间层形成的绒面金字塔沟槽内设有填料层,所述填料层的材料为电荷传输材料或电介质材料,所述钙钛矿顶电池设置在所述填料层上。

4.根据权利要求3所述的绒面钙钛矿晶硅叠层太阳电池,其特征在于,所述填料层的材料选自sno2、nbox、tio2、cuscn、ptaa、pedot及其共聚物、pcbm、niox、pmma、sinx、siox中的一种或多种。

5.一种绒面钙钛矿晶硅叠层太阳电池,其特征在于,包括晶体硅底电池和钙钛矿顶电池,所述晶体硅底具有绒面金字塔结构,所述晶体硅底电池的绒面金字塔沟槽内设有填料层,所述填料层的材料为电介质材料,所述填料层上设有中间层,所述钙钛矿顶电池设置在所述中间层上。

6.根据权利要求5所述的绒面钙钛矿晶硅叠层太阳电池,其特征在于,所述填料层的材料选自pmma、sinx、siox中的一种或多种。

7.一种如权利要求1或2所述的绒面钙钛矿晶硅叠层太阳电池的制备方法,其特征在于,包括以下步骤:

8.一种如权利要求3或4所述的绒面钙钛矿晶硅叠层太阳电池的制备方法,其特征在于,包括以下步骤:

9.一种如权利要求5或6所述的绒面钙钛矿晶硅叠层太阳电池的制备方法,其特征在于,包括以下步骤:

技术总结

本发明提供了一种绒面钙钛矿晶硅叠层太阳电池及其制备方法,本发明通过设置填料层减小晶体硅底电池的绒面起伏深度,可以在产业化大绒面晶硅底电池上使用溶液法制备钙钛矿薄膜,既能够完整的覆盖绒面尖端,又能不产生底部孔洞,从而实现在现有产业化的晶体硅电池上钙钛矿/晶硅叠层电池的直接制备。

技术研发人员:张宁均,盛江,孙靖淞,叶继春,应智琴,杨熹

受保护的技术使用者:中国科学院宁波材料技术与工程研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!