声表面波器件的电极焊盘、封装结构以及制作方法与流程

本发明涉及倒装芯片,具体地,涉及一种声表面波器件的电极焊盘、封装结构以及制作方法。

背景技术:

1、目前,封装技术的发展日益精进,对于各种芯片的封装要求越来越高。一般而言,在半导体基板上实施多种工艺以形成多个半导体芯片之后,实施多种封装工艺并将各个半导体芯片贴装到印刷回路基板而形成半导体封装件。

2、现有公告号为cn107507809b的中国专利申请文献,其公开了一种倒装芯片,包括:基板;层压在所述基板上的电极焊盘层;层压在所述电极焊盘层的两侧末端的钝化层;层压在所述电极焊盘层及所述钝化层上的umb层;形成在所述ubm层上的凸点,所述电极焊盘层上未层压所述钝化层的开口的宽度大于所述凸点的宽度。

3、现有公开号为cn211125623u的中国专利申请文献,其公开了一种模组化封装结构包含有:一基板,该基板形成有第一焊垫、第二焊垫及至少一防溢组件;至少一第一电子组件,表面形成有多个第一导电接点,借由该些第一导电接点贴焊于各该防溢组件所包围的一区域内;一第一封装层,位于该至少一防溢组件、该至少一第一电子组件及该基板间;至少一第二电子组件,表面形成有多个第二导电接点,借由该些第二导电接点贴焊于该基板上各该防溢组件所包围的该区域外;一第二封装层,包覆贴焊于该基板上的该至少一第一电子组件及该至少一第二电子组件、该第一封装层以及该至少一防溢组件,其中,该第二封装层包覆该至少一第二电子组件,并于该至少一第二电子组件与该基板间形成一密闭空腔。

4、现有技术中的电极焊盘表面平坦,易使得芯片封装后与凸点的结合效果不佳而影响可靠性,即导致芯片无法正常接收和/或传输外界电信号。特别是对于saw器件,其功能区为密集的金属线路,需要保证其表面是空腔结构且空腔内无污染物,然而在焊接过程中易出现凸点外溢进入空腔影响器件正常工作的问题,存在待改进之处。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种声表面波器件的电极焊盘、封装结构以及制作方法。

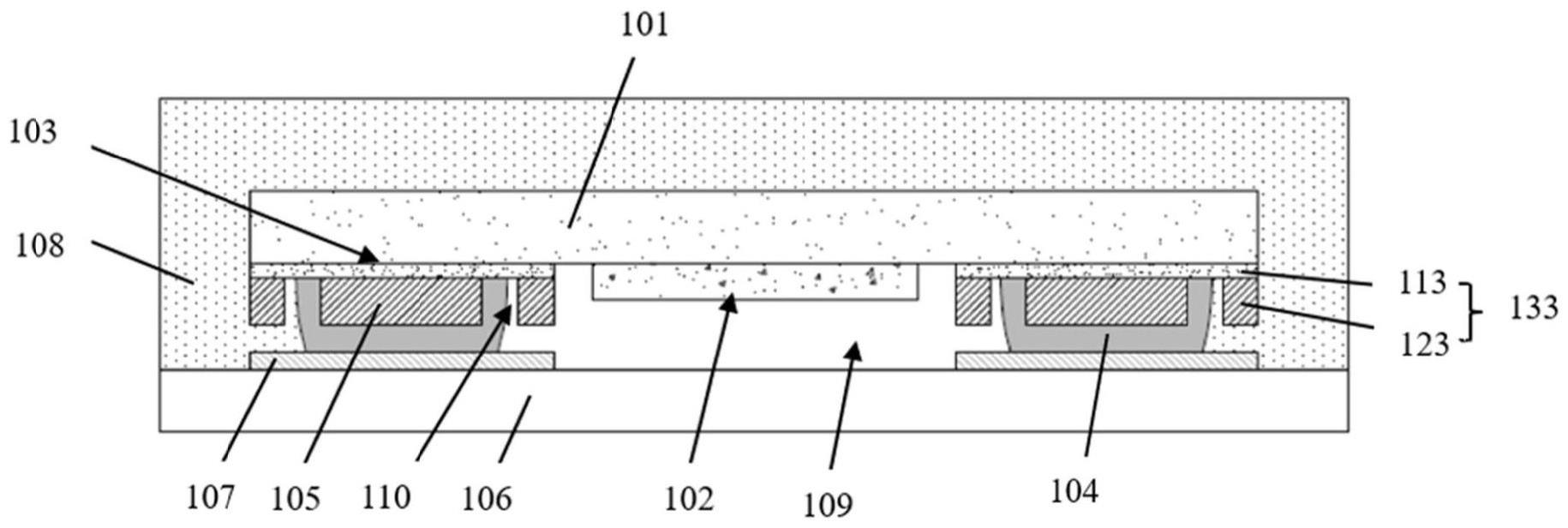

2、根据本发明提供的一种声表面波器件的电极焊盘,包括压电基板,所述压电基板上设置有功能区和电极焊盘区;所述电极焊盘区包括设置在压电基板上的第一焊盘层,所述第一焊盘层包括第一金属层和第二金属层,所述第一金属层设置在压电基板上,所述第二金属层设置在第一金属层背离压电基板的一侧;所述第一焊盘层远离压电基板的一侧设置有环形凹槽,所述环形凹槽的中部形成有孤岛结构。

3、优选地,所述孤岛结构背离压电基板的一侧设置有用于焊接的凸点,所述凸点的材质包括金、锡、铜中的任一种或任多种金属材质。

4、优选地,所述环形凹槽的外边界形状包括圆形、正多边形、椭圆形或不规则封闭图形;所述环形凹槽的内边界形状包括圆形、正多边形、椭圆形或不规则封闭图形;所述环形凹槽内边界形状与环形凹槽外边界形状相同或不同。

5、优选地,所述环形凹槽的顶部位于第一焊盘层远离压电基板的一侧,且所述环形凹槽的顶部形成开口;所述环形凹槽的底面位于同一平面内,且所述环形凹槽的底面位于第二金属层和第一金属层二者的交界面内。

6、优选地,所述环形凹槽的顶部位于第一焊盘层远离压电基板的一侧,且所述环形凹槽的顶部形成开口;所述环形凹槽的底面位于同一平面内,且所述环形凹槽的底面位于第一金属层和压电基板二者的交界面内。

7、优选地,所述环形凹槽的顶部位于第一焊盘层远离压电基板的一侧,且所述环形凹槽的顶部形成开口;所述环形凹槽的底面位于不同平面内,且所述环形凹槽的底面位置包括第一金属层和第二金属层二者的交界面、第一金属层和压电基板二者的交界面。

8、优选地,所述环形凹槽的侧面包括垂直面、倾斜面或波纹面。

9、优选地,所述环形凹槽在第一焊盘层远离压电基板的一侧设置有一个或多个。

10、根据本发明提供的一种封装结构,还包括封装基板和塑封层,所述封装基板上设置有第二焊盘层,所述第二焊盘层通过凸点与第一焊盘层电气连接,所述塑封层设置在封装基板上;所述封装基板与声表面波器件形成空腔,所述功能区位于空腔内。

11、优选地,所述环形凹槽的底面位于同一平面内,且所述环形凹槽的底面位于第二金属层和第一金属层二者的交界面内;所述凸点完全覆盖孤岛结构,且所述凸点至少部分填充环形凹槽。

12、优选地,所述环形凹槽的底面位于同一平面内,且所述环形凹槽的底面位于第一金属层和压电基板二者的交界面内;所述凸点完全覆盖孤岛结构,且所述凸点完全填充环形凹槽。

13、优选地,所述环形凹槽的底面位于不同平面内,且所述环形凹槽的底面位置包括第一金属层和第二金属层二者的交界面、第一金属层和压电基板二者的交界面;所述凸点完全覆盖孤岛结构,所述凸点完全填充环形凹槽。

14、一种封装结构的制作方法,制作方法包括如下步骤:

15、s1、制作声表面波器件;

16、s2、提供封装基板,所述封装基板集成有具有图案布局的互联线路层、阻焊层以及第二焊盘层;

17、s3、通过焊接工艺将声表面波器件和封装基板焊合;

18、s4、对焊合后的声表面波器件和封装基板进行塑封。

19、优选地,步骤s1包括:

20、s1.1、采用集成电路的图形化工艺形成图形化的叉指电极与第一金属层;

21、s1.2、采用集成电路的图形化工艺形成图形化的互连层与第二金属层;

22、s1.3、形成图形化的钝化层,钝化层覆盖在叉指电极表面。

23、与现有技术相比,本发明具有如下的有益效果:

24、1、本发明通过将凸点放置在环形凹槽中部的孤岛上进行焊接作业,经焊接工艺中的施压、高温等条件使凸点产生形变,最终凸点完全覆盖孤岛结构,且凸点至少部分填充环形凹槽,一方面有助于减少凸点材料进入空腔内部影响器件正常工作的情况产生,另一方面有助于增大凸点与器件的接触面积,从而增加凸点与器件的结合力,进一步有助于提高器件与封装基板的电气连接效果。

25、2、本发明通过对环形凹槽的侧面形状的设计,波纹面和倾斜面二者均能够增加凸点与第一焊盘层环形凹槽侧面的接触面积,且波纹面使环形凹槽的侧壁呈现为凹凸不平结构,有助于提高凸点与第一焊盘层环形凹槽侧面的连接效果。

26、3、本发明通过设置环形凹槽的底面不在同一个平面内,环形凹槽的底部分别间隔位于第二金属层与第一金属层的交界面、第一金属层与压电基板的交界面,使环形凹槽的底部结构呈现为凹凸不平结构,凸点产生形变后填充环形凹槽,且凸点与环形凹槽底部的凹凸结构完全结合,提高了凸点与第一焊盘层底部的接触面积,从而保证封装基板与器件具有良好的电气连接效果。

技术特征:

1.一种声表面波器件的电极焊盘,其特征在于,包括压电基板,所述压电基板上设置有功能区和电极焊盘区;

2.如权利要求1所述的声表面波器件的电极焊盘,其特征在于,所述孤岛结构背离压电基板的一侧设置有用于焊接的凸点,所述凸点的材质包括金、锡、铜中的任一种或任多种金属材质。

3.如权利要求1所述的声表面波器件的电极焊盘,其特征在于,所述环形凹槽的外边界形状包括圆形、正多边形、椭圆形或不规则封闭图形;

4.如权利要求1所述的声表面波器件的电极焊盘,其特征在于,所述环形凹槽的顶部位于第一焊盘层远离压电基板的一侧,且所述环形凹槽的顶部形成开口;

5.如权利要求1所述的声表面波器件的电极焊盘,其特征在于,所述环形凹槽的顶部位于第一焊盘层远离压电基板的一侧,且所述环形凹槽的顶部形成开口;

6.如权利要求1所述的声表面波器件的电极焊盘,其特征在于,所述环形凹槽的顶部位于第一焊盘层远离压电基板的一侧,且所述环形凹槽的顶部形成开口;

7.如权利要求1所述的声表面波器件的电极焊盘,其特征在于,所述环形凹槽的侧面包括垂直面、倾斜面或波纹面。

8.如权利要求1所述的声表面波器件的电极焊盘,其特征在于,所述环形凹槽在第一焊盘层远离压电基板的一侧设置有一个或多个。

9.一种封装结构,其特征在于,采用权利要求1-8任一项所述的声表面波器件的电极焊盘,还包括封装基板和塑封层,所述封装基板上设置有第二焊盘层,所述第二焊盘层通过凸点与第一焊盘层电气连接,所述塑封层设置在封装基板上;

10.如权利要求9所述的封装结构,其特征在于,所述环形凹槽的底面位于同一平面内,且所述环形凹槽的底面位于第二金属层和第一金属层二者的交界面内;

11.如权利要求9所述的封装结构,其特征在于,所述环形凹槽的底面位于同一平面内,且所述环形凹槽的底面位于第一金属层和压电基板二者的交界面内;

12.如权利要求9所述的封装结构,其特征在于,所述环形凹槽的底面位于不同平面内,且所述环形凹槽的底面位置包括第一金属层和第二金属层二者的交界面、第一金属层和压电基板二者的交界面;

13.一种封装结构的制作方法,其特征在于,用于制造权利要求9-12任一项所述的封装结构,制作方法包括如下步骤:

14.如权利要求13所述的封装结构的制作方法,其特征在于,步骤s1包括:

技术总结

本发明提供了一种声表面波器件的电极焊盘、封装结构以及制作方法,包括压电基板,压电基板上设置有功能区和电极焊盘区;电极焊盘区包括设置在压电基板上的第一焊盘层,第一焊盘层包括第一金属层和第二金属层,第一金属层设置在压电基板上,第二金属层设置在第一金属层背离压电基板的一侧;第一焊盘层远离压电基板的一侧设置有环形凹槽,环形凹槽的中部形成有孤岛结构。将凸点放置在孤岛结构上进行焊接作业,凸点产生形变,最终凸点完全覆盖孤岛结构、凸点至少部分填充环形凹槽,减少了凸点材料进入空腔内部的情况产生,增大了凸点与器件的接触面积,增加了凸点与器件的结合力,提高了器件与封装基板的电气连接效果。

技术研发人员:姜伟,高安明

受保护的技术使用者:浙江星曜半导体有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!