半埋芯片的封装载板及其加工工艺的制作方法

本申请涉及封装载板制作,具体涉及一种半埋芯片的封装载板及其加工工艺。

背景技术:

1、随着电子技术的发展和人们对电子产品小型化、高度集成化的要求.为提高集成度,在封装载板的内部安置芯片的需求越来越迫切。如何在封装载板内部预留空间及引脚供客户贴芯片是急待解决的问题之一。

技术实现思路

1、为了克服上述缺陷,本申请提供一种半埋芯片的封装载板的加工工艺,该加工工艺中通过在内层线路制作时印刷一层油墨树脂层,而保护腔体底部的图形不被破坏,从而得到内部预留空间及引脚供客户贴芯片使用的封装载板。

2、本申请为了解决其技术问题所采用的技术方案是:

3、一种半埋芯片的封装载板的加工工艺,包括如下步骤:

4、s1:第一基板的制作:准备第一芯板,对第一芯板进行钻孔镀铜、线路制作,并在第一芯板的内层线路上印刷一层油墨树脂层,得到第一基板;

5、s2:第二基板的制作:准备双面覆铜的第二芯板,蚀刻掉一面的铜箔以得到单面覆铜的第二芯板,并在第二芯板的绝缘层上贴上一层纯胶片,通过uv镭射工艺制作腔体,得到第二基板;

6、s3:将第一基板和第二基板进行压合得到多层板;

7、s4:对多层板进行钻孔电镀、线路制作;

8、s5:对线路制作后的多层板进行镭射加工出腔体底部贴芯片所需的引脚;

9、s6:对多层板进行防焊、表面处理得到封装载板。

10、可选地,s1和s4中钻孔电镀包括以下步骤:利用钻孔机在第一芯板或多层板上钻出用于层间连通的贯通孔,并对贯通孔内进行去胶渣、化学铜和电镀铜处理,使贯通孔内层形成一层铜层而形成用于层间线路导通的导通孔;具体工艺参数为:进刀速为1.2±0.1m/min、退刀速为15±1m/min、转速为160±10krpm/min、深度补偿0.3-0.4mm;除胶速率为0.1-0.4mg/cm2、微蚀速率为20-60μm/min、沉积速率为17-32μm/min。

11、可选地,s1和s4中线路制作包括以下步骤:

12、(1)前处理:利用含有双氧水的清洗液对板面进行清洗,再利用硫酸溶液对铜箔层表面进行粗化;

13、(2)压干膜:利用热压的方式将感光干膜贴附于铜箔层表面上;

14、(3)曝光:使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;

15、(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;

16、(5)蚀刻:通过蚀刻机将氯化铜药水喷洒在铜面上,利用药水与铜的化学反应,对未被干膜保护的铜面进行蚀刻,形成线路;

17、(6)退膜:通过退膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除,完成线路的制作;

18、(7)aoi:aoi系统对照蚀刻后线路与原始的设计线路之间的差异,对铜面上的线路进行检验;

19、其中,所述压干膜的具体工艺参数为:温度为110±2℃、线速为1.8±0.2m/min、压力为6±0.2kg/cm2;所述曝光时的能量格为6±1;所述显影时的具体工艺参数为:线速为3.0±0.1m/min、压力为1.3±0.3kg/cm2、温度为30±2℃。

20、可选地,s1中油墨树脂层制作包括如下步骤:

21、(1)前处理:将铜面氧化物去除,经微蚀作用后酸洗再烘干;

22、(2)网印和预烘烤:通过丝网印刷将油墨均匀的涂覆于内层线路表面,并通过预烘烤使其固化,其中,印刷网板的目数为120目,湿膜厚度为30±2μm,油墨采用热固性无溶剂的环氧树脂;

23、(3)研磨:通过八轴研磨的方式对油墨进行表面平整度处理,可满足厚度公差控制在±5μm;

24、其中,油墨树脂层的厚度为15±5μm。

25、可选地,在s2中预贴纯胶片使用真空贴膜机贴合,贴膜温度为70±5℃、压膜压力:0.6-0.7mpa、真空达到时间<20s;uv镭射制作腔体的工艺参数为:激光器紫外皮秒功率为10w、频率为1000khz、加工速度为1500mm/s、加工次数为3次;当uv镭射后将第二基板放置于温度为120±10℃的环境下烘烤30±5min,实现溢胶量<0.05mm。

26、可选地,在s3中压合包括以下步骤:

27、(1)前处理:酸洗:利用硫酸对铜箔层表面氧化物进行清除;清洁:利用清洁剂将油脂水解成易溶于水的小分子物质;预浸:利用棕化液对内层板进行预浸润;

28、(2)棕化:利用棕化液对铜箔层表面进行棕化处理,使得铜表面形成凹凸不平的表面形状,增大了铜面与树脂的接触面积;

29、(3)叠合:将待压合的板依次叠在一起;

30、(4)压合:在压机的高温、高压下将待压合的板融合粘接呈多层板;

31、(5)后处理:钻靶:利用x光将板靶标成像,用钻头在靶标上钻出后续工序所需的定位孔和防呆孔;铣边:利用铣床机将多余的边料切割去除。

32、可选地,所述棕化的具体工艺参数如下:微蚀速率为1.2-1.6μm、预浸槽中药水的质量百分比浓度为1.2-2.8%、棕化槽中h2o2的质量百分比浓度为4.2-4.8%;所述压合的具体工艺参数如下:冰水压力为0.2±0.1mpa、真空度≤40mpa、出油压力为0.2±0.1mpa和进油压力为0.5±0.1mpa。

33、可选地,在s5中镭射加工的工艺参数为:激光器紫外皮秒功率为10w、频率为1000khz、加工速度为1500mm/s、加工次数为2-3次。

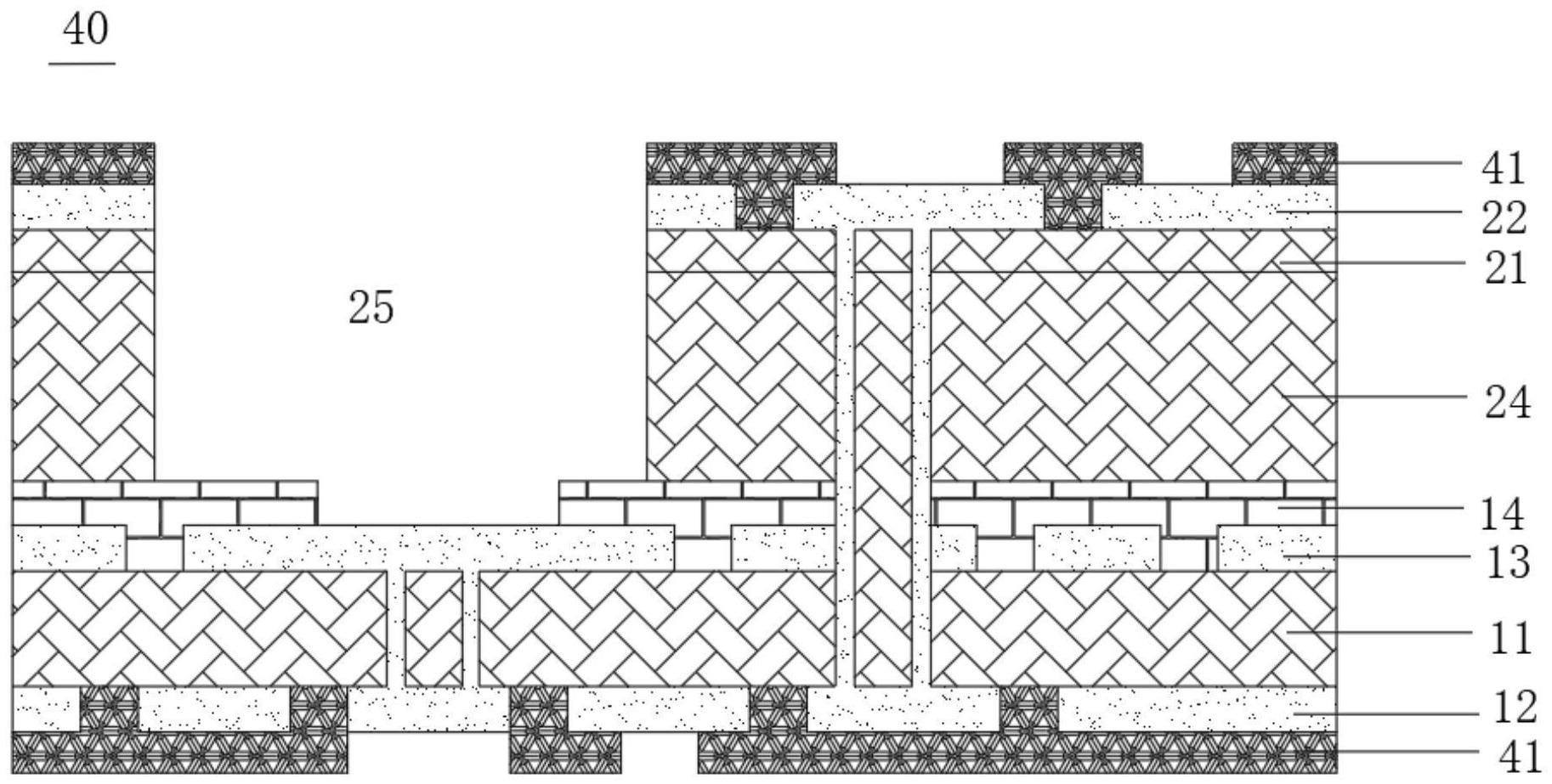

34、本申请还提供了一种封装载板,采用上述的半埋芯片的封装载板的加工工艺加工而得。

35、本申请的有益效果是:

36、1)本加工工艺中在制作第一基板的内层线路时,通过防焊印刷一层油墨树脂层对芯片所需的引脚进行保护,保护腔体底部的图像不被破坏;

37、2)在制作第二基板上的腔体结构时,使用uv激光加工而得,可实现不同尺寸及形状的腔体,镭射精度控制在±0.02mm,从而提高了芯片和腔体的对准度;

38、3)第一基板和第二基板压合后,通过镭射开盖工艺,实现中空腔体与外部的连通,采用镭射方式加工处腔体底部所需的pad即焊盘的设计,从而得到内部预留空间及引脚供客户贴芯片使用的封装载板。

技术特征:

1.一种半埋芯片的封装载板的加工工艺,其特征在于:包括如下步骤:

2.根据权利要求1所述的半埋芯片的封装载板的加工工艺,其特征在于:s1和s4中钻孔电镀包括以下步骤:利用钻孔机在第一芯板或多层板(30)上钻出用于层间连通的贯通孔,并对贯通孔内进行去胶渣、化学铜和电镀铜处理,使贯通孔内层形成一层铜层而形成用于层间线路导通的导通孔;具体工艺参数为:进刀速为1.2±0.1m/min、退刀速为15±1m/min、转速为160±10krpm/min、深度补偿0.3-0.4mm;除胶速率为0.1-0.4mg/cm2、微蚀速率为20-60μm/min、沉积速率为17-32μm/min。

3.根据权利要求1所述的半埋芯片的封装载板的加工工艺,其特征在于:s1和s4中线路制作包括以下步骤:

4.根据权利要求1所述的半埋芯片的封装载板的加工工艺,其特征在于:s1中油墨树脂层(14)制作包括如下步骤:

5.根据权利要求1所述的半埋芯片的封装载板的加工工艺,其特征在于:在s2中预贴纯胶片(24)使用真空贴膜机贴合,贴膜温度为70±5℃、压膜压力:0.6-0.7mpa、真空达到时间<20s;uv镭射制作腔体(25)的工艺参数为:激光器紫外皮秒功率为10w、频率为1000khz、加工速度为1500mm/s、加工次数为3次;当uv镭射后将第二基板(20)放置于温度为120±10℃的环境下烘烤30±5min,实现溢胶量<0.05mm。

6.根据权利要求1所述的半埋芯片的封装载板的加工工艺,其特征在于:在s3中压合包括以下步骤:

7.根据权利要求6所述的半埋芯片的封装载板的加工工艺,其特征在于:所述棕化的具体工艺参数如下:微蚀速率为1.2-1.6μm、预浸槽中药水的质量百分比浓度为1.2-2.8%、棕化槽中h2o2的质量百分比浓度为4.2-4.8%;所述压合的具体工艺参数如下:冰水压力为0.2±0.1mpa、真空度≤40mpa、出油压力为0.2±0.1mpa和进油压力为0.5±0.1mpa。

8.根据权利要求1所述的半埋芯片的封装载板的加工工艺,其特征在于:在s5中镭射加工的工艺参数为:激光器紫外皮秒功率为10w、频率为1000khz、加工速度为1500mm/s、加工次数为2-3次。

9.一种封装载板,其特征在于:根据权利要求1-8中任一项所述的半埋芯片的封装载板的加工工艺加工而得。

技术总结

本申请涉及一种半埋芯片的封装载板及其加工工艺,所述加工工艺包括如下步骤:对第一芯板进行钻孔镀铜、线路制作,并在第一芯板的内层线路上印刷一层油墨树脂层得到第一基板;将第二芯板蚀刻掉一面的铜箔,并第二芯板的绝缘层上贴上一层纯胶片,通过UV镭射工艺制作腔体,得到第二基板;将第一基板和第二基板进行压合得到多层板;对多层板进行钻孔电镀、线路制作;对多层板进行防焊、表面处理得到封装载板对处理后的多层板进行镭射加工出腔体底部贴芯片所需的引脚。本加工工艺中通过在内层线路制作时印刷一层油墨树脂层,而保护腔体底部的图形不被破坏,从而得到内部预留空间及引脚供客户贴芯片使用的封装载板。

技术研发人员:马洪伟,张志礼

受保护的技术使用者:江苏普诺威电子股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!