一种具有高亮度和高对比度的AMOLED显示器件及其制造工艺的制作方法

本发明属于显示器件,尤其涉及一种具有高亮度和高对比度的amoled显示器件及其制造工艺。

背景技术:

1、oled显示器件按照驱动方式可以分为无源矩阵型oled(passive matrix oled,pmoled)和有源矩阵型oled(active matrix oled,amoled)两大类。其中,amoled具有呈阵列式排布的像素,属于主动显示类型,发光效能高,通常用作高清晰度的大尺寸显示装置。

2、主动有机发光显示器(amoled)是一种利用直流电压驱动的薄膜发光器件,amoled显示技术与传统的lcd显示方式不同,无需背光灯,采用非常薄的有机材料涂层和玻璃基板,当有电流通过时,这些有机材料就会发光,而且amoled显示器件可以做得更轻薄,可视角度更大,并且能够显著节省电能。

3、现有的amoled显示器件通常自下而上依次设置:玻璃基板、薄膜晶体管(tft)阵列层、阳极层、有机发光层、阴极层、及封装盖板。其中,tft阵列层内的栅极、数据线、与源/漏极均为金属层,金属的反光能力较强,而且分别设于有机发光层上、下两侧的阳极层与阴极层一般都采用反光或半反光材料,同时,amoled显示器件内与有机发光层相对的区域均为开口区域,使得外部环境光可以进入amoled显示器件并发生强烈的反射,影响显示器件的显示效果。目前,解决amoled显示器件光反射的方法通常采用在玻璃基板或封装盖板上贴合一片圆偏光片,将原偏光片贴合在玻璃基板下表面,利用圆偏光片起到防反作用。

4、但贴合圆偏光片带来的负面影响是:oled显示器件的显示亮度降低明显,为实现oled显示器件与贴片前有同等的显示亮度,则功耗会相应增加,功耗的增加又会带来amoled显示器件寿命的大幅缩短,整个amoled显示器件的厚度也增加了约160μm甚至更多。

技术实现思路

1、本发明的目的在于提供一种具有高亮度和高对比度的amoled显示器件,该amoled显示器件可提高发光效率,减少外界光进入显示器件发生的反射,进而增强显示亮度与对比度。

2、本发明的目的还在于提供一种具有高亮度和高对比度的amoled显示器件的制造工艺。

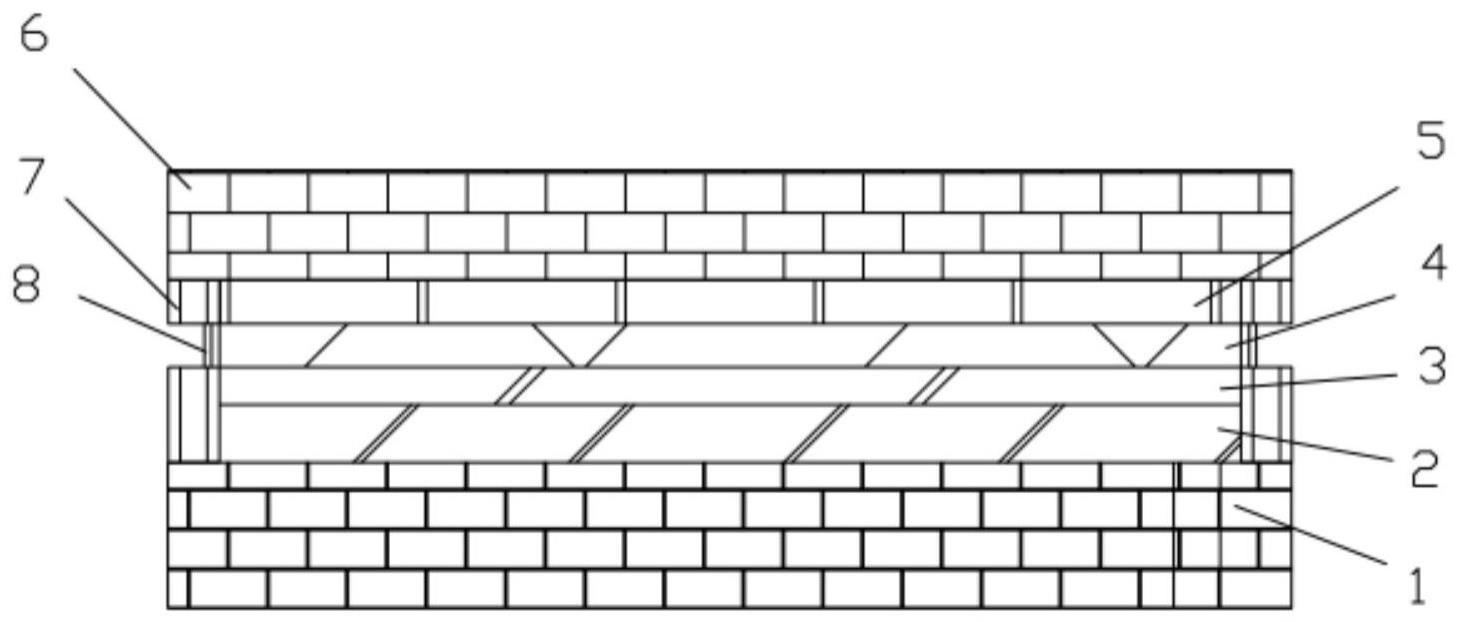

3、为实现上述目的,本发明提供如下技术方案:一种具有高亮度和高对比度的amoled显示器件,包括玻璃基板、薄膜晶体管阵列层、阳极层、有机发光层、阴极层、封装盖板,玻璃基板、薄膜晶体管阵列层、阳极层、有机发光层、阴极层、封装盖板自下而上依次设置,所述薄膜晶体管阵列层、阳极层与阴极层侧面设有包覆层,位于阴极层外部的包覆层与薄膜晶体管阵列层、阳极层外部的包覆层之间连接有纤维加强筋。

4、本发明人在研究过程中发现石墨烯的反射率低,约为2.3%,而且对于薄膜晶体管阵列层、阳极层、有机发光层、阴极层其侧面经常直接采用封装材料进行封装,而采用的封装材料一般为双组份热固性环氧树脂,对于双组份热固性环氧树脂在低温时,其反射率低,但是在50℃到70℃环境下,其反射率高,不能降低进入显示器件内部的光反射,且随着显示器件的持续工作,温度升高,因此若不施加偏光片,则会影响amoled显示器件的显示效果。

5、因此本发明人在薄膜晶体管阵列层、阳极层、有机发光层、阴极层其侧面安装包覆层,有效降低进入显示器件内部的光反射,避免影响amoled显示器件的显示效果。

6、优选地,所述包覆层包括中间层的基层,基层内侧的石墨烯层及基层外侧的金属网层。

7、优选地,所述石墨烯层厚度为1~3nm,基层的厚度为20~30nm,金属网层的厚度为5~10nm。

8、优选地,所述纤维加强筋包括柱状的支撑杆,支撑杆外部包覆有碳纤维,纤维加强筋的半径为10~15nm。

9、制造上述的amoled显示器件,采用下列步骤:

10、步骤1、准备一玻璃基板,在上面摆放支架,支架由四个金属板组成,每个金属板距离玻璃基板侧边26~43nm,金属板的高度等于薄膜晶体管阵列层、阳极层、有机发光层、阴极层四层的高度总和;

11、步骤2、在金属板上缠绕石墨烯,石墨烯分为两段,之间预留有机发光层间隙;

12、步骤3、制备基层,在石墨烯上均匀涂抹环氧树脂,烘干,将环氧树脂与玻璃基板固定,在环氧树脂层表面再次进行环氧树脂涂抹,涂抹为块状,若干的块状环氧树脂之间均在间隙;

13、步骤4、在上述网状的环氧树脂上采用mocvd法沉淀金属,将金属沉淀在上述步骤3中的间隙中,去除超过块状环氧树脂高度的金属,得到网状金属层;

14、步骤5、制备纤维加强筋,在上下两段的环氧树脂之间涂覆酚醛树脂,酚醛树脂制作呈半径为10~15nm的柱状,在酚醛树脂分布均匀铺上碳纤维,烘干;

15、步骤6、抽出支架,在玻璃基板上依次制作薄膜晶体管阵列层、阳极层、有机发光层、阴极层、封装盖板,完成amoled显示器件的制作。

16、为了进一步降低玻璃基板的反射率,提高显示亮度和对比度,还包括粘接在玻璃基板朝向薄膜晶体管阵列层侧的复合石墨烯层。

17、由于极低的反射率,石墨烯可很好的应用于降低玻璃基板的反射率中,进一步提高玻璃基板的透光率,在同等电压情况下,提高显示亮度,同时在amoled显示器件本身的功能特性下,其采用了自发光原理,每个像素都能够独立发光,而不需要背光源。因此,在相同电压下,像素可以达到更深的黑色,因此相较于显示亮度提高,进而其显示对比度提高。

18、进一步的由于石墨烯为层状结构,在玻璃基板上不能很好附着,因此对玻璃基板进行表面磨砂处理,同时采用同样低反射率的纳米二氧化硅颗粒对石墨烯进行承载,使得层状的石墨烯与颗粒状的纳米二氧化硅复合,避免石墨烯滑动,且纳米二氧化硅颗粒落入磨砂后的玻璃基板表面的坑洞中,三者互相交叉,形成稳定的复合石墨烯层。

19、优选地,所述复合石墨烯层包括石墨烯及纳米二氧化硅颗粒。

20、优选地,所述石墨烯与纳米二氧化硅颗粒的重量比为2:1~1.2。

21、添加复合石墨烯层后采用下列步骤制造amoled显示器件:

22、步骤1、准备一玻璃基板,对玻璃基板上表面进行磨砂处理,磨砂砂纸采用240目规格;

23、步骤2、在上述步骤1中的玻璃基板上摆放支架,支架由四个金属板组成,每个金属板距离玻璃基板侧边26~43nm,金属板的高度等于薄膜晶体管阵列层、阳极层、有机发光层、阴极层四层的高度总和;

24、步骤3、在金属板上缠绕石墨烯,石墨烯分为两段,之间预留有机发光层间隙;

25、步骤4、制备基层,在石墨烯上均匀涂抹环氧树脂,烘干,将环氧树脂与玻璃基板固定,在环氧树脂层表面再次进行环氧树脂涂抹,涂抹为块状,若干的块状环氧树脂之间均在间隙;

26、步骤5、在上述网状的环氧树脂上采用mocvd法沉淀金属,将金属沉淀在上述步骤3中的间隙中,去除超过块状环氧树脂高度的金属,得到网状金属层;

27、步骤6、制备纤维加强筋,在上下两段的环氧树脂之间涂覆酚醛树脂,酚醛树脂制作呈半径为10~15nm的柱状,在酚醛树脂分布均匀铺上碳纤维,烘干;

28、步骤7、按照石墨烯与纳米二氧化硅颗粒的重量比取石墨烯和纳米二氧化硅颗粒,添加水,搅拌均匀,均匀涂覆在玻璃基板上,涂覆后平整上表面,烘干;

29、步骤8、抽出支架,在复合石墨烯层上依次制作薄膜晶体管阵列层、阳极层、有机发光层、阴极层、封装盖板,完成amoled显示器件的制作。

30、本发明的有益效果是:

31、1、在薄膜晶体管阵列层、阳极层、有机发光层、阴极层其侧面安装包覆层,利用石墨烯的极低反射率,有效降低进入显示器件内部的光反射,避免影响amoled显示器件的显示效果。

32、2、包覆层内部的石墨烯层为降低反射率,基层的环氧树脂利用其良好的粘黏性,用于石墨烯层的附着,同时设置的金属层用于提高两段包覆层的支撑性,而对于两段包覆层之间的纤维加强筋可进一步提高包覆层的稳定性,同时利用石墨烯和碳纤维良好的导电性,可提高阳极板上电子进入有机发光层的效率,进而提高发光效率。

33、3、设置复合石墨烯层,利用石墨烯极低的反射率,结合亲水的纳米二氧化硅颗粒,可很好的分散在磨砂后的玻璃基板上,同时石墨烯具有良好亲水性,三者结合,提高整体的稳定性,进一步提高玻璃基板的透光率,在同等电压情况下,提高显示亮度,同时在amoled显示器件本身的功能特性下,其采用了自发光原理,每个像素都能够独立发光,而不需要背光源;因此,在相同电压下,像素可以达到更深的黑色,因此相较于显示亮度提高,进而其显示对比度提高。

- 还没有人留言评论。精彩留言会获得点赞!