基于碳化硅器件的高速电机控制器低寄生电感主拓扑结构的制作方法

本发明涉及高速电机控制器主拓扑结构,特别涉及基于碳化硅器件的高速电机控制器低寄生电感主拓扑结构。

背景技术:

1、随着氢燃料电池、电动汽车、集中式空调等行业的发展,功率大、体积小、重量轻、转速高的电机需求越来越来显著。这种大功率、高速、高功率密度的电机控制器离不开碳化硅器件的应用。碳化硅的高电压、高电密、高频率、易散热、低损耗等优点在高速电机控制器中得以应用。

2、目前碳化硅器件按照封装类型可分为贴片单管、插件单管、半桥模块、全桥模块等,现阶段碳化硅器件的半桥模块、全桥模块存在型谱不全,性价比不高等缺点;插件单管实现大功率控制器时,需要多管并联方式实现;插件单管实现多管并联时,存在生产安装困难、工艺复杂、生产效率不高等缺点,给大批量生产带来困难;贴片单管实现大功率控制器时,同样需要多管并联方式实现;贴片单管实现多管并联时,克服了生产安装困难、工艺复杂、生产效率不高的情况,但贴片单管实现多管并联时,存在主拓扑布局困难,很难兼顾主电路寄生电感过大问题、驱动电路距离较远,难以实现多管并联均流问题、碳化硅器件较好的散热问题。

3、下面为传统的贴片单管碳化硅器件实现多管并联主拓扑布局的二种方案:

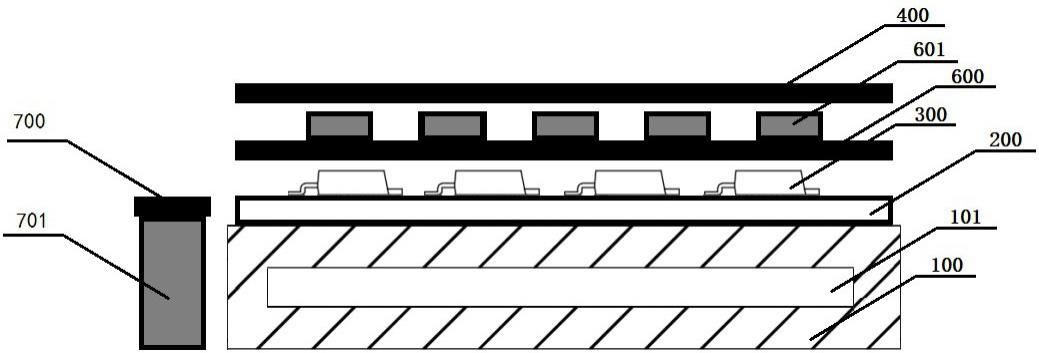

4、方案一,如图1所示,传统的贴片单管碳化硅器件实现多管并联主拓扑布局的方案包括散热器100、散热器100的内部有散热水道101、基板200(铜基板/铝基板)、碳化硅器件300、驱动板400、电容基板500、电容501;将碳化硅器件300焊接在基板200上,基板200用来实现碳化硅器件300的电气连接,并且使碳化硅器件300的热量传导到散热器100上,同时基板200使碳化硅器件300与散热器100电气绝缘;散热器100的作用是将碳化硅器件300产生的热量通过散热水道101传递到外边;驱动板400的作用是传递碳化硅器件300的控制信号;电容501将主拓扑的母线纹波电压变平滑,同时用于吸收主拓扑的碳化硅器件300在开关过程中产生的高频脉冲电压。

5、方案1的缺点:方案1中,主电路的寄生电感一般控制在80nh~100nh、开关速度为30ns、工作电流为150apk;过冲电压为:△u=l*di/dt=100nh*150apk/30ns=500v,由此可知,电容基板500距离碳化硅器件300较远、寄生电感较大,在碳化硅器件300关断时,碳化硅器件300的vds容易产生电压过冲,使碳化硅器件300过压损坏。

6、方案二,如图2所示,传统的贴片单管碳化硅器件实现多管并联主拓扑布局的方案包括散热器100、散热器100的内部有散热水道101、基板200、碳化硅器件300、驱动板400、电容基板500、电容501;将碳化硅器件300焊接在基板200(铜基板/铝基板)上,基板200用来实现碳化硅器件300的电气连接,并且使碳化硅器件300的热量传导到散热器100上,同时基板200使碳化硅器件300与散热器100电气绝缘;散热器100的作用是将碳化硅器件300产生的热量通过散热水道101传递到外边;驱动板400的作用是传递碳化硅器件300的控制信号;电容501将主拓扑的母线纹波电压变平滑、同时用于吸收主拓扑的碳化硅器件300在开关过程中产生的高频脉冲电压。

7、方案2的缺点:方案2中,驱动电路的寄生电感一般控制在20nh~30nh、开关速度为30ns、工作电流为6apk;过冲电压为:△u=l*di/dt=30nh*6apk/30ns=6v,驱动信号的电压过冲是影响多管并联均流的重要因素,由此可知,驱动板400距离碳化硅器件300较远,使驱动信号较远、驱动寄生电感较大;在碳化硅器件300多管并联时,很难保证每个碳化硅器件300的寄生电感的感抗一致,即很难保证每个碳化硅器件300电流波形一致,电流应力大的碳化硅器件300较容易损坏。

8、现提出一种基于碳化硅器件的高速电机控制器低寄生电感主拓扑结构以解决现有技术中存在的问题。

技术实现思路

1、本发明目的是:提供基于碳化硅器件的高速电机控制器低寄生电感主拓扑结构,以解决现有技术中的相关问题。

2、本发明的技术方案是:基于碳化硅器件的高速电机控制器低寄生电感主拓扑结构,包括:基板,用于实现电子元器件的电性连接,所述基板上安装有碳化硅器件;

3、驱动板,设置在基板的上方,用于传递碳化硅器件的控制信号;

4、电容板组件a,设置在基板和驱动板的中间,用于吸收主拓扑的碳化硅器件在开关过程中产生的高频脉冲电压;

5、电容板组件b,所述电容板组件b设置在基板的侧边,且所述电容板组件b与所述电容板组件a并联;所述电容板组件b用于将主拓扑的母线纹波电压变平滑;

6、其中,所述电容板组件a的容值不大于所述电容板组件b的容值。

7、优选的,所述电容板组件a包括电容基板a、高频吸收电容,所述高频吸收电容的整体厚度小于10㎜;

8、所述电容板组件b包括电容基板b、直流滤波电容,所述直流滤波电容的整体厚度为30-40㎜。

9、优选的,所述高频吸收电容的容值为直流滤波电容的容值的0.01-0.02倍。

10、优选的,所述电容板组件a与驱动板中间设有屏蔽层,用于屏蔽碳化硅器件的开关过程对驱动板上的驱动电路产生的干扰。

11、优选的,所述碳化硅器件包括多个功率开关组件,每个功率开关组件包括多个并联的功率开关单元;每个功率开关组件中的多个功率开关单元在基板上按倾斜直线排布,相邻的两列功率开关单元之间呈“八”字形或倒“八”字形。

12、优选的,设控制器的最大输出电流为i安培,每个功率开关组件中有n个功率开关单元,则相邻两列的功率开关单元之间的最大间距为i/5㎜,最小间距为i/(5n)㎜。

13、优选的,所述碳化硅器件的四周设置有用于吸收高频电压纹波的多个陶瓷电容。

14、优选的,述的基于碳化硅器件的高速电机控制器低寄生电感主拓扑结构,其特征在于:所述基板的下端面固定有对碳化硅器件进行散热的散热器,所述散热器的内部设有水道。

15、优选的,所述直流滤波电容设置在电容基板b的下端面,所述电容基板b与基板处于同一安装高度。

16、与现有技术相比,本发明的优点是:

17、(1)本发明实施例兼顾了基板上的碳化硅器件距离电容板组件a和驱动板的距离,使电容板组件a与碳化硅器件距离较近、同时驱动板与碳化硅器件距离同样较近,在碳化硅器件多管并联开关时,使主电路vds的过冲电压较小;同时使碳化硅器件的驱动电路的寄生电感较小,在碳化硅器件多管并联开关时,使驱动电路阻抗一致性较好,电流应力均流度较好;基板的侧面增加的电容板组件b,避免了电容板组件a的容量不足,同时保证了滤波效果。

18、(2)本发明中,相邻的两列功率开关单元之间呈“八”字形或倒“八”字形,充分的利用基板的铜箔面积,减小高速电机控制器体积、提高了控制器的功率密度。

19、(3)本发明中,电容板组件a与驱动板中间设有屏蔽层,用于屏蔽碳化硅器件的开关过程对驱动板上的驱动电路产生的干扰,保证碳化硅器件的驱动信号工作正常。

- 还没有人留言评论。精彩留言会获得点赞!