一种中框结构件、电子设备和中框结构件的加工方法与流程

本技术涉及电子产品,尤其涉及一种中框结构件、电子设备和中框结构件的加工方法。

背景技术:

1、随着科技的发展,集成在电子设备的功能越来越多,其中就包括日常生活中应用非常广泛的红外遥控功能。集成红外遥控功能的电子设备包括红外发射器,红外发射器用于发射红外线信号,以实现红外遥控功能。为了减小红外线信号在传输过程中的能量损失,通常在电子设备的中框结构件上设置与红外发射器配合的红外灯罩。

2、其中,红外灯罩包括灯罩本体和定位台,为了实现定位台与中框结构件的装配定位,需要在中框结构件上设置与定位台配合的安装槽。现有技术中,安装槽的加工方式由两种:第一种,通过数控机床进行加工,这种方式刀具的加工路径占用空间大,无法实现红外灯罩的定位;第二种通过注塑模具注塑成型,由于注塑模具的滑块出模占用空间较大,导致中框结构件的局部较薄,造成中框结构件的强度和刚度的减弱,降低整机的可靠性。

技术实现思路

1、本技术实施例提供一种中框结构件、电子设备和中框结构件的加工方法,用于解决中框结构件中红外灯罩定位台的装配定位问题和中框结构件局部较薄的问题。

2、为达到上述目的,本技术的实施例采用如下技术方案:

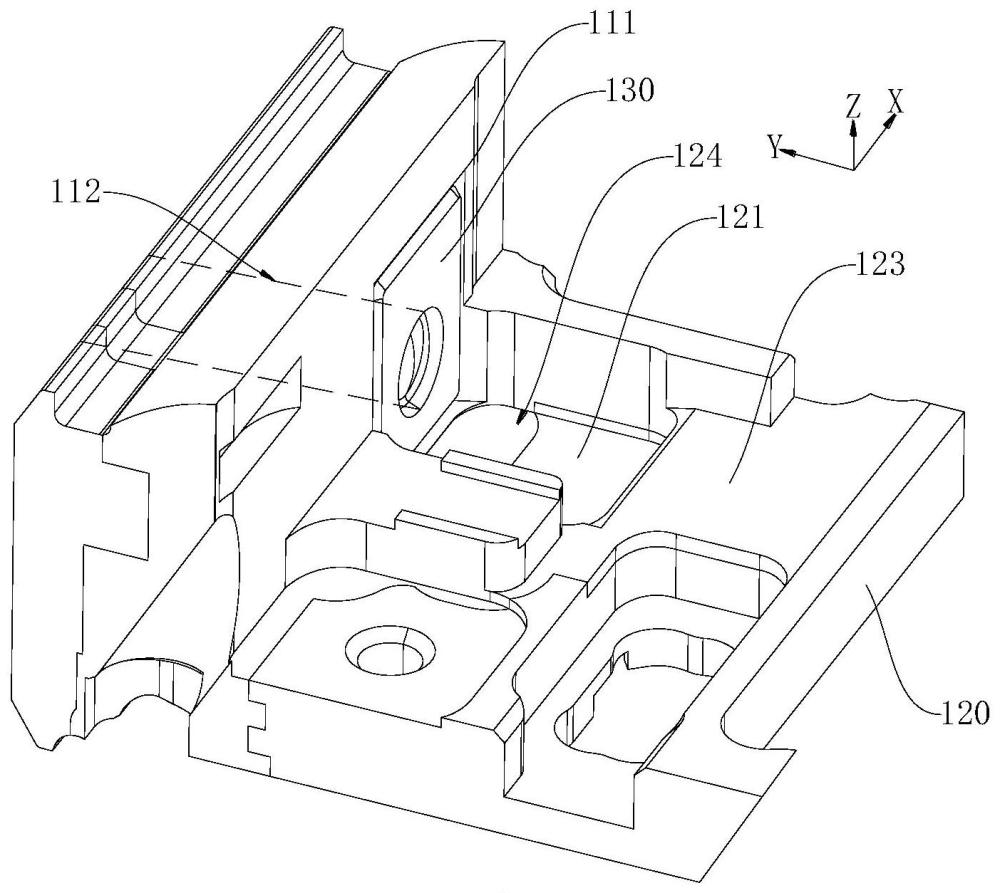

3、第一方面,提供了一种中框结构件,该中框结构件包括中板、边框和红外灯罩,中板包括相对的第一表面和第二表面;边框设在中板的外边缘,边框包括第一塑胶件和边框本体,第一塑胶件注塑成型在边框本体的内表面上,边框上设有安装槽和安装孔,安装槽由第一塑胶件的部分内表面朝向边框的外表面的方向凹陷形成,安装槽包括开口和底壁,底壁与开口相对设置,安装孔贯穿底壁和边框的外表面;红外灯罩包括相连的灯罩本体和定位台,灯罩本体穿设于安装孔,在第一方向上,定位台与安装槽间隙配合,其中,第一方向平行于第一表面所在的平面,并且第一方向垂直于安装孔的中心轴线;中板上设有加强部,加强部与安装孔相对设置,加强部凸出于第一表面,加强部与安装孔之间形成装配空间。

4、其中,需要说明的是,间隙配合是指定位台与安装槽在第一方向上具有间隙(包括最小间隙等于零)的配合。即是指安装槽在第一方向的最小槽宽,大于或者等于定位台在第一方向的最大台宽。为了满足安装槽的加工精度,安装槽由第一塑胶件注塑成型时直接形成,注塑模具中安装槽对应的滑块采用大角度脱模,即滑块的脱模方向与中板上第一表面所在平面的夹角设置为大角度,中板上对应滑块的脱模面为斜面,并且在由安装孔至加强部的方向上,脱模面与第一表面之间的距离逐渐增大,使得注塑模具中安装槽对应滑块的脱模路径避开加强部;然后通过数控铣床在安装孔与加强部之间切削出红外灯罩的装配空间。

5、这样一来,通过设置间隙配合的定位台与安装槽,可以满足定位台与安装槽装配定位的要求。通过在安装孔相对的位置设置加强部,可以增强中板在加强部位置的强度和刚度,进而增强中框结构件的可靠性,进而本技术中的中框结构件能兼顾定位台的装配定位和中板的局部强度和刚度。

6、在第一方面的一种可能的实现方式中,安装槽包括槽底壁,槽底壁的朝向与第一表面的朝向相同,槽底壁所在平面与第一表面所在平面的夹角为第一夹角,第一夹角大于或者等于10°,并且小于或者等于25°。其中,槽底壁为脱模面的一部分,第一夹角即为脱模面与第一表面之间的夹角,通过将第一夹角设置为大于或者等于10°,并且小于或者等于25°,可以在保证滑块的脱模路径避开加强部同时,减小滑块脱模过程中在z轴方向的移动,减少滑块脱模路径对电子设备中其他零部件布置空间的占用。

7、在第一方面的一种可能的实现方式中,安装槽还包括在第一方向相对的第一内壁面和第二内壁面,定位台包括在第一方向相对的第一侧壁和第二侧壁,第一侧壁与第一内壁面相对设置,第二侧壁与第二内壁面相对设置;第一内壁面与第一侧壁之间形成有第一间隙,第一间隙大于或者等于0.08mm,并且小于或者等于0.1mm。由此,通过在第一内壁面与第一侧壁之间设置第一间隙,实现定位台与安装槽在第一方向上的间隙配合。

8、在第一方面的一种可能的实现方式中,第二内壁面与第二侧壁之间形成有第二间隙,第二间隙大于或等于0.08mm,并且小于或者等于0.1mm。由此,通过在第二内壁面与第二侧壁之间设置第二间隙,实现定位台与安装槽在第一方向上的间隙配合。

9、在第一方面的一种可能的实现方式中,第一内壁面与第一侧壁之间形成第一间隙,第二内壁面与第二侧壁之间形成第二间隙。由此,通过设置第一间隙和第二间隙,实现定位台与安装槽在第一方向的间隙配合。

10、在第一方面的一种可能的实现方式中,安装槽还包括在第一方向相对的第一内壁面和第二内壁面,中板包括在第一方向上相对的第一凸块和第二凸块,第一凸块位于第一内壁面背离第二内壁面的一侧,第二凸块位于第二内壁面背离第一内壁面的一侧;第一凸块、第二凸块与加强部共同限定出装配空间。由此,通过设置第一凸块和第二凸块与加强部配合限定出装配空间,同时,设置第一凸块与第二凸块可以提高中板在装配空间位置的强度和刚度。

11、在第一方面的一种可能的实现方式中,第一凸块包括朝向第二凸块的第一侧面,第一侧面上设有第一避让面,第二凸块包括朝向第一凸块的第二侧面,第二侧面包括第二避让面;第一避让面与第二避让面之间的距离大于第一内壁面与第二内壁面之间的距离。由此,通过设置第一避让面和第二避让面,可以减小装配人员将红外灯罩放置到装配空间的难度。

12、在第一方面的一种可能的实现方式中,第一侧面上设有与第一内壁面相连的第一导向面,在由加强部至安装孔的方向上,第一导向面朝向第二内壁面延伸。这样,当红外灯罩由装配空间移动至安装槽和安装孔的过程中,灯罩本体沿着第一导向面移动至安装槽,减少装配人员将红外灯罩与安装槽的对位过程,减少装配人员的工作难度。

13、在第一方面的一种可能的实现方式中,第二侧面上设有与第二内壁面相连的第二导向面,在由加强部至安装孔的方向上,第二导向面朝向第一内壁面延伸。这样,当红外灯罩由装配空间移动至安装槽和安装孔的过程中,灯罩本体沿着第二导向面移动至安装槽,减少装配人员将红外灯罩与安装槽的对位过程,减少装配人员的工作难度。

14、在第一方面的一种可能的实现方式中,第一侧面上设有与第一内壁面相连的第一导向面,第二侧面上设有与第二内壁面相连的第二导向面。这样,通过同时设置第一导向面和第二导向面,当红外灯罩由装配空间移动至安装槽和安装孔的过程中,灯罩本体沿着第一导向面和第二导向面移动至安装槽,减少装配人员将红外灯罩与安装槽的对位过程,减少装配人员的工作难度。

15、在第一方面的一种可能的实现方式中,加强部可以包括台阶部,台阶部位于加强部靠近装配空间的一侧,台阶部包括相连的水平台面和竖直台面;中框结构件还包括第二塑胶件,第二塑胶件包括相连的平板部和竖板部,平板部与水平台面贴合,竖板部与竖直台面贴合。这样,通过在台阶部设置第二塑胶件,一方面可以避免滑块脱模时将加强部拉伤,另一方面可以增大第二塑胶件与中板之间的贴合面积,增强第二塑胶件中板之间的连接稳定性

16、在第一方面的一种可能的实现方式中,平板部的厚度大于或等于0.2mm,并且小于或等于0.4mm。

17、在第一方面的一种可能的实现方式中,竖板部的厚度大于或等于0.2mm,并且小于或等于0.4mm。

18、在第一方面的一种可能的实现方式中,在平板部的厚度大于或等于0.2mm,并且小于或等于0.4mm的同时,竖板部的厚度大于或等于0.2mm,并且小于或等于0.4mm。这样,在避免加强部被拉伤的前提下,保证加强部金属部分的占比,保证中板在加强部的强度和刚度。

19、在第一方面的一种可能的实现方式中,第一塑胶件和第二塑胶件一次成型。其中,一次成型是指第一塑胶件和第二塑胶件由一次工序同时完成加工。

20、在第一方面的一种可能的实现方式中,定位台包括与底壁相对的粘胶面,粘胶面与底壁之间粘接。由此,通过定位台与底壁之间的粘接,实现定位台的固定。

21、在第一方面的一种可能的实现方式中,底壁上设有填胶孔,填胶孔由部分底壁朝向边框外表面的方向凹陷。这样,当红外灯罩装配至安装孔与安装槽中后,向填胶孔中填充胶体,由此,增加定位台与安装槽之间的胶体的量,进而增强定位台与安装槽之间粘接的稳定性。

22、在第一方面的一种可能的实现方式中,粘胶面上设有抵接部,填胶孔包括与粘胶面相对的填胶底壁,抵接部与填胶底壁抵接。由此,通过设置抵接部,实现定位台在安装孔中心轴线方向的限位,保证灯罩本体装配至边框时位置的准确性。

23、在第一方面的一种可能的实现方式中,安装孔还包括导向孔段,导向孔段与所述安装槽相连,在由加强部至安装孔的方向上,导向孔段的直径逐渐减小。由此,通过设置导向孔段,减少了装配人员将灯罩本体对齐安装孔的步骤,进而减少装配人员的工作难度。

24、在第一方面的一种可能的实现方式中,红外灯罩还包括密封环,密封环套设在灯罩本体上,密封环与安装孔过盈配合。这样,通过设置密封环可以防止电子设备外的灰尘或者水汽通过安装孔进入到电子设备内部。

25、第二方面,还提供了一种电子设备,该电子设备包括上述任一实施例中所述的中框结构件和背盖,背盖装配在中框结构件上。

26、由于本技术提供的一种电子设备,包括上述第一方面任一技术方案所述的中框结构件,因此二者可以解决相同的技术问题,并达到相同的效果。

27、第三方面,还提供了一种中框结构件的加工方法,包括:提供一种注塑模具,注塑模具包括上模和下模,上模包括滑块,下模具有成型腔;提供边框本体和中板,中板包括相对的第一表面和第二表面,中板上设有加强部,加强部凸出于第一表面;将边框本体和中板放置于成型腔,并在边框本体的内表面和中板的第一表面形成塑胶件,得到中框结构件的预制品;其中,塑胶件包括由滑块成型的安装槽和导向块,安装槽与加强部相对设置,导向块位于安装槽与加强部之间,导向块包括背离第一表面的脱模面,在由安装槽至加强部的方向上,脱模面朝向背离第一表面的方向倾斜;对导向块进行加工,在安装槽与加强部之间形成装配空间,得到中框结构件。

28、这样,首先,通过注塑模具加工可以保证安装槽的加工精度,设置脱模路径可以避开加强部的滑块,避免加强部影响滑块的脱模;然后通过成型加工,加工出装配空间,满足红外灯罩的装配需求,得到中框结构件。

29、在第三方面的一种可能的实现方式中,对导向块进行加工包括:对导向块进行数控铣床加工。由于数控铣床的加工效率较高,通过数控铣床加工出装配空间,可以提高中框结构件的加工效率。

30、在第三方面的一种可能的实现方式中,脱模面与第一表面之间的夹角大于或等于10°,并且小于或等于25°。这样,可以保证滑块的脱模路径避开加强部。

- 还没有人留言评论。精彩留言会获得点赞!