一种电路板压合铜箔起皱改善技术方法及其装置与流程

本发明属于电路板制备领域,具体涉及一种电路板压合铜箔起皱改善技术方法及其装置。

背景技术:

1、大面积多层电路板非真空压合中超薄铜箔极易产生起皱导致产品报废。大面积超薄铜箔在叠板过程铜箔极易发生变形表面与半固化片间较难完美贴合,进行压合后极易发生铜箔起皱问题导致产品报废。

2、本司原有工艺中,使用15μm铜箔压合良率已至95%以上,而现改用12μm铜箔压合过程中良率大幅下降报废率至20~25%,按照现针对超薄铜箔起皱的技术,已有报道利用成熟的厚铜箔压合工艺,先试用厚铜箔压合再进行刻蚀减铜达到预计厚度,但该方法需要额外刻蚀减铜,将增加废水废气的排放并且刻蚀减铜易留下残留物导致电路短路等问题。

3、因此,现需要一种电路板压合铜箔起皱改善技术方法及其装置。

技术实现思路

1、本发明的上述发明目的是通过以下技术方案得以实现的:一种电路板压合铜箔起皱改善技术方法,其特征在于:其具体工艺如下:

2、s1:板材准备:按需求尺寸对铜箔、芯板进行裁剪;

3、s2:清洁:使用表面活性剂对芯板、铜箔进行表面清洁并干燥;

4、s3:单层叠板:按照铜箔、半固化片、芯板、半固化片、铜箔顺序为一层为进行叠板。

5、s4:排气:叠板一层之后通过正中间的压杆对已叠层板进行辊压排气;

6、s5:多层叠板:按照步骤3、步骤4反复叠板共叠板12层;

7、s6:压合:顶部通过钢板对多层板进行简单加压,并升温加热直至半固化片转化为半流体状态,加压使多余半流体排出完成压合,清洁粘结流体,待自然冷却至半流体凝固转化为半固化态进行粘结;

8、s7:内层图形:对pcb叠层板进行紫外线曝光、显影形成线路;

9、s8:内层线检:通过扫描aoi检测检查内部线路。

10、优选的,所述叠板方法如下所述:

11、1.通过两侧夹爪固定铜箔悬空并通过压杆装置对铜箔中间加压,使铜箔侧面保持v型,压杆深度低于夹爪2.5cm;

12、2.夹爪与压杆匀速下降,v型铜箔底部先接触工台,再保持夹爪匀速下降至铜箔水平,并使用压杆向两侧进行辊压进行排气;

13、3.依照步骤1、步骤2,先对铜箔、半固化片进行叠板,再放置芯板最后再依照步骤1、步骤2对半固化片、铜箔顺序进行叠板,完成一层叠板;

14、优选的,所述压杆装置包括有支撑座,所述支撑座为内部中空的四方形结构,所述支撑座内部固定均匀设置有限位杆,所述限位杆在所述支撑座左右两边为对称设置,所述支撑座中间可上下移动安装有驱动工作柱,所述驱动工作柱左右两侧均匀设置有异型推块,左右两侧的所述异型推块均通过连接杆连接,使得左侧和右侧的所述异型推块能够在所述驱动工作柱的作用下同步移动,所述异型推块与所述限位杆之间均匀设置有弹簧,使得所述异型推块在进行移动后通过弹簧的作用力下自行回位,所述支撑座内部还设置有导轨,所述连接杆能够在所述导轨内自由移动。

15、优选的,所述驱动工作柱通过电机进行上下驱动,所述驱动工作柱左右两端设置有驱动仿型块,所述驱动仿型块与所述异型推块相匹配,使得所述异型推块能够通过驱动仿型块进行左右驱动,所述驱动工作柱中间包括有按压圆柱,所述按压圆柱与待加工铜箔相匹配。

16、优选的,所述按压圆柱的下方与所述待加工铜箔的接触面积大于左右第一个所述异型推块的间隔距离。

17、综上所述,本发明包括以下至少一种有益技术效果:

18、1.使用驱动工作柱对铜箔中间进行加压,在叠板过程中防止铜箔于移动中发生变形,叠板放置时使铜箔与半固化片表面接触更充分,避免大面积铜箔与半固化片接触时残留空气过多残留气泡,防止压合时气泡导致铜箔发生起皱;

19、2.一层板叠板结束后,使用异型压板对板材从中间向两侧辊压排出铜箔、半固化片间残留空气,使铜箔、半固化片间保持类真空状态,压合过程中防止空气残留导致铜箔发生起皱的问题。

技术特征:

1.一种电路板压合铜箔起皱改善技术方法,其特征在于:其具体工艺如下:

2.根据权利要求1所述的一种电路板压合铜箔起皱改善技术方法,其特征在于:所述叠板方法如下所述:

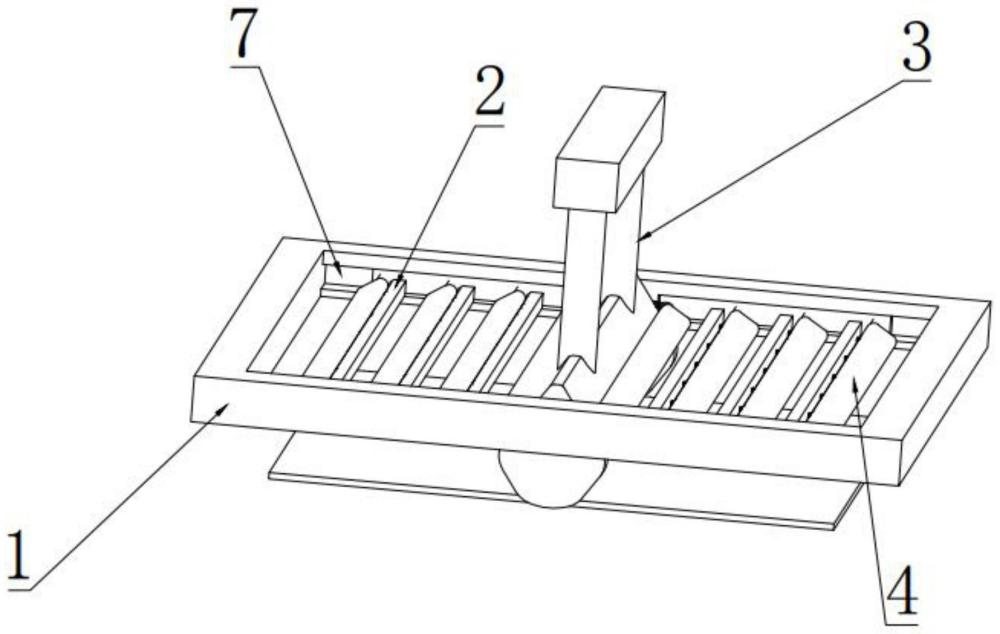

3.根据权利要求1所述的一种电路板压合铜箔起皱改善技术装置,其特征在于:所述压杆装置包括有支撑座(1),所述支撑座(1)为内部中空的四方形结构,所述支撑座(1)内部固定均匀设置有限位杆(2),所述限位杆(2)在所述支撑座(1)左右两边为对称设置,所述支撑座(1)中间可上下移动安装有驱动工作柱(3),所述驱动工作柱(3)左右两侧均匀设置有异型推块(4),左右两侧的所述异型推块(4)均通过连接杆(5)连接,使得左侧和右侧的所述异型推块(4)能够在所述驱动工作柱(3)的作用下同步移动,所述异型推块(4)与所述限位杆(2)之间均匀设置有弹簧(6),使得所述异型推块(4)在进行移动后通过弹簧(6)的作用力下自行回位,所述支撑座(1)内部还设置有导轨(7),所述连接杆(5)能够在所述导轨(7)内自由移动。

4.根据权利要求3所述的一种电路板压合铜箔起皱改善技术装置,其特征在于:所述驱动工作柱(3)通过电机进行上下驱动,所述驱动工作柱(3)左右两端设置有驱动仿型块(301),所述驱动仿型块(301)与所述异型推块(4)相匹配,使得所述异型推块(4)能够通过驱动仿型块(301)进行左右驱动,所述驱动工作柱(3)中间包括有按压圆柱(302),所述按压圆柱(302)与待加工铜箔(8)相匹配。

5.根据权利要求4所述的一种电路板压合铜箔起皱改善技术装置,其特征在于:所述按压圆柱(302)的下方与所述待加工铜箔(8)的接触面积大于左右第一个所述异型推块(4)的间隔距离。

技术总结

本发明在机器设备中间增加压合排板线L9‑2压杆,采用新工艺,改进原有制程方式避免表面接触异常问题,并且增加压合过程中的受压均匀性,改善导致的铜箔起皱,从而减少多层电路板压合的问题;使用驱动工作柱对铜箔中间进行加压,在叠板过程中防止铜箔于移动中发生变形,叠板放置时使铜箔与半固化片表面接触更充分,避免大面积铜箔与半固化片接触时残留空气过多残留气泡,防止压合时气泡导致铜箔发生起皱。

技术研发人员:游昆,何立发,杨润风,严少波,许尚萍

受保护的技术使用者:龙南骏亚电子科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!