一种新型铜桨塞孔的通信类PCB板及制作方法与流程

本发明属于pcb制作,尤其涉及一种新型铜桨塞孔的通信类pcb板及制作方法。

背景技术:

1、在现有技术中,pcb中塞孔工艺运用树脂塞孔和阻焊塞孔。目前pcb塞孔工艺都是采用网板或者铝板从上挤压,将油墨或树脂挤入孔内,因塞孔的挤入油墨量和重力的情况下,塞孔基本都是按照整孔塞满,无法实现散热的效果以及控深精度低。

2、以印制电路板(pcb)为骨架的电子装联技术也慢慢的逐渐的兴起。电子装联技术中,大量的采用焊锡贴片的工艺,为保证pcb产品的焊锡贴片的焊件的导通性和良好的散热效果,会在贴片的焊件下采用机械钻孔+孔铜电镀的工艺保证其导通和散热;为保证能够充分的连接导通,在电子零件贴片前,需在pcb的焊盘上印刷一层锡膏,而印刷锡膏,此位置的孔若设计为通孔,则锡膏极易流至另一面次,导致焊件短路,引起信赖性问题,故此类孔多设计为半塞孔,为降低产品的成本,多采用防焊半塞孔的方式。

3、在pcb产品制作中,防焊油墨塞孔后,因表面油墨内的溶剂会在防焊预烘时大部分挥发掉,而孔内油墨因在面油下且裸露窗口较小,同时孔内油墨较厚,故而溶剂挥发量比较少;孔内油墨就较明显的表现为固液两相性或更相像于塞孔时的油墨;防焊曝光时半塞孔非开窗面次经光化学单体发生聚合反应,而半塞孔开窗面次未经曝光,油墨中的单体呈游离态(包含孔内的油墨);经显影时,半塞孔上的面油被显除,孔内油墨露出,因孔内油墨仍存有大量的溶剂,物理学特征粘度较高,温度较高的液态环境下极易游离,同时因孔内油墨较厚,显影无法完全去除未反应的孔内油墨(另一面次已曝光,无法去除),故经显影水洗时,孔内油墨极易从孔内溢出,又因为孔内油墨粘度高,较容易反粘在孔口,同时半塞孔的孔内油墨显影后,塞孔深度较小时,易出现锡膏流进孔中经回流焊时,锡珠从孔内喷出,造成元件面短路的问题,故大量的精密器材客户对半塞孔的深度要求达到50%以上。

4、通过上述分析,现有技术存在的问题及缺陷为:现有技术的pcb不能同时兼顾贴装元器件,又达到散热的效果。在一定程度上影响了pcb的应用实用性。

技术实现思路

1、为克服相关技术中存在的问题,本发明公开实施例提供了一种新型铜桨塞孔的通信类pcb板及制作方法。

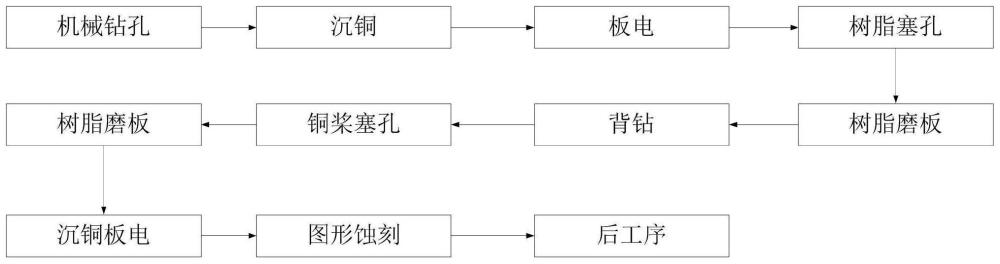

2、所述技术方案如下:一种新型铜桨塞孔的通信类pcb板的制作方法,包括:机械钻孔、沉铜、板电、树脂塞孔、树脂磨板、背钻、铜桨塞孔、树脂磨板、沉铜板电、图形蚀刻。

3、进一步,树脂塞孔中,将整个通孔用树脂塞满;

4、背钻中,钻掉通孔总的50%树脂;

5、铜桨塞孔中,将钻掉的树脂用铜桨塞满。

6、进一步,在背钻中,控深的方法包括:

7、同一控深过程中建立的两条背钻轨迹模式在控深过程不同的工作状态下采用不同数据进行背钻轨迹计算,产生控深差,并通过数据平均抑制控深过程三维坐标位置背钻轨迹计算误差,确定钻掉的树脂通孔的三维坐标位置;

8、所述两条背钻轨迹模式在不同状态下采用不同数据进行背钻轨迹计算中,一条背钻轨迹模式正常背钻轨迹计算,另一条背钻轨迹模式在某一阶段基于虚拟拓展更新控深深度进行背钻轨迹计算。

9、进一步,所述两条背钻轨迹模式在不同状态下采用不同数据进行背钻轨迹计算,包括:

10、(1)无外界阻力影响状态:

11、背钻轨迹模式1与背钻轨迹模式2均利用真实数据基于当前时刻的定位设备和控深设备加工速度调整数据进行常规背钻轨迹计算;

12、(2)进入外界阻力影响状态:

13、背钻轨迹模式1利用真实数据基于实际更新控深深度进行常规背钻轨迹计算;定位误差为:

14、u(t)=[ξde;ξdn;ξh;θx;θy;θz]

15、式中,u(t)为定位误差,ξ为加工速度系数,de为在控深设备加工动能e下的加工速度,dn为在控深设备加工加速度率b下的加工速度,h为控深长度,θx为x方向的误差矢量,θy为y方向的误差矢量,θz为z方向的误差矢量;

16、背钻轨迹模式2利用虚拟数据基于虚拟拓展的更新控深深度进行常规背钻轨迹计算;定位误差为:

17、u′(t)=[ξde′;ξdn′;ξh′;θx′;θy′;θz′]

18、式中,u'(t)为定位误差,de'为背钻轨迹模式2在控深设备加工动能e下的加工速度,dn'为背钻轨迹模式2在控深设备加工加速度率n下的加工速度,h'为背钻轨迹模式2控深长度,θx'为x方向上背钻轨迹模式2的误差矢量,θy'为y方向上背钻轨迹模式2的误差矢量,θz'为z方向上背钻轨迹模式2的误差矢量;

19、背钻轨迹模式1与背钻轨迹模式2更新控深深度不同会导致u(t)和u'(t)的三维坐标逐渐变化。

20、进一步,背钻轨迹模式1与背钻轨迹模式2在不同状态下采用不同数据进行背钻轨迹计算包括:外界阻力影响状态:

21、某一时刻,背钻轨迹模式2相对于背钻轨迹模式1的三维坐标超前量达到180°,即两个背钻轨迹模式的误差出现反向后,进入外界阻力影响阶段,背钻轨迹模式1与背钻轨迹模式2利用真实原始数据进行背钻轨迹计算,背钻轨迹模式1与背钻轨迹模式2背钻轨迹计算输出的均值作为最终背钻轨迹计算结果。

22、步骤(2)中,所述虚拟拓展更新控深深度表示常规利用虚拟的控深过程数据进行更新;

23、所述虚拟数据是指将真实的控深过程原始数据的更新控深深度虚拟拓展数倍后得到的数据。

24、进一步,背钻轨迹模式1与背钻轨迹模式2在不同状态下采用不同数据进行背钻轨迹计算,还包括:

25、无外界阻力影响状态:控深过程的三维坐标位置、加工速度和位置更新过程表述为:

26、三维坐标位置更新:

27、

28、式中,为三维坐标位置,为的前一个三维坐标位置,f为更新初始值,为更新系数,i为时长,qs为常规更新控深深度;

29、加工速度更新:

30、

31、式中,为加工速度更新,表示加工速度更新的前一加工速度更新值,表示树脂载体坐标系下的加工频率,表示定位坐标系下处于ce位置前一时长的更新矢量,表示定位坐标系下处于em位置前一时长的更新矢量,gm表示定位坐标系下控深原始值,为时长为i-1条件下当前控深所处的三维坐标;

32、位置更新:

33、

34、

35、

36、式中,qs为常规更新控深深度,hi为某时长控深长度,为在某n节点加工速度更新值,om为在m节点控深设备有效半径,li-1为控深宽度,x为位置更新中的当前更新距离,hi-1为某时长i-1的控深长度,qm为在m节点更新控深深度,xi为时长i的位置更新中的更新距离,xi-1为时长i-1的位置更新中的更新距离,为在某e节点加工速度更新值,qn为在n节点更新控深深度;

37、背钻轨迹模式1与背钻轨迹模式2定位三维坐标位置更新输出为:

38、

39、式中,为背钻轨迹模式1下角速率积分值,t0为初始时刻,tq为q节点的时刻,tm为某定位坐标系处于的时刻,为背钻轨迹模式1下在q节点的时刻三维坐标位置更新输出值,为背钻轨迹模式2下在q节点的时刻三维坐标位置更新输出值,为背钻轨迹模式1下在q节点初始时刻三维坐标位置更新输出值,为背钻轨迹模式1下在某时刻三维坐标位置更新输出值;

40、进一步,背钻轨迹模式1与背钻轨迹模式2在不同状态下采用不同数据进行背钻轨迹计算,还包括进入外界阻力影响状态:

41、无外界阻力影响阶段从0时刻开始到tm时刻结束;m1为背钻轨迹模式1的定位坐标系;m2为背钻轨迹模式2的定位坐标系;a1为背钻轨迹模式1的载体坐标系;a2为背钻轨迹模式2的载体坐标系;当处于进入外界阻力影响状态时,载体处于准静态,同时进入外界阻力影响状态的总时长为舒勒控深深度的1/i;

42、三维坐标位置更新:

43、背钻轨迹模式2三维坐标位置更新:

44、

45、式中,为三维坐标位置,为的前一个三维坐标位置,f为更新初始值;

46、背钻轨迹模式2三维坐标位置更新计算角速率由角速度信息乘以相应的比例系数得到,即为三维坐标位置更新时的控深深度,为三维坐标位置更新时的角速率值;

47、背钻轨迹模式2速度更新:

48、

49、背钻轨迹模式2位置更新:

50、

51、

52、

53、式中,为背钻轨迹模式2在时长i速度更新值,为背钻轨迹模式2在时长i-1定位坐标下速度更新值,为三维坐标位置更新系数,为背钻轨迹模式2在时长i-1速度更新值输出系数,为背钻轨迹模式2在时长i-1定位坐标下速度更新值输出系数,gm为定位坐标下速度更新修正值,li为时长i控深宽度。

54、进一步,三维坐标位置更新定位输出:

55、背钻轨迹模式1输出:

56、

57、背钻轨迹模式2输出:

58、

59、式中,为背钻轨迹模式2的载体坐标系下背钻轨迹模式2的定位坐标系的角速率积分值,tm为定位坐标系的某时刻,tp为p节点的时刻。

60、本发明的另一目的在于提供一种新型铜桨塞孔的通信类pcb板,该通信类pcb板利用所述新型铜桨塞孔的通信类pcb板的制作方法制作而成。

61、结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明通过背钻孔工艺,成功实现了铜桨与树脂混合塞孔的pcb流程工艺。本发明通过在流程中设计背钻孔工艺,使得孔一半是树脂油墨,一半是铜桨,实现pcb一面可以贴装元器件,一面又有散热效果。

- 还没有人留言评论。精彩留言会获得点赞!