一种脉冲等离子体射流炬及对金属制品表面硬化的方法与流程

本技术属于表面工程,特别是涉及一种脉冲等离子体射流炬及对金属制品表面硬化的方法。

背景技术:

1、表面硬化技术在冶金、工具、农业、汽车等领域中金属加工工具和机械零件的表面改性有着广泛的应用,提高零件表面硬度、耐磨损、耐腐蚀、耐热等性能,现有的表面硬化处理方法是高温脉冲等离子流进行表面处理,其原理是使用氮气作为等离子气,在腔室内使用高温脉冲z箍缩等离子流进行表面处理后,再使用合金粉末进行包覆,表面进行脉冲高能作用,通过每一个等离子脉冲以一定脉冲数量及持续时间作用在整个表面,周期性快速加热和冷却形成一定深度的硬化层。但是现有技术的缺点存在以下缺点:第一,硬化的金属产品变形或尺寸增大,原因是使用等离子射流提供的对流热交换效率低下,不不能达到纳米结构化所需的温度梯度水平;第二,产品的硬化过程效率低,原因是粉末包覆技术效率低同时表面必须经过磨粒精加工确保所需的粗糙度和精度;第三,表面处理需要消耗粉末材料,要使用专门的快速硬化合金基粉末包覆改性表层表面;第四,不能硬化处理大尺寸的产品,原因是特制尺寸的腔室和粉末包覆技术能力的限制。

技术实现思路

1、本技术是为了克服上述现有技术中的缺陷,创建一种通用技术,用于消除等离子技术在改性材料的类型及其物理状态以及制品尺寸方面的限制,可有效硬化通过粉末冶金方法制造的硬质合金、铸铁、工具合金、结构钢和钛基合金等产品。同时,将合金元素的消耗降到最低,硬化前后不需要表面处理。创建一种根据物理效应的周期性循环同时对硬化表面使用热场、弹性变形场、电场、磁场、声场,来激活硬化层中的热传质,在不熔化、不破坏表层几何特征的情况下进行硬化层的纳米结构化。

2、为实现上述目的及其他相关目的,本技术提供一种脉冲等离子体射流炬,其特征在于:包括预燃室、增能部和脉冲电源电路,所述预燃室上设有可燃气进口和爆轰产物出口,所述预燃室内设有点火器;所述增能部包括同轴设置的内电极、外电极,所述内电极的接近金属制品的底部呈锥形,且与所述外电极共同构成使爆轰产物沿增能部轴向流动的锥形的反应室;所述外电极上设有与反应室相通的爆轰产物入口、射流出口,所述爆轰产物入口连通所述爆轰产物出口;所述内电极上装有与所述内电极电导通的侵蚀电极,所述侵蚀电极、所述外电极的射流出口以及金属制品共同限定出用于加工所述金属制品的表面的反应区域;所述脉冲电源电路具有第一电压输出端和第二电压输出端,所述第一电压输出端通过反应区域内形成的脉冲电流与所述内电极电性连接,所述第二电压输出端与所述外电极电性连接。

3、进一步,所述脉冲电源电路包括脉冲电源和两套并联设置的第一r-l-c放电回路、第二r-l-c放电回路,第一r-l-c放电回路包括依次串联连接的第一电感器、第一电容器;第二r-l-c放电回路包括依次串联连接的第二电感器、第二电容器,第一r-l-c放电回路的第一电容器、第二r-l-c放电回路的第二电容器均与外电极电连接,第一电感器、第二电感器通过所述反应区域形成周期性变化的脉冲电流与内电极电性连接,所述脉冲电源的第一电压输出端通过反应区域内形成的脉冲电流周期性地接通第一r-l-c放电回路,所述脉冲电源的所述第二电压输出端通过反应区域内形成的脉冲电流周期性地接通第二r-l-c放电回路,使得第一r-l-c放电回路和第二r-l-c放电回路交替地处于充电或放电状态,即第一r-l-c放电回路处于放电状态时,第二r-l-c放电回路处于充电状态,第一r-l-c放电回路处于充电状态时,第二r-l-c放电回路处于放电状态。

4、进一步,所述侵蚀电极穿设于所述内电极的中轴线处,所述侵蚀电极的下端部从所述内电极的锥尖部伸出并延伸至所述锥尖部与所述外电极之间。

5、进一步,所述侵蚀电极是由碳、氮、钨、钼、铬、钛、钒、铝、硅等元素中的任意一种或几种的混合物的粉末或合金制成。

6、进一步,所述外电极为上大下小的圆锥台电极,所述外电极的底面的中心设有射流出口。

7、进一步,所述外电极的外周壁上设有连通所述反应室的进气口,所述外电极的底面的中心设有连通所述反应室的气体喷口。

8、进一步,所述侵蚀电极的下端与所述外电极的底面之间的距离h为10~20mm,每个位置脉冲等离子爆轰的次数是5。

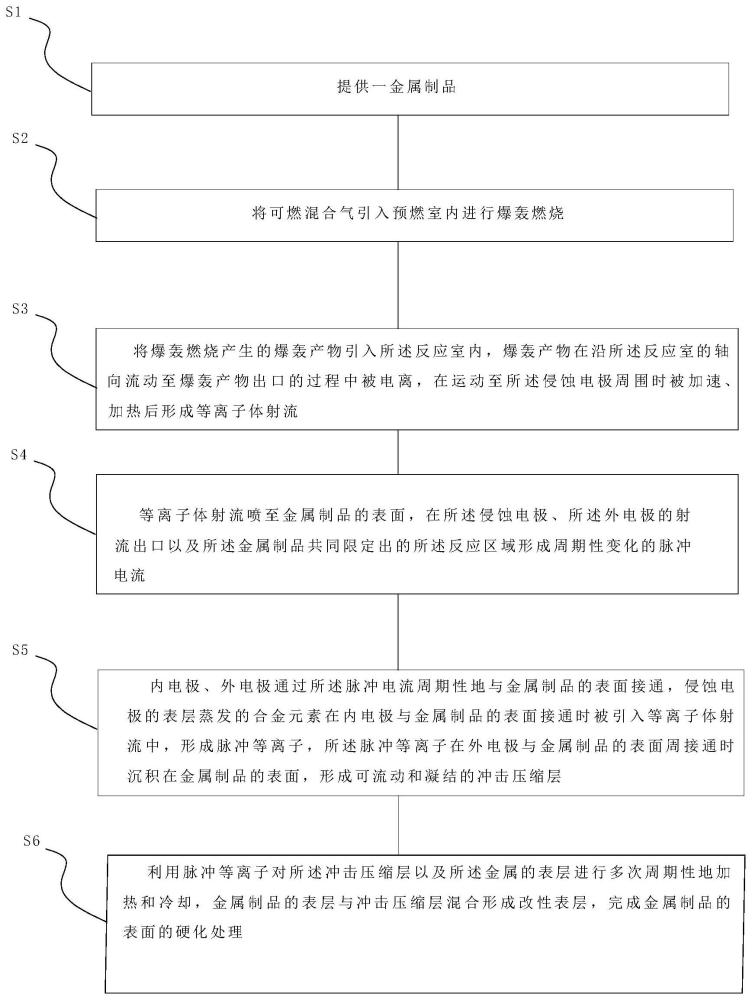

9、本技术还提出了一种利用所述脉冲等离子体射流炬对金属制品表面硬化的方法,其特征在于,包括以下步骤:

10、提供一金属制品;

11、将可燃混合气引入预燃室内进行爆轰燃烧;

12、将爆轰燃烧产生的爆轰产物引入所述反应室内,爆轰产物在沿所述反应室的轴向流动至爆轰产物出口的过程中被电离,在运动至所述侵蚀电极周围时被加速、加热后形成等离子体射流;

13、等离子体射流喷至金属制品的表面,在所述侵蚀电极、所述外电极的射流出口以及所述金属制品共同限定出的所述反应区域形成周期性变化的脉冲电流;

14、内电极、外电极通过所述脉冲电流周期性地与金属制品的表面接通,侵蚀电极的表层蒸发的合金元素在内电极与金属制品的表面接通时被引入等离子体射流中,形成脉冲等离子,所述脉冲等离子在外电极与金属制品的表面周接通时沉积在金属制品的表面,形成可流动和凝结的冲击压缩层;

15、利用脉冲等离子对所述冲击压缩层以及所述金属的表层进行多次周期性地加热和冷却,金属制品的表层与冲击压缩层混合形成改性表层,完成金属制品的表面的硬化处理。

16、进一步,在金属制品的冷表面形成可流动和凝结的脉冲等离子层步骤中,在金属制品的表面形成可流动和凝结的冲击压缩层步骤中,所述冲击压缩层的凝结在脉冲电流的转换间歇期间进行,凝结在金属制品表面的冲击压缩层与金属制品的表层同时在一个等离子脉冲期间被脉冲电流加热熔化,且所述冲击压缩层与金属制品的表面相互作用的持续时间为0.4~0.6ms,热通量为0.3×105~1.2×106w/cm2。

17、进一步,所述脉冲电流的脉冲频率为1~5hz;脉冲宽度为3~5ms。由于脉冲电流是以脉冲方式周期性变化,因此可以在反应区域内形成周期性转换的脉冲电流。

18、进一步,对所述冲击压缩层进行多次周期性地加热和冷却步骤中,加热、冷却以及对金属制品表面的电流脉冲作用同时进行,使得金属制品的表面同时承受脉冲磁场、冲击场和声场的作用,其中对所述冲击压缩层进行多次周期性地加热和冷却步骤中,脉冲电流≤5×107a/m2,脉冲磁场强度≤4×105a/m,冲击振动和声振动的声压范围为140~150db、频率≤20000hz。侵蚀电极相对于金属制品的表面的极性在放电瞬间由脉冲电源电路的参数确定,以实现有效的热处理或者化学处理。

19、进一步,脉冲电源电路中,所述第一电感器、所述第二电感器的电感为27μh,所述第一电容器、所述第二电容器的电容为800μf,所述第一电容器、所述第二电容器的连接外电极的极板上的电压为3~3.5kv。

20、更进一步,所述第一电容器、所述第二电容器的连接外电极的极板上的电压为3.5kv。

21、进一步,所述可燃混合气为c3h8、o2、n2的混合物;所述c3h8、o2、n2的体积比为1:(3~4):(12~16)。

22、更进一步,所述可燃混合气为c3h8、o2、n2的混合物;所述c3h8、o2、n2的体积比为1:3:14。

23、由于可燃混合气在经爆轰燃烧产生的爆轰产物的电阻为0.01-0.09ω,使反应室中等离子射流的加速和加热的磁气动力模式得以实现。

24、本技术根据物理效应的周期性对硬化表面使用热场、弹性变形场、电场、磁场、声场,来激活改性表层中的热传质,在不熔化、不破坏金属制品表层几何特征的情况下进行改性表层的纳米结构化。

25、本技术的有益效果是:

26、1)改性表层的晶体结构接近纳米晶体结构,改性表层的表面具有低粗糙度的特点。表面的显微硬度为1073hv1000。在50μm深度处,合金的结构没有明显的变化,但硬度为451hv300,几乎是基体硬度的三倍,表面粗糙度没有变化。

27、2)使用腐蚀钨极对模具钢进行脉冲等离子硬化,获得了厚度达10μm的层,从表层到深度2μm处钨含量从38%减少至4.55%。硬化工具的表面铁的含量仅45%,其余为金属和非金属合金元素。表面形成一种新的纳米晶体材料,其具有一系列新性能:高抗磨损性、耐热性、高耐磨和防腐蚀性。

28、3)按照所提方法改性的模具钢表面,其耐磨性比未改性的高数百倍。对于改性过的钢,sic圆柱体端部的摩擦系数始终较低(0.4),而对于未改性的钢,摩擦系数在0.4~0.8之间。

29、4)通过脉冲等离子对金属制品进行处理,提高了金属制品表面难熔合金元素的含量,使金属制品表面的服役时间延长到了最高点,而采用了高冲击强度的合金则消除了因脆性断裂而导致的失效。

30、5)金属制品表面形成一层新的纳米晶体材料,本方法是在合金元素和电能消耗较低的情况下进行的,这可消除喷涂熔覆层的额外操作,并确保高效率。本技术不需要在硬化处理之前对制品预处理和清洁。

- 还没有人留言评论。精彩留言会获得点赞!