一种叠层结构贴片方法及叠层结构贴片系统与流程

本发明涉及芯片贴装,尤其是涉及一种叠层结构贴片方法及叠层结构贴片系统。

背景技术:

1、针对使用sic芯片的功率模块而言,传统铝线键合线在载流能力、导热能力和可靠性方法已经逼近其极限,故多采用铜线键合,须在其表面进行铜片(dts)(die top system)覆盖,以满足铜线键合。

2、如图1、图2所示,现有的sic芯片的贴装方法,为在陶瓷覆铜基板(abm)上印刷银膏,采用其中一吸嘴将芯片贴装到amb上,再采用另一吸嘴吸取铜片(dts,铜片背面含有银胶)贴装到amb上,两个吸嘴分别被铜片和芯片占用,需要两个吸嘴共同完成一个sic芯片和一个铜片的贴装,工作效率低。

3、再有,放置sic芯片,会对amb上的银膏施加一定的压力,放置铜片时,也会对amb上的银膏施加一定的压力,印刷完的银膏经过两次挤压,容易挤出,会影响银膏厚度,影响产品可靠性。

4、因此,针对上述问题本发明急需提供一种叠层结构贴片方法及叠层结构贴片系统。

技术实现思路

1、本发明的目的在于提供一种叠层结构贴片方法及叠层结构贴片系统,通过叠层结构贴片方法的提出以解决现有技术中存在的现有的sic芯片的贴装方法需要两个吸嘴共同完成一个sic芯片和一个铜片的贴装,工作效率低的技术问题。

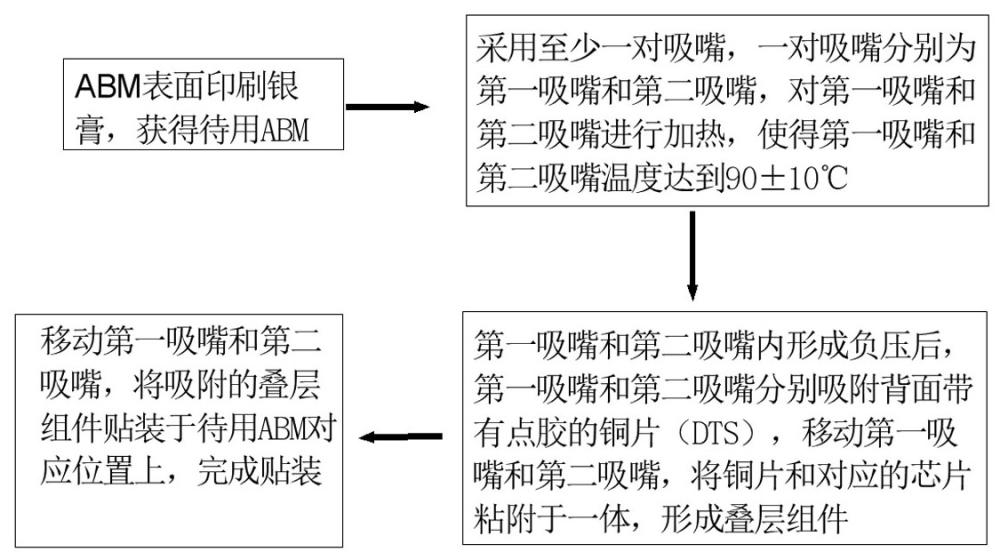

2、本发明提供的一种叠层结构贴片方法,其特征在于:包括如下步骤:

3、在陶瓷覆铜基板(abm)覆银膏,获得待用陶瓷覆铜基板(abm),将待用陶瓷覆铜基板(abm)放置于贴片平台,对平台进行加热,使得平台加热至140±20℃,并在平台形成负压,负压值为-80至-70kpa;

4、采用至少一对吸嘴,一对吸嘴分别为第一吸嘴和第二吸嘴,对第一吸嘴和第二吸嘴进行加热,使得第一吸嘴和第二吸嘴温度达到90±10℃;

5、第一吸嘴和第二吸嘴内形成负压后,第一吸嘴和第二吸嘴分别吸附背面带有胶点的铜片(dts),移动第一吸嘴和第二吸嘴,将铜片和对应的芯片粘附于一体,形成叠层组件;

6、移动第一吸嘴和第二吸嘴,将吸附的叠层组件贴装于待用陶瓷覆铜基板(abm)对应位置上,完成贴装。

7、优选地,第一吸嘴和第二吸嘴内形成负压,负压值为-60 kpa至-50kpa。

8、优选地,移动第一吸嘴和第二吸嘴,分别将铜片和芯片吸附一体,第一吸嘴和第二吸嘴对铜片施加压力值为5-15n;移动第一吸嘴和第二吸嘴,分别将铜片和芯片吸附一体,第一吸嘴和第二吸嘴对铜片施加压力值为10n。

9、优选地,第一吸嘴和第二吸嘴吸附对应铜片时,停留0.1-2s。

10、优选地,银膏层的厚度为100±20 um。

11、本发明还提供了一种叠层结构贴片方法,包括如下步骤:

12、将陶瓷覆铜基板(abm)放置于贴片平台,对平台进行加热,使得平台加热至140±20℃,并在平台形成负压,负压值为-80至-70kpa;

13、采用至少一对吸嘴,一对吸嘴分别为第一吸嘴和第二吸嘴,对第一吸嘴和第二吸嘴进行加热,使得第一吸嘴和第二吸嘴温度达到90±10℃;

14、第一吸嘴和第二吸嘴内形成负压后,第一吸嘴和第二吸嘴分别吸附背面带有点胶的铜片(dts),移动第一吸嘴和第二吸嘴,将铜片和对应的芯片粘附于一体,形成叠层组件;

15、移动第一吸嘴和第二吸嘴,将吸附的叠层组件压至预制的银膜表面,施加压力25±10n,在芯片背面贴敷银膜;

16、移动第一吸嘴和第二吸嘴,将吸附的带有银膜的叠层组件贴装于陶瓷覆铜基板(abm)对应位置上,完成贴装。

17、优选地,银膜的厚度为100±20 um。

18、优选地,第一吸嘴和第二吸嘴内形成负压,负压值为-60 kpa至-50kpa;

19、移动第一吸嘴和第二吸嘴,分别将铜片和芯片吸附一体,第一吸嘴和第二吸嘴对铜片施加压力值为5-15n;移动第一吸嘴和第二吸嘴,分别将铜片和芯片吸附一体,第一吸嘴和第二吸嘴对铜片施加压力值为10n;第一吸嘴和第二吸嘴吸附对应铜片时,停留0.1-2s。

20、本发明还提供了一种基于如上述中任一项所述的叠层结构贴片方法的叠层结构贴片系统,包括

21、印刷机构,用于将银膏印刷于陶瓷覆铜基板(abm)上;

22、横纵移动机构,用于将带动吸嘴进行横向和纵向移动;

23、安装于横纵移动机构上的至少一对吸嘴,用于对铜片进行吸附;

24、与吸嘴连通的真空泵,用于使得吸嘴内产生负压;

25、与吸嘴连接的加热机构,用于对吸嘴进行加热;

26、安装于横纵移动机构上的视觉机构,用于吸附位置的扫描。

27、优选地,加热机构包括与吸嘴连接的陶瓷板以及安装在陶瓷上的加热丝,加热丝与电源电连接。

28、本发明提供的一种叠层结构贴片方法及叠层结构贴片系统与现有技术相比具有以下进步:

29、1、本发明先通过叠层结构贴片方法提出,移动至少一对吸嘴,将带有点胶的铜片和芯片叠在一起,形成叠层结构组件,然后将叠层结构组件贴装于陶瓷覆铜基板(abm)上,上述贴片过程,相比传统的工艺,一个吸嘴就能完成一组芯片和铜片的贴装(传统工艺需要两个吸嘴完成一组芯片和铜片的贴装),大大提高了贴片效率,效率提升了50%,提升产线贴片uph(每小时产量)。

30、2、本发明通过叠层结构贴片方法提出,仅对陶瓷覆铜基板(abm)银胶进行一次挤压,不会出现传统贴装方式的银膏挤出的现象。

31、3、本发明先通过叠层结构贴片方法提出,移动至少一对吸嘴,将带有点胶的铜片和芯片叠在一起,形成叠层结构组件,再移动吸嘴,将胶膜贴敷于芯片背面,将带有胶膜的叠层组件一起贴装于陶瓷覆铜基板(abm)上,上述贴片过程,相比传统的工艺,一个吸嘴就能完成一组芯片和铜片的贴装(传统工艺需要两个吸嘴完成一组芯片和铜片的贴装),大大提高了贴片效率,效率提升了50%,提升产线贴片uph(每小时产量)。

技术特征:

1.一种叠层结构贴片方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的叠层结构贴片方法,其特征在于:第一吸嘴和第二吸嘴内形成负压,负压值为-60 kpa至-50kpa。

3.根据权利要求1所述的叠层结构贴片方法,其特征在于:移动第一吸嘴和第二吸嘴,分别将铜片和芯片吸附一体,第一吸嘴和第二吸嘴对铜片施加压力值为5-15n;移动第一吸嘴和第二吸嘴,分别将铜片和芯片吸附一体,第一吸嘴和第二吸嘴对铜片施加压力值为10n。

4.根据权利要求1所述的叠层结构贴片方法,其特征在于:第一吸嘴和第二吸嘴吸附对应铜片时,停留0.1-2s。

5.根据权利要求1所述的叠层结构贴片方法,其特征在于:银膏层的厚度为100±20um。

6.一种叠层结构贴片方法,其特征在于:包括如下步骤:

7.根据权利要求6所述的叠层结构贴片方法,其特征在于:银膜的厚度为100±20 um。

8.根据权利要求6所述的叠层结构贴片方法,其特征在于:第一吸嘴和第二吸嘴内形成负压,负压值为-60 kpa至-50kpa;

9.一种基于如权利要求1-5中任一项所述的叠层结构贴片方法的叠层结构贴片系统,其特征在于:包括

10.根据权利要求9所述的叠层结构贴片系统,其特征在于: 加热机构包括与吸嘴连接的陶瓷板以及安装在陶瓷上的加热丝,加热丝与电源电连接。

技术总结

本发明涉及一种叠层结构贴片方法及叠层结构贴片系统;包括如下步骤:在陶瓷覆铜基板(ABM)覆银膏,获得待用陶瓷覆铜基板(ABM);采用至少一对吸嘴,一对吸嘴分别为第一吸嘴和第二吸嘴,对第一吸嘴和第二吸嘴进行加热,第一吸嘴和第二吸嘴内形成负压后,第一吸嘴和第二吸嘴分别吸附铜片(DTS),移动第一吸嘴和第二吸嘴,将铜片和对应的芯片粘附于一体,形成叠层组件;移动第一吸嘴和第二吸嘴,将吸附的叠层组件贴装于待用陶瓷覆铜基板(ABM)对应位置上;通过叠层结构贴片方法的提出以解决现有技术中存在的现有的SiC芯片的贴装方法需要两个吸嘴共同完成一个SiC芯片和一个铜片的贴装,工作效率低的技术问题。

技术研发人员:高晓斌,梁杰,王轶,滕杨杨

受保护的技术使用者:赛晶亚太半导体科技(浙江)有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!