检测装置的制作方法

[0001]

本发明涉及麦克风技术领域,特别涉及一种检测装置。

背景技术:

[0002]

mems(micro-electro-mechanical system,微机电系统)麦克风产品由mems传感芯片、集成电路芯片、pcb(printed circuit board,印制电路板)基板等组成。在mems麦克风产品验证中,有一项吹气试验,用来验证mems芯片的可靠性。

[0003]

并且,在mems麦克风应用中,通常会将其作为元器件贴在pcb电路板上(如手机尾插板、蓝牙耳机电路板等),在pcb贴片完成后经常会用除尘气枪对其吹气除去灰尘和废屑,这样有可能对mems麦克风中的mems芯片有所影响,因此基于mems的可靠性和应用,经常需要对mems麦克风中的mems芯片进行吹气试验,查看其是否满足客户需求。

技术实现要素:

[0004]

鉴于上述问题,本发明的目的在于提供一种检测装置,从而为麦克风的吹气试验提供便利,提高麦克风的可靠性测试的效率。

[0005]

根据本发明的一方面,提供一种检测装置,用于麦克风的可靠性检测,包括:

[0006]

吹气基座,包括三连通导气通道,所述三连通导气通道的第一端连接至所述吹气基座表面的第一凹槽,第二端连接至所述吹气基座表面的第二凹槽,所述第一凹槽的尺寸与待测麦克风的尺寸相匹配;

[0007]

紧固结构,设置在所述吹气基座上,位于所述第一凹槽上方;

[0008]

压力传感器,设置在所述第二凹槽中;

[0009]

空压机,包括气体输出端;

[0010]

导气管,连接在所述吹气基座的三连通导气通道的第三端与所述空压机的气体输出端之间;

[0011]

气压调节阀,设置在所述导气管中;

[0012]

气体节流阀,设置在所述导气管中,位于所述气体调节阀与所述吹气基座之间。

[0013]

可选地,还包括:

[0014]

步进电机,包括与所述气体节流阀的控制螺母传动连接的转子。

[0015]

可选地,还包括:

[0016]

驱动电路,与所述步进电机的驱动端连接;

[0017]

转速控制电路,与所述步进电机连接,包括与计算机连接的程控端口。

[0018]

可选地,所述三连通导气通道的第一端和第二端至连通节点之间的部分的尺寸相同。

[0019]

可选地,所述吹气基座的第一凹槽和第二凹槽的结构和尺寸相同。

[0020]

可选地,还包括:

[0021]

气密封垫片,设置在所述第一凹槽和所述第二凹槽的底部。

[0022]

可选地,所述紧固结构包括:

[0023]

固定柱,直立设置在所述吹气基座的上表面;

[0024]

固紧块,沿所述固定柱的径向滑动设置;

[0025]

弹性连接件,与所述固紧块连接,所述弹性连接件的自然弹力方向由所述固紧块朝向所述吹气基座。

[0026]

可选地,所述紧固结构还包括弹簧挡板,所述弹簧挡板固定设置在所述固定柱的顶端;

[0027]

所述弹性连接件包括弹簧,所述弹簧设置在所述弹簧挡板和所述固紧块之间。

[0028]

可选地,所述弹性连接件包括弹簧,所述弹簧的两端分别固定连接所述固紧块和所述吹气基座。

[0029]

可选地,所述压力传感器为模拟量输出类型,所述压力传感器的输出端与示波器连接。

[0030]

可选地,所述导气管为硬管。

[0031]

可选地,所述第一凹槽位于所述吹气基座的上表面,所述第二凹槽位于所述吹气基座的下表面,所述吹气基座的所述第一凹槽和所述第二凹槽结构对称,所述压力传感器与所述吹气基座固定连接。

[0032]

可选地,所述压力传感器包括印制电路板和贴装在所述印制电路板上的压力传感芯片,所述印制电路板和所述吹气基座的第二凹槽的底面包括相互对应的螺丝孔。

[0033]

本发明提供的检测装置用于麦克风的可靠性检测,包括:吹气基座,包括放置待测麦克风的第一凹槽和放置压力传感器的第二凹槽,第一凹槽和第二凹槽通过三连通导气通道接收气体输入;紧固结构,设置在第一凹槽上方,可固定待测麦克风;压力传感器,设置在第二凹槽中,其检测的气压可代表待测麦克风接收的气压;气体节流阀和气压调节阀依次设置在吹气基座至空压机之间的导气管中,分别用于控制气体开启速度和气压调节。本发明提供的检测装置可控制待测麦克风接收气体的气压和气体开启速度的吹气试验参数,为麦克风的吹气试验提供便利,提高了麦克风的可靠性测试的效率。

[0034]

设置步进电机连接气体节流阀的螺母,控制气体节流阀的开启速度,方便控制气体开启速度。

[0035]

步进电机通过转速控制电路与计算机连接,可用于程控控制气体节流阀的开启速度,参数控制精确。

[0036]

三连通导气管通道的第一端和第二端至连通节点之间的部分的尺寸相同,可使第一端和第二端输出气体的参数相同,以便通过第一端和第二端对应的待测麦克风和压力传感器接收到的气体参数相同,使压力传感器获得的气体参数与待测麦克风获得的气体参数相同,以压力传感器检测的数据代替获得待测麦克风的检测参数,保障检测的可靠性。

[0037]

第一凹槽和第二凹槽的结构尺寸相同,进一步使待测麦克风和压力传感器的工作环境相同,提高检测的可靠性。

[0038]

在所述第一凹槽和所述第二凹槽的底部设置气密封垫片,保障气密性,使设置的检测参数与实际检测的参数一致,保障检测结果和检测参数的匹配度,保障检测的可靠性。

[0039]

导气管选为硬管,可避免导气管在气体压强下的形变,保障输送气体的参数的可靠性。

附图说明

[0040]

通过以下参照附图对本发明实施例的描述,本发明的上述以及其他目的、特征和优点将更为清楚,在附图中:

[0041]

图1示出了根据本发明实施例的检测装置的结构框图;

[0042]

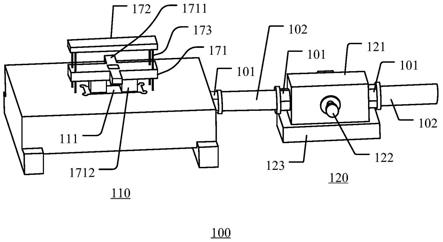

图2示出了根据本发明实施例的检测装置的部分结构示意图;

[0043]

图3示出了根据本发明实施例的检测装置的部分结构的底面的结构示意图;

[0044]

图4示出了根据本发明实施例的检测装置的吹气基座的剖面结构示意图;

[0045]

图5a和图5b示出了根据本发明实施例的检测装置的压力传感器的结构示意图;

[0046]

图6a、图6b、图7a和图7b示出了根据本发明实施例的检测装置的待测麦克风的结构示意图;

[0047]

图8a、图8b和图8c示出了根据本发明实施例的检测装置的转子连接杆的结构示意图。

具体实施方式

[0048]

以下将参照附图更详细地描述本发明的各种实施例。在各个附图中,相同的元件采用相同或类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘制。

[0049]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

[0050]

图1示出了根据本发明实施例的检测装置的结构框图。

[0051]

如图1所示,本发明实施例的检测装置100包括依次连接的吹气基座110、节流组件120、气压调节阀130和空压机140。

[0052]

空压机140在其气体输出端输出气体,提供至吹气基座110,吹气基座110放置待测麦克风,接收气体输入作用于待测麦克风,以进行吹气试验,气压调节阀130用于控制空压机140的输出气压,节流阀120控制输入吹气基座110的气体的开启速度。

[0053]

图2示出了根据本发明实施例的检测装置的部分结构示意图。

[0054]

如图2所示,本发明实施例的检测装置100的吹气基座110上表面包括第一凹槽111,第一凹槽111上方设置有紧固结构,第一凹槽111中放置待测麦克风,待测麦克风由紧固结构固紧。

[0055]

在本实施例中,紧固结构包括固定柱173、固紧块171、弹簧挡板172和弹簧(图中未示出)。

[0056]

固定柱173直立设置在吹气基座110的上表面,固紧块171沿固定柱173的径向滑动设置,以通过固定柱173将固紧块171限制在第一凹槽111的上方区域,通过滑动固紧块171固紧放置在第一凹槽中的待测麦克风。

[0057]

固紧块171与弹性连接件连接,该弹性连接件的自然弹力方向由固紧块171朝向吹气基座110,以在自然状态下使固紧块171向第一凹槽方向压紧放置在第一凹槽中的待测麦克风。在本实施例中,该弹性连接件为弹簧,弹簧可设置在固紧块171和弹簧挡板172之间,通过固定柱173限位,且弹簧挡板172固定设置在固定柱173的顶端,在可选实施例中,弹簧设置在固紧块171和吹气基座110之间,且弹簧两端与固紧块171和吹气基座110均固定连接。该弹性连接件开可以是弹片。

[0058]

固定柱173设置四个,固紧块171主体为方形,固紧块四角位置设置穿孔,通过四个

固定柱173限制位置,方形的固紧块171的对边设置有第一凸部1711,以便通过该第一凸部1711便捷地移动固紧块171,固紧块171的底部设置有第一凸部1712,以便向下放置在第一凹槽111中的待测麦克风接触,以压紧固定待测麦克风。

[0059]

节流组件120包括气体节流阀121,气体节流阀121设置在节流阀基座123上,以便固定放置气体节流阀121,保障检测装置100的结构稳定性。气体节流阀121包括控制螺母122,通过该控制螺母122可控制气体节流阀121的流通气体的流量,以控制吹气基座110的气体开启速度。

[0060]

吹气基座110和节流组件120通过导气管102连接,各导气端口通过快插接头101连接。其中,导气管102为硬管,可避免导气管的舒张性导致其中输送的气体的气压的不稳定,保障检测用的气体的气压的控制的可靠性,保障检测的可靠性。快插接头101包括螺纹端和导气管连接端,可快速实现导气管和各部件的连接,且连接可靠,例如m5型号的快接插头。

[0061]

图3示出了根据本发明实施例的检测装置的部分结构的底面的结构示意图。

[0062]

如图3所示,吹气基座110的下表面设置有第二凹槽112,以放置压力传感器300,气体节流阀121的控制螺母122伸出节流阀基座123,以便对该控制螺母122进行操作。

[0063]

图4示出了根据本发明实施例的检测装置的吹气基座的剖面结构示意图。该剖面图中的吹气基座110为沿图3中的吹气基座110的ab线的剖面图。

[0064]

如图4所示,吹气基座110的上表面设置第一凹槽111,下表面设置第二凹槽112,第一凹槽111和第二凹槽112的底面与三连通导气通道连接,该三连通导气通道包括第一孔1131、第二孔1132和第三孔1133,分别连接至第一凹槽111底面、第二凹槽112底面和气体输入,且各自的对外端分别对应该三连通导气通道的第一端、第二端和第三端。

[0065]

第一凹槽111对应放置待测麦克风200,第二凹槽112对应设置压力传感器300,三连通导气通道的第三端接收气体输入,通过该三连通导气通道的第一孔111和第二孔112将气体输入分别导至第一凹槽111放置的待测麦克风200和第二凹槽112放置的压力传感器300。

[0066]

第一凹槽111和第二凹槽112结构对称,第一孔1131和第二孔1132至三连通导气通道的连接节点之间的结构相同,使气体输入至待测麦克风200和压力传感器300的数据相同,便于以压力传感器300测得的气压表示待测麦克风200接收到的气压。

[0067]

第一凹槽111包括由吹气基座110的上表面向内分布的第一部分1111和第二部分1112,第一部分1111对应待测麦克风的pcb板,第二部分1112对应该pcb板上的mems传感芯片,第一凹槽111和待测麦克风200的尺寸相匹配,以保障待测麦克风的密封性,保持检测的可靠性,其中第二部分1112与第一孔1131连接,接收气体输入。

[0068]

第二凹槽112包括由吹气基座110的下表面向内分布的第一部分1121和第二部分1122,第一部分1121对应压力传感器的pcb板,第二部分1112对应该pcb板上的压力传感芯片,第而凹槽112和压力传感器300的尺寸相匹配,以保障压力传感器的密封性,保持检测的可靠性,其中第二部分1122与第二孔1132连接,接收气体输入。

[0069]

图5a和图5b示出了根据本发明实施例的检测装置的压力传感器的结构示意图。

[0070]

如图5a和图5b所示,本发明实施例的压力传感器300包括pcb板310和贴装在该pcb板310上的压力传感芯片320。

[0071]

压力传感芯片320设置在pcb板310的第一面,pcb板310的第二面设置引出电极

312,第一面朝向吹气基座110的第二凹槽112,使压力传感芯片320的检测孔321对准三连通导气通道的第二孔1132,通过第二面的引出电极312获得压力传感芯片320的输出,该压力传感器300为模拟量输出类型,输出模拟量,可连接示波器直观地看到气体开启速度(对应气压的斜率)。

[0072]

其中,该pcb板310上设置有螺丝孔311,吹气基座110的第二凹槽112的第一部分1121的底面设置有相应的螺丝孔,以便通过螺丝将压力传感器300固定在吹气基座110上。测试中更换待测麦克风200进行测试,压力传感器300直接固定即可。

[0073]

图6a、图6b、图7a和图7b示出了根据本发明实施例的检测装置的待测麦克风的结构示意图。

[0074]

如图6a、图6b、图7a和图7b所示,其中,mems麦克风220(封装有mems传感器芯片的麦克风成品)一般贴装在pcb板210上,整体放置在吹气基座110上进行测试,通过固定pcb板210以固定mems麦克风220。根据mems麦克风220的音孔位置,待测麦克风200包括后进音式和前进音式。

[0075]

后进音式待测麦克风如图6a、图6b所示,mems麦克风220设置在该pcb板210的第一表面,音孔211设置在该pcb板210上,与mems麦克风220中的音孔(图中未示出,该音孔与pcb板210的第一表面贴合)的位置对应,引出电极212设置在该pcb板210的第一表面,测试时,第二表面朝向吹气基座110放置,使音孔211与第一孔1131对应,进而使后进音式待测麦克风的mems麦克风220的音孔通过该音孔211接收吹气气体,进行检测。

[0076]

前进音式待测麦克风如图7a和图7b所示,mems麦克风220的音孔221设置在其封装外壳上,mems麦克风220和引出电极212分别设置在该pcb板210的两个相对的表面,在测试时,将设置有mems麦克风220的面朝向吹气基座110放置,mems麦克风220对应置于第一凹槽111的第二部分1112,使mems麦克风220的音孔221与第一孔1131对应,接收吹气气体,以进行检测。

[0077]

引出电极212连接电源和作为测试引脚,检测待测麦克风200的工作数据。

[0078]

其中,本发明实施例的检测装置100在吹气基座110的第一凹槽111和第二凹槽112的底面还设置有气密封垫片,以保障待测麦克风200和压力传感器300接收气体输入的密封性。该气密封垫片可选为硅胶材质,生产便利。

[0079]

图8a、图8b和图8c示出了根据本发明实施例的检测装置的转子连接杆的结构示意图。其中,图8a为正视图,图8b为右视图,图8c为左视图。

[0080]

如图8a、图8b和图8c所示,该转子连接杆600包括连接的第一部分610和第二部分620,分别连接步进电机的转子和气体节流阀121的控制阀123。

[0081]

第一部分610包括由外向内的横向延伸的缝隙612,以及由外向内的横向延伸的第一圆柱凹槽611,步进电机的转子伸入该第一圆柱凹槽611,利用第一部分610的纵向设置的螺丝孔613,通过螺丝将第一部分610的由缝隙612隔开的两个部分压紧,进而固定放置在第一圆柱凹槽611内的步进电机的转子。在本实施例中,螺丝孔613设置四对(上下为一对,每对通过一个螺丝连接固紧),螺丝孔613可以是普通孔,通过一根螺丝柱和两个螺母在两头拧紧固定。第一圆柱凹槽611侧壁还包括一个向外的凹槽,与步进电机的转子相匹配,在周向方向上固定转子,保障转动的有效传动。

[0082]

第二部分620包括第二圆柱凹槽621,气体节流阀121的控制阀123放置在第二圆柱

凹槽621中,第二部分620的侧壁上设置有螺丝孔622,该螺丝孔622连通第二部分620的外壁和第二圆柱凹槽621的侧壁,通过在该螺丝孔622内设置螺丝,并拧紧,即可固定放置在第二圆柱凹槽621内的气体节流阀121的控制阀123。在本实施例中,螺丝孔622设置四个,固定效果好。

[0083]

固定连接了步进电机的转子和气体节流阀121的控制阀123后,通过控制步进电机的工作即可控制气体节流阀121的开关速度,步进电机可由单片机控制,包括相应的驱动电路和转速控制电路,驱动电路连接步进电机的驱动端,以提供步进电机的驱动能量,转速控制电路与步进电机连接,包括与计算机连接的程控端口,以实现对步进电机的转速的程序控制,精确控制步进电机的转速,进而精确控制气体节流阀121的开关快慢。

[0084]

本发明实施例的检测装置100组装完成后,支撑起固紧块171,将待测麦克风200放入吹气基座110的第一凹槽111中,放开固紧块171,通过紧固结构固定待测麦克风200,完全开启气体节流阀121,开启空压机140,手动调节气压调节阀130,将压力传感器300通过其引出电极312连接示波器,观测气压大小是否满足要求。其中,此步骤用于调试设置气压参数,所用的待测麦克风200仅用于调试中的密封要求,不进行测试,还可以采用密封板密封进行调试。

[0085]

气压参数调节完成后,关闭气体节流阀121,由计算机设置步进电机的转速参数,以步进电机控制气体节流阀121,利用示波器测量出压力传感器300的输出斜率,用于气体开启速度的参数确认。

[0086]

确认气体开启速度和气压要求后,设定步进电机的工作时间参数以设置气体节流阀121的开启时间参数(对应气体持续时间),然后可放置待测麦克风进行测试。

[0087]

其中,步进电机由程序控制,可一次性设置好多组参数(包括压力大小、气体开启速度、气体持续时间),后续调用相应的参数即可方便的进行多次参数下的对待测麦克风的测试。

[0088]

依照本发明的实施例如上文所述,这些实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地利用本发明以及在本发明基础上的修改使用。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1