金属面泡沫水泥复合填充芯材板及其制造设备、制造方法与流程

1.本发明涉及建筑材料技术领域,更具体涉及一种金属面泡沫水泥复合填充芯材板及其制造设备和制造方法。

背景技术:

2.我国经济得到了飞速发展,人民收益增多,对于建筑的要求不断增加。复合板是一种常用的建筑材料,主要应用于板材中的墙板、屋面板、天花板等建筑维护结构领域,现普遍使用的复合板一般为金属复合板、木材复合板、彩钢复合板、岩棉复合板。

3.金属复合板,一般是通过爆炸复合法、轧制复合法等,在一层金属板上覆以另外一种金属板,主要用于防腐、压力容器执照、电建、汽车,由于该结构生产工艺难度高,用于建筑方面较少,不合格的金属复合板后期使用还存在易剥离的风险。木材复合板是木板覆在另一块木板上,中间刷胶粘和。彩钢复合板是面板与芯材通过粘结剂复合而成,其内部芯材主要采用泡沫板、岩棉板和玻璃纤维板。岩棉复合板是以玄武岩为主要原料,经高温熔融成纤,加入适量粘结剂,固化加工而制成的。木材复合板、彩钢复合板和岩棉复合板都需要采用大量粘结剂,不够环保,且容易因热胀冷缩引起剥离现象,强度低,耐火时间短,其中木材复合板和岩棉复合板的平整度差,彩钢复合板采用的部分芯材密度大。

技术实现要素:

4.为了解决上述问题,本发明提供了一种金属面泡沫水泥复合填充芯材板,表面平整度好,强度高,芯材板无需粘结剂,耐火时间长,符合环保要求,制造该复合板的设备组装便捷,制造该复合板的方法简单,容易推广。

5.根据本发明的一个方面,提供了一种金属面泡沫水泥复合填充芯材板,其包括间隔设置的金属薄板,间隔设置的金属薄板之间填充有泡沫水泥,金属薄板靠泡沫水泥的一侧均设有若干个锚钩,锚钩置于泡沫水泥内、以实现对泡沫水泥的物理锚固。由此,泡沫水泥的浆料填充于两块金属薄板之间固化成型,不需要采用粘结胶水,且金属薄板的内壁密布有锚钩,在产品固化成型后,锚钩固定插至泡沫水泥中实现物理锚固,防止了热胀冷缩引起的金属薄板与泡沫水泥的剥离现象,也提高了产品的强度,金属薄板的表面光滑,产品成型后的表面平整度高,平整的产品如果后期需要要其他材料再复合,所需要的粘结胶水量也会降低,泡沫水泥是通过发泡剂发泡、泡沫与水泥浆混合后形成,泡沫水泥具有轻质性、抗压性好、耐火和耐水性能好,因此泡沫水泥作为填充材料,可减轻整体荷载,使用寿命长,符合环保要求。

6.在一些实施方式中,金属薄板与所在侧的锚钩为连体结构,锚钩具有第一折弯段和第二折弯段,第一折弯段与第二折弯段呈90度。由此,锚钩是通过在金属薄板上通过冲压的方式形成,锚钩是与金属薄板为一体的连体结构,第一折弯段和第二折弯段使得锚钩像钩子一样牢牢勾在中间的泡沫水泥中,锚固效果非常好,可防止产品剥离,进一步提高了产品的强度。

7.在一些实施方式中,第二折弯段距离所在侧的金属薄板的外表面为10~20mm。

8.在一些实施方式中,金属薄板采用镀锌薄钢板、铝合金面板、不锈钢面板中的一种,金属薄板的厚度为0.15~0.25mm。由此,金属薄板的表面平整度好,平整的产品如果后期需要要其他材料再复合,所需要的粘结胶水量也会降低。

9.根据本发明的另一个方面,提供了金属面泡沫水泥复合填充芯材板的制造设备,包括薄膜和间隔设置的模板,模板具有模压平台,模压平台的两端具有模压端台,模压平台与模压端台之间构成模腔,模板内设有真空管路系统,薄膜贴附于金属薄板的外壁,薄膜覆盖于锚钩所在位置,两块金属薄板放置模腔内,通过真空管路系统、将两块金属薄板分别吸附于模腔两侧的模压平台。

10.在一些实施方式中,两端的模压端台分别安装有进料阀门、自动排气阀。

11.金属面泡沫水泥复合填充芯材板,具体的制造方法步骤如下:

12.步骤一、金属薄板的制备:

13.剪裁出尺寸合格的两块金属薄板,通过冲压刺破出锚钩所在位置,进行两次折弯使锚钩成型,锚钩位于金属薄板的内侧;

14.步骤二、贴附薄膜:

15.选用一面带胶的塑料薄膜,将薄膜贴附于将金属薄板的外壁,使薄膜覆盖于锚钩所在位置的冲压刺破处;

16.步骤三、放置金属薄板、拼装模板:

17.将两块贴附有薄膜的金属薄板放置于两块模板的模压平台上,薄膜位于靠模压平台一侧,将两块模板拼装形成模腔,两块模板的模压平台相对设置,两端的模压平台分别安装进料阀门、自动排气阀;

18.步骤四、吸附金属薄板、填充泡沫水泥:

19.将真空管路系统接通负压设备,负压设备开启,通过真空吸力将两块金属薄板的外壁分别吸附于模腔两侧的模压平台上,开启进料阀门、自动排气阀,将泡沫水泥浆料压入模腔内,泡沫水泥浆料填充于两块金属薄板之间,锚钩周围充满泡沫水泥浆料;

20.步骤五、泡沫水泥固化、拆除模板:

21.泡沫水泥浆料填充后,关闭负压设备、真空管路系统松开金属薄板,在常温下固化后,泡沫水泥和两侧金属薄板形成芯材板,拆除进料阀门、自动排气阀和模板,即得芯材板,使用芯材板前,需撕去芯材板两侧的薄膜。

22.在一些实施方式中,上述制造方法,步骤五中的固化时间为2~4小时。

23.与现有技术相比,本发明的有益效果是:本发明提供的金属面泡沫水泥复合填充芯材板的制造设备组装便捷,预先将金属薄板批量进行尺寸剪裁,通过冲压刺破、折弯形成锚钩,用薄膜贴附于金属薄板的外壁、以覆盖锚钩所在位置,然后将贴附薄膜的金属薄板放置于模板的模压平台上,将两模板拼装形成模腔,快速安装上进料阀门、自动排气阀并外接负压设备,通过真空吸力将两块金属薄板的外壁分别吸附于模腔两侧的模压平台上,真空吸附金属薄板的同时填充泡沫水泥浆料,有效保证了产品表面的平整度,该产品所需的固化时间短,大大提高了生产效率,制造设备成本低,制造方法不复杂,非常有利于推广;泡沫水泥的浆料填充于两块金属薄板之间固化成型,不需要采用粘结胶水,且金属薄板的内壁密布有锚钩,在产品固化成型后,锚钩固定插至泡沫水泥中实现物理锚固,防止了热胀冷缩

引起的金属薄板与泡沫水泥的剥离现象,提高了产品的强度,选用泡沫水泥作为填充材料,在满足使用要求的情况下,减轻了整体荷载,具有良好的耐火性和耐水性,延长了使用寿命长,符合环保要求。

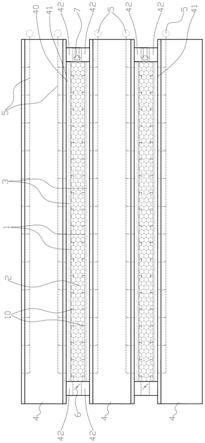

附图说明

24.图1是本发明金属面泡沫水泥复合填充芯材板的一实施方式的结构示意图;

25.图2是金属薄板的结构示意图;

26.图3是锚钩的结构示意图;

27.图4是金属面泡沫水泥复合填充芯材板的制造设备的结构示意图。

具体实施方式

28.下面结合具体实施方式对本发明作进一步的说明。

29.如图1所示,本发明所述一实施方式的一种金属面泡沫水泥复合填充芯材板,其包括间隔设置的金属薄板1,间隔设置的金属薄板1之间填充有泡沫水泥2,金属薄板1靠泡沫水泥2的一侧均设有若干个锚钩10,锚钩10置于泡沫水泥2内、以实现对泡沫水泥2的物理锚固。

30.如图2和3所示,金属薄板1与所在侧的锚钩10为连体结构,锚钩10具有第一折弯段101和第二折弯段102,第一折弯段101与第二折弯段102呈90度。锚钩10是通过在金属薄板1上通过模具冲压的方式形成,锚钩10是与金属薄板1为一体的连体结构。先通过冲压刺破出锚钩10所在位置,进行两次折弯使锚钩10成型,第一折弯段101和第二折弯段102使得锚钩10像钩子一样牢牢勾在中间的泡沫水泥2中,锚固效果非常好,可防止产品剥离,进一步提高了产品的强度。

31.金属薄板1采用镀锌薄钢板、铝合金面板、不锈钢面板中的一种,金属薄板1的厚度为0.15~0.25mm。比如,一块金属面泡沫水泥复合填充芯材板的成品规格为:宽1000~1200mm*长1000~6000mm*厚30~100mm,金属薄板1的长度方向上、锚钩10的中心距离不大于60mm,金属薄板1的宽度方向上、锚钩10的中心距离不大于50mm,金属薄板1上锚钩10冲压刺破后的宽度为2~4mm,第二折弯段102距离所在侧的金属薄板1的外表面为10~20mm。

32.泡沫水泥2的浆料填充于两块金属薄板1之间固化成型,不需要采用粘结胶水,且金属薄板1的内壁密布有锚钩10,在产品固化成型后,锚钩10固定插至泡沫水泥2中实现物理锚固,防止了热胀冷缩引起的金属薄板1与泡沫水泥2的剥离现象,也提高了产品的强度。产品成型后的表面平整度高,平整的产品如果后期需要要其他材料再复合,所需要的粘结胶水量也会降低。泡沫水泥2是通过发泡剂发泡、泡沫与水泥浆混合后形成,泡沫水泥2具有轻质性、抗压性好、耐火和耐水性能好,因此泡沫水泥2作为填充材料,可减轻整体荷载,使用寿命长,符合环保要求。

33.如图4所示,本发明所述另一实施方式,提供了上述金属面泡沫水泥复合填充芯材板的制造设备,包括薄膜3和间隔设置的模板4。每块模板4都具有模压平台41,模压平台41的两端具有模压端台42。连续的两块模板4对接拼装后,模压平台41与模压端台42之间构成模腔40。每块模板4内安装有真空管路系统5,使用该制造设备时,需要将该真空管路系统5连接负压设备(图未示出)。薄膜3贴附于金属薄板1的外壁,薄膜3覆盖于锚钩10所在位置,

薄膜3堵住金属薄板1上锚钩10的冲压刺破处的孔103。薄膜3的厚度为0.08mm。两块金属薄板1放置模腔40内,通过真空管路系统5、将两块金属薄板1分别吸附于模腔40两侧的模压平台41。模板4拼装完成后,两端的模压端台42分别安装有进料阀门6、自动排气阀7。

34.金属面泡沫水泥复合填充芯材板,具体的制造方法步骤如下:

35.步骤一、金属薄板1的制备:

36.批量剪裁出尺寸合格的多块金属薄板1,通过冲压刺破出锚钩10所在位置,进行两次折弯使锚钩10成型,锚钩10位于金属薄板1的内侧。金属薄板1上的冲压刺破处会形成孔。

37.步骤二、贴附薄膜3:

38.选用一面带胶的塑料薄膜3,将整张薄膜3贴附于将金属薄板1的外壁,使薄膜3覆盖于锚钩10所在位置的冲压刺破处的孔103,防止在泡沫水泥2浆料填充时从该冲压刺破处的孔103中溢出。

39.步骤三、放置金属薄板1、拼装模板4:

40.将两块贴附有薄膜3的金属薄板1放置于两块模板4的模压平台41上,薄膜3位于靠模压平台41一侧,将两块模板4拼装形成模腔40,两块模板4的模压平台41相对设置,两端的模压平台41分别安装进料阀门6、自动排气阀7。

41.步骤四、吸附金属薄板1、填充泡沫水泥2:

42.将真空管路系统5外接负压设备,负压设备开启,通过真空吸力将两块金属薄板1的外壁分别吸附于模腔40两侧的模压平台41上,金属薄板1吸附到位后,在吸附的同时,开启进料阀门6、自动排气阀7,将泡沫水泥2浆料压入模腔40内,泡沫水泥2浆料填充于两块金属薄板1之间,锚钩10周围充满泡沫水泥2浆料。

43.步骤五、泡沫水泥2固化、拆除模板4:

44.泡沫水泥2浆料填充后,关闭负压设备、真空管路系统5松开金属薄板1,在常温下固化2~4小时后,泡沫水泥2和两侧金属薄板1形成芯材板,拆除进料阀门6、自动排气阀7和模板4,即得芯材板。使用芯材板前,需撕去芯材板两侧的薄膜3。

45.本发明提供的金属面泡沫水泥复合填充芯材板的制造设备组装便捷。预先将金属薄板1批量进行尺寸剪裁,通过冲压刺破、折弯形成锚钩10,用薄膜3贴附于金属薄板1的外壁、以覆盖锚钩10所在位置,然后将贴附薄膜3的金属薄板1放置于模板4的模压平台41上,将两模板4拼装形成模腔40,快速安装上进料阀门6、自动排气阀7并外接负压设备,通过真空吸力将两块金属薄板1的外壁分别吸附于模腔40两侧的模压平台41上,真空吸附金属薄板1的同时填充泡沫水泥2浆料,有效保证了产品表面的平整度。该产品所需的固化时间短,大大提高了生产效率,制造设备成本低,制造方法不复杂,非常有利于推广。

46.泡沫水泥2的浆料填充于两块金属薄板1之间固化成型,不需要采用粘结胶水。且金属薄板1的内壁密布有锚钩10,在产品固化成型后,锚钩10固定插至泡沫水泥2中实现物理锚固,防止了热胀冷缩引起的金属薄板1与泡沫水泥2的剥离现象,提高了产品的强度。选用泡沫水泥2作为填充材料,在满足使用要求的情况下,减轻了整体荷载,具有良好的耐火性和耐水性,延长了使用寿命长,符合环保要求。

47.以上所述的仅是本发明的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明的创造构思的前提下,还可以做出其它变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1