一种改善隔音垫边沿分层的方法与流程

1.本发明涉及汽车隔音垫制造技术领域,尤其涉及一种改善隔音垫边沿分层的方法。

背景技术:

2.随着世界经济的快速发展,人民的生活水平的不断提高,汽车工业发展迅速,人们对汽车的要求不仅仅是造型优美的外观,而且对内部装饰的舒适度、功能性和抗噪性也有很高的要求。在现有隔音垫制作工艺中,往往会出现产品边沿分层现象,既影响了美观,也对功能性产生了一定的影响,增加了返修时间,严重的将直接造成产品报废,增加了生产工时及成本。目前针对上述分层问题是通过延长保压时间来改善,并未解决根本问题,且影响生产效率。因此,需要进一步优化工艺。

技术实现要素:

3.本发明的目的在于提供一种改善隔音垫边沿分层的方法,有效改善隔音垫产品边沿易分层现象,保证产品质量,提高生产效率。

4.为达上述目的,本发明采用以下技术方案:

5.一种改善隔音垫边沿分层的方法,其包括步骤:

6.(1)设计模具,并设定工作参数;

7.(2)选用隔音垫材料,并组合铺放;

8.(3)将铺好的材料放入模具中进行压制成型;

9.(4)对隔音垫的边沿进行压边,实现阶梯式收口。

10.其中,步骤(4)中,对隔音垫的边沿进行一次压边后,在其基础上进行二次压边,使收口至少形成两段厚度。

11.或者,步骤(4)中,模具中设置有阶梯状的压模,使隔音垫的边沿收口一次模压成型。

12.特别地,步骤(1)中的模具采用热模冷材形式,模具的上下模分别设定目标温度,且上下模中设置有多个测温区,并根据实测温度对各个测温区的温度进行调控。

13.特别地,温度测试完成后进行模具间隙测量,采用大约100mm

×

100mm的铝箔纸搓成φ10~15mm的球状,放在下模标记处。

14.特别地,模具间隙测量完成后,设定保压时间和保压压力,并根据模具高度设定压机行程及快转慢下参数。

15.特别地,隔音垫包括自下至上依次层叠的底层、基材层、表层,其中表层、底层为覆膜无纺布,基材层为玻璃棉、热塑性回纺棉、半固化回纺棉或轻质pu中任一种。

16.特别地,基材层采用1200g/

㎡

的玻璃棉,底层采用35g/

㎡

的无纺布且其与基材层的贴合面上设置有25g/

㎡

的pe膜,表层采用120g/

㎡

的无纺布且其与基材层的贴合面上设置有30g/

㎡

的pe膜。

17.综上,本发明的有益效果为,与现有技术相比,所述改善隔音垫边沿分层的方法对现有压边工艺进行了优化,设计了不同的压边形式,使得隔音垫的边沿形成阶梯式收口,从而有效解决了边沿易分层问题,成型质量高,并可适当减少保压时间,提升了生产效率。

附图说明

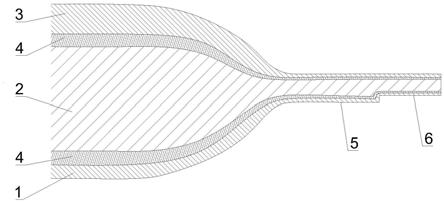

18.图1是本发明实施例提供的改善隔音垫边沿分层的方法的成型示意图。

具体实施方式

19.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

20.请参阅图1所示,本优选实施例提供一种改善隔音垫边沿分层的方法,包括如下步骤:

21.(1)设计模具,并设定工作参数。步骤(1)中的模具采用热模冷材形式,模具的上下模分别设定目标温度180℃,且上下模中设置有多个测温区,一般为4个或6个,并根据实测温度对各个测温区的温度进行调控。温度测试完成后进行模具间隙测量,采用大约100mm

×

100mm的铝箔纸搓成φ10~15mm的球状,放在下模标记处。模具间隙测量完成后,设定保压时间160s和保压压力15mpa,并根据模具高度设定压机行程及快转慢下参数。

22.(2)选用隔音垫材料,并组合铺放。此处的隔音垫包括自下至上依次层叠的底层1、基材层2、表层3,其中表层3、底层1为覆膜无纺布,基材层2为玻璃棉、热塑性回纺棉、半固化回纺棉或轻质pu中任一种。具体是,基材层2采用1200g/

㎡

的玻璃棉,底层1采用35g/

㎡

的无纺布且其与基材层2的贴合面上设置有25g/

㎡

的pe膜4,表层3采用120g/

㎡

的无纺布且其与基材层2的贴合面上设置有30g/

㎡

的pe膜4。

23.(3)将铺好的材料放入模具中进行压制成型。

24.(4)对隔音垫的边沿进行压边,实现阶梯式收口。其中对隔音垫的边沿进行一次压边后,在其基础上进行二次压边,使收口至少形成两段厚度。比如要求收口总宽11.9mm,整体厚度2.51mm,现将宽度一分为二,一次压边前一段收口5宽度6.9mm,厚度保持2.51mm,二次压边后一段收口6宽度5.0mm,厚度保持2.0mm,如此可显著提高收口效果。或者,可以直接在模具中设置有阶梯状的压模,使隔音垫的边沿收口一次模压成型。

25.综上,上述的改善隔音垫边沿分层的方法对现有压边工艺进行了优化,设计了不同的压边形式,使得隔音垫的边沿形成阶梯式收口,从而有效解决了边沿易分层问题,成型质量高,并可适当减少保压时间,提升了生产效率。

26.以上实施例只是阐述了本发明的基本原理和特性,本发明不受上述事例限制,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改变,这些变化和改变都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种改善隔音垫边沿分层的方法,其特征在于,包括步骤:(1)设计模具,并设定工作参数;(2)选用隔音垫材料,并组合铺放;(3)将铺好的材料放入模具中进行压制成型;(4)对隔音垫的边沿进行压边,实现阶梯式收口。2.根据权利要求1所述的改善隔音垫边沿分层的方法,其特征在于:步骤(4)中,对隔音垫的边沿进行一次压边后,在其基础上进行二次压边,使收口至少形成两段厚度。3.根据权利要求1所述的改善隔音垫边沿分层的方法,其特征在于:步骤(4)中,模具中设置有阶梯状的压模,使隔音垫的边沿收口一次模压成型。4.根据权利要求1所述的改善隔音垫边沿分层的方法,其特征在于:步骤(1)中的模具采用热模冷材形式,模具的上下模分别设定目标温度,且上下模中设置有多个测温区,并根据实测温度对各个测温区的温度进行调控。5.根据权利要求4所述的改善隔音垫边沿分层的方法,其特征在于:温度测试完成后进行模具间隙测量,采用大约100mm

×

100mm的铝箔纸搓成φ10~15mm的球状,放在下模标记处。6.根据权利要求5所述的改善隔音垫边沿分层的方法,其特征在于:模具间隙测量完成后,设定保压时间和保压压力,并根据模具高度设定压机行程及快转慢下参数。7.根据权利要求1所述的改善隔音垫边沿分层的方法,其特征在于:所述隔音垫包括自下至上依次层叠的底层、基材层、表层,其中表层、底层为覆膜无纺布,基材层为玻璃棉、热塑性回纺棉、半固化回纺棉或轻质pu中任一种。8.根据权利要求7所述的改善隔音垫边沿分层的方法,其特征在于:基材层采用1200g/

㎡

的玻璃棉,底层采用35g/

㎡

的无纺布且其与基材层的贴合面上设置有25g/

㎡

的pe膜,表层采用120g/

㎡

的无纺布且其与基材层的贴合面上设置有30g/

㎡

的pe膜。

技术总结

本发明公开了一种改善隔音垫边沿分层的方法,包括步骤:(1)设计模具,并设定工作参数;(2)选用隔音垫材料,并组合铺放;(3)将铺好的材料放入模具中进行压制成型;(4)对隔音垫的边沿进行压边,实现阶梯式收口。上述方法对现有压边工艺进行了优化,设计了不同的压边形式,使得隔音垫的边沿形成阶梯式收口,从而有效解决了边沿易分层问题,成型质量高,并可适当减少保压时间,提升了生产效率。提升了生产效率。提升了生产效率。

技术研发人员:过海龙 钱怡敏

受保护的技术使用者:湖北吉兴汽车部件有限公司

技术研发日:2021.06.25

技术公布日:2021/9/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1