一种贵金属邮票复合压印工艺的制作方法

1.本发明涉及贵金属技术领域,尤其涉及一种贵金属邮票复合压印工艺。

2.

背景技术:

3.贵金属多指黄金、白银、铂金,贵金属多被用于制造收藏品、首饰等,例如:邮票、邮卡、邮封、邮折、存折、纪念钞、测试钞、工艺礼品书、画等封面,申请号为cn201810357225.0的专利公开了一种纸基与金属复合压印工艺,首先是对贵金属片首先经过加热辊辊压,可以使得贵金属片上的分子间的应力消除,之后再放上纸张,进行辊压,使得纸张先一步和贵金属片贴合更加紧密,使得后期冲压成型紧密度更佳。

4.但是目前的复合工艺也存在一些问题,例如复合过程中贵金属卡和基卡之间没法定位,在按压贴合过程中贵金属卡和基卡之间容易偏移,导致复合后的成品容易出现错位现象,而且单纯依靠胶水或内嵌进行连接,贵金属卡和基卡之间连接强度较弱,在经过一段时间的使用后容易出现分层现象,从而影响贵金属邮票的使用。

技术实现要素:

5.基于背景技术存在复合过程中贵金属卡和基卡之间容易偏移,出现错位,而且容易出现分层的问题,本发明提出了一种贵金属邮票复合压印工艺。

6.本发明提出的一种贵金属邮票复合压印工艺,包括以下步骤:s1:获取基材,按照设计尺寸对基材进行裁剪,裁剪完成后对基材进行清理,去除毛刺等,获取贵金属材料,贵金属材料经过压轧工序压轧成贵金属薄板,然后对贵金属薄板进行裁切,制成贵金属薄片;s2:通过40%~45%的丁苯胶、20%~40%的共聚酰胺、10%~15%的萜烯树脂、5%~10%的松香季戊四醇酯、5%~10%的醋酸乙酯、1%~4%的uv油和1%~3%的合成蜡混合制成固定胶;s3:将基材放在油压设备内部,将油压设备的施压模头更换成凸模,并将凸模对准基材需要复合贵金属薄板的位置,利用凸模对基材施加1400吨~1500吨的压力,在基材的表面形成凹槽结构,凹槽的尺寸与贵金属薄片的尺寸一致,先对固定胶进行加热,使其融化,然后使用滴胶管等工具将固定胶涂抹滴加在凹槽中,凹槽中固定胶液被涂抹成多条结构,且多条固定胶液呈平行分布,或者围绕凹槽内部的中心点将固定胶液涂抹成米字形的放射状结构;s4:先对贵金属薄片进行校直处理,然后利用夹具的吸嘴吸住贵金属薄片,通过吸嘴将贵金属薄片对准基材表面的凹槽,然后将贵金属薄片放入凹槽中,直到贵金属薄片的底部被固定胶粘住,放入过程中通过高清摄像头观察有无存在放置偏差,一旦发现立即校正,将油压设备的凸模更换成底部平直的按压头,将按压头对准贵金属薄片下压,使得贵金属薄片彻底进入凹槽的内部,然后启动液压结构,通过按压头对贵金属薄片施加2000吨~

2100吨的压力,接着按压头利用高频振动的方式进行施压,使得贵金属薄片与基材紧紧贴合,高频振动施压时,每秒按压头振动施压十次;s5:启动基材底部的加热设备,利用电加热的方式对贵金属薄片和基材进行加热,加热到100

°

c~120

°

c,与此同时,将按压头更换成雕刻有邮票图案的压印头,利用压印头对贵金属薄片施加1900吨~2000吨的压力,按压过程中对贵金属薄片施加间歇式振动,将压印头底部雕刻的邮票图案通过凹凸版印刷的原理压印到贵金属薄片的表面,使得贵金属薄片的表面形成具有凹凸立体感的邮票图案,同时又能通过施压将贵金属薄片与基材贴合成一体,然后将相应颜色的油漆通过专用的彩色打印机打印到贵金属薄片上,填充进入凹凸图像的内部,与图像的凹凸纹理相配合,制得邮票半成品,对制得的邮票半成品进行裁剪、打磨和清理,去除多余的部分,清理溢出的胶水,最终制得贵金属邮票成品。

7.优选地,所述在s1中,制成贵金属薄片的厚度控制在0.03mm~0.09mm,贵金属薄片的厚度均匀,贵金属薄片最厚和最薄处的厚度差不超过0.01mm。

8.优选地,所述在s1中,对贵金属薄片进行修边打磨,去除毛边,然后将切割得到的板材放入清洗容器中,启动加热装置将清洗水加热到沸腾状态,然后向开水中添加食盐和氨水的混合物,启动超声波对板材进行清洗,清洗完成后取出板材进行干燥,最后放入真空环境中进行保存。

9.优选地,所述在s1中,基材选用纸质、塑胶、金属中的一种,贵金属材料选用黄金、铂金和白银中的一种。

10.优选地,所述在s3中,凹槽的深度为贵金属薄片厚度的40%~50%,固定胶的涂抹量为凹槽容量的4%~8%。

11.优选地,所述在s3中,固定胶的加热温度控制在70

°

c~90

°

c,涂抹位置位于凹槽的中部。

12.优选地,所述在s4中,高频振动时,振动方向与按压头的下压施力方向一致。

13.优选地,所述在s4中,施压时间控制在10秒~15秒,其中高频振动的时间控制在施压时间的50%~80%。

14.优选地,所述在s5中,间歇式振动时,振动方向与压印头下压施力方向垂直。

15.优选地,所述在s5中,将贵金属邮票成品通过透明塑料膜进行封装,封装压膜时间控制在2秒~5秒。

16.本发明的有益效果:1、复合过程中在基材的顶部施压形成凹槽,凹槽的尺寸与贵金属薄片的尺寸一致,在贴合贵金属薄片和基材过程中,在按压贴合过程中可以利用基材的凹槽对贵金属薄片进行定位,防止贵金属薄片和基材之间出现中心错位偏移等现象,也能防止贵金属薄片歪斜,维护贵金属邮票最终成品的质量;2、先是利用固定胶连接基材和贵金属薄片,固定胶中的丁苯胶、共聚酰胺、萜烯树脂、松香季戊四醇酯、醋酸乙酯、uv油和合成蜡可以提升胶水的粘度,让固定胶可以牢牢固定贵金属薄片和基材,然后利用高压贴合以及基材表面的凹槽结构,可以让贵金属薄片渗入基材的内部,增强贵金属薄片与基材之间的连接强度,让贵金属邮票成为一体,避免贵金属邮票产生分层现象;利用凹槽结构可以防止贵金属薄片与基材之间出现错位现象,位置准确,保障成

品的美观,提升成品的良率,同时利用多种方式增强贵金属薄片与基材之间的连接,让贵金属薄片与基材紧密贴合,增强连接的强度,维护邮票的完整性,延长使用寿命。

附图说明

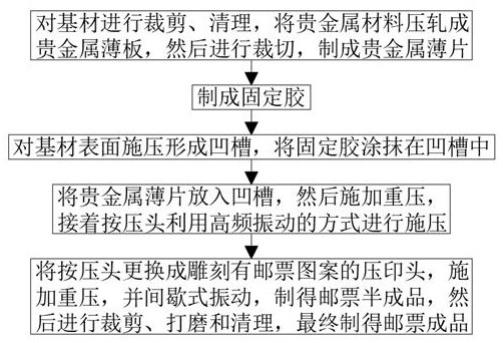

17.图1为本发明提出的工作流程图。

具体实施方式

18.下面结合具体实施例对本发明作进一步解说。

19.参照图1,实施例一本实施例中提出了一种贵金属邮票复合压印工艺,包括以下步骤:s1:获取基材,按照设计尺寸对基材进行裁剪,裁剪完成后对基材进行清理,去除毛刺等,获取贵金属材料,贵金属材料经过压轧工序压轧成贵金属薄板,然后对贵金属薄板进行裁切,制成贵金属薄片,制成贵金属薄片的厚度控制在0.03mm~0.09mm,贵金属薄片的厚度均匀,贵金属薄片最厚和最薄处的厚度差不超过0.01mm,对贵金属薄片进行修边打磨,去除毛边,然后将切割得到的板材放入清洗容器中,启动加热装置将清洗水加热到沸腾状态,然后向开水中添加食盐和氨水的混合物,启动超声波对板材进行清洗,清洗完成后取出板材进行干燥,最后放入真空环境中进行保存,基材选用纸质、塑胶、金属中的一种,贵金属材料选用黄金、铂金和白银中的一种;s2:通过45%的丁苯胶、20%的共聚酰胺、10%的萜烯树脂、10%的松香季戊四醇酯、10%的醋酸乙酯、2%的uv油和3%的合成蜡混合制成固定胶;s3:将基材放在油压设备内部,将油压设备的施压模头更换成凸模,并将凸模对准基材需要复合贵金属薄板的位置,利用凸模对基材施加1400吨~1500吨的压力,在基材的表面形成凹槽结构,凹槽的尺寸与贵金属薄片的尺寸一致,先对固定胶进行加热,使其融化,然后使用滴胶管等工具将固定胶涂抹滴加在凹槽中,凹槽中固定胶液被涂抹成多条结构,且多条固定胶液呈平行分布,或者围绕凹槽内部的中心点将固定胶液涂抹成米字形的放射状结构,凹槽的深度为贵金属薄片厚度的50%,固定胶的涂抹量为凹槽容量的4%,固定胶的加热温度控制在70

°

c~90

°

c,涂抹位置位于凹槽的中部;s4:先对贵金属薄片进行校直处理,然后利用夹具的吸嘴吸住贵金属薄片,通过吸嘴将贵金属薄片对准基材表面的凹槽,然后将贵金属薄片放入凹槽中,直到贵金属薄片的底部被固定胶粘住,放入过程中通过高清摄像头观察有无存在放置偏差,一旦发现立即校正,将油压设备的凸模更换成底部平直的按压头,将按压头对准贵金属薄片下压,使得贵金属薄片彻底进入凹槽的内部,然后启动液压结构,通过按压头对贵金属薄片施加2000吨~2100吨的压力,接着按压头利用高频振动的方式进行施压,使得贵金属薄片与基材紧紧贴合,高频振动施压时,每秒按压头振动施压十次,高频振动时,振动方向与按压头的下压施力方向一致,施压时间控制在10秒~15秒,其中高频振动的时间控制在施压时间的50%~80%;s5:启动基材底部的加热设备,利用电加热的方式对贵金属薄片和基材进行加热,加热到100

°

c~120

°

c,与此同时,将按压头更换成雕刻有邮票图案的压印头,利用压印头对贵金属薄片施加1900吨~2000吨的压力,按压过程中对贵金属薄片施加间歇式振动,间歇

式振动时,振动方向与压印头下压施力方向垂直,将压印头底部雕刻的邮票图案通过凹凸版印刷的原理压印到贵金属薄片的表面,使得贵金属薄片的表面形成具有凹凸立体感的邮票图案,同时又能通过施压将贵金属薄片与基材贴合成一体,然后将相应颜色的油漆通过专用的彩色打印机打印到贵金属薄片上,填充进入凹凸图像的内部,与图像的凹凸纹理相配合,制得邮票半成品,对制得的邮票半成品进行裁剪、打磨和清理,去除多余的部分,清理溢出的胶水,最终制得贵金属邮票成品,将贵金属邮票成品通过透明塑料膜进行封装,封装压膜时间控制在2秒~5秒。

20.参照图1,实施例二本实施例中提出了一种贵金属邮票复合压印工艺,包括以下步骤:s1:获取基材,按照设计尺寸对基材进行裁剪,裁剪完成后对基材进行清理,去除毛刺等,获取贵金属材料,贵金属材料经过压轧工序压轧成贵金属薄板,然后对贵金属薄板进行裁切,制成贵金属薄片,制成贵金属薄片的厚度控制在0.03mm~0.09mm,贵金属薄片的厚度均匀,贵金属薄片最厚和最薄处的厚度差不超过0.01mm,对贵金属薄片进行修边打磨,去除毛边,然后将切割得到的板材放入清洗容器中,启动加热装置将清洗水加热到沸腾状态,然后向开水中添加食盐和氨水的混合物,启动超声波对板材进行清洗,清洗完成后取出板材进行干燥,最后放入真空环境中进行保存,基材选用纸质、塑胶、金属中的一种,贵金属材料选用黄金、铂金和白银中的一种;s2:通过44%的丁苯胶、26%的共聚酰胺、11%的萜烯树脂、9%的松香季戊四醇酯、5%的醋酸乙酯、3%的uv油和2%的合成蜡混合制成固定胶;s3:将基材放在油压设备内部,将油压设备的施压模头更换成凸模,并将凸模对准基材需要复合贵金属薄板的位置,利用凸模对基材施加1400吨~1500吨的压力,在基材的表面形成凹槽结构,凹槽的尺寸与贵金属薄片的尺寸一致,先对固定胶进行加热,使其融化,然后使用滴胶管等工具将固定胶涂抹滴加在凹槽中,凹槽中固定胶液被涂抹成多条结构,且多条固定胶液呈平行分布,或者围绕凹槽内部的中心点将固定胶液涂抹成米字形的放射状结构,凹槽的深度为贵金属薄片厚度的40%,固定胶的涂抹量为凹槽容量的5%,固定胶的加热温度控制在70

°

c~90

°

c,涂抹位置位于凹槽的中部;s4:先对贵金属薄片进行校直处理,然后利用夹具的吸嘴吸住贵金属薄片,通过吸嘴将贵金属薄片对准基材表面的凹槽,然后将贵金属薄片放入凹槽中,直到贵金属薄片的底部被固定胶粘住,放入过程中通过高清摄像头观察有无存在放置偏差,一旦发现立即校正,将油压设备的凸模更换成底部平直的按压头,将按压头对准贵金属薄片下压,使得贵金属薄片彻底进入凹槽的内部,然后启动液压结构,通过按压头对贵金属薄片施加2000吨~2100吨的压力,接着按压头利用高频振动的方式进行施压,使得贵金属薄片与基材紧紧贴合,高频振动施压时,每秒按压头振动施压十次,高频振动时,振动方向与按压头的下压施力方向一致,施压时间控制在10秒~15秒,其中高频振动的时间控制在施压时间的50%~80%;s5:启动基材底部的加热设备,利用电加热的方式对贵金属薄片和基材进行加热,加热到100

°

c~120

°

c,与此同时,将按压头更换成雕刻有邮票图案的压印头,利用压印头对贵金属薄片施加1900吨~2000吨的压力,按压过程中对贵金属薄片施加间歇式振动,间歇式振动时,振动方向与压印头下压施力方向垂直,将压印头底部雕刻的邮票图案通过凹凸

版印刷的原理压印到贵金属薄片的表面,使得贵金属薄片的表面形成具有凹凸立体感的邮票图案,同时又能通过施压将贵金属薄片与基材贴合成一体,然后将相应颜色的油漆通过专用的彩色打印机打印到贵金属薄片上,填充进入凹凸图像的内部,与图像的凹凸纹理相配合,制得邮票半成品,对制得的邮票半成品进行裁剪、打磨和清理,去除多余的部分,清理溢出的胶水,最终制得贵金属邮票成品,将贵金属邮票成品通过透明塑料膜进行封装,封装压膜时间控制在2秒~5秒。

21.参照图1,实施例三本实施例中提出了一种贵金属邮票复合压印工艺,包括以下步骤:s1:获取基材,按照设计尺寸对基材进行裁剪,裁剪完成后对基材进行清理,去除毛刺等,获取贵金属材料,贵金属材料经过压轧工序压轧成贵金属薄板,然后对贵金属薄板进行裁切,制成贵金属薄片,制成贵金属薄片的厚度控制在0.03mm~0.09mm,贵金属薄片的厚度均匀,贵金属薄片最厚和最薄处的厚度差不超过0.01mm,对贵金属薄片进行修边打磨,去除毛边,然后将切割得到的板材放入清洗容器中,启动加热装置将清洗水加热到沸腾状态,然后向开水中添加食盐和氨水的混合物,启动超声波对板材进行清洗,清洗完成后取出板材进行干燥,最后放入真空环境中进行保存,基材选用纸质、塑胶、金属中的一种,贵金属材料选用黄金、铂金和白银中的一种;s2:通过43%的丁苯胶、30%的共聚酰胺、12%的萜烯树脂、8%的松香季戊四醇酯、5%的醋酸乙酯、1%的uv油和1%的合成蜡混合制成固定胶;s3:将基材放在油压设备内部,将油压设备的施压模头更换成凸模,并将凸模对准基材需要复合贵金属薄板的位置,利用凸模对基材施加1400吨~1500吨的压力,在基材的表面形成凹槽结构,凹槽的尺寸与贵金属薄片的尺寸一致,先对固定胶进行加热,使其融化,然后使用滴胶管等工具将固定胶涂抹滴加在凹槽中,凹槽中固定胶液被涂抹成多条结构,且多条固定胶液呈平行分布,或者围绕凹槽内部的中心点将固定胶液涂抹成米字形的放射状结构,凹槽的深度为贵金属薄片厚度的50%,固定胶的涂抹量为凹槽容量的6%,固定胶的加热温度控制在70

°

c~90

°

c,涂抹位置位于凹槽的中部;s4:先对贵金属薄片进行校直处理,然后利用夹具的吸嘴吸住贵金属薄片,通过吸嘴将贵金属薄片对准基材表面的凹槽,然后将贵金属薄片放入凹槽中,直到贵金属薄片的底部被固定胶粘住,放入过程中通过高清摄像头观察有无存在放置偏差,一旦发现立即校正,将油压设备的凸模更换成底部平直的按压头,将按压头对准贵金属薄片下压,使得贵金属薄片彻底进入凹槽的内部,然后启动液压结构,通过按压头对贵金属薄片施加2000吨~2100吨的压力,接着按压头利用高频振动的方式进行施压,使得贵金属薄片与基材紧紧贴合,高频振动施压时,每秒按压头振动施压十次,高频振动时,振动方向与按压头的下压施力方向一致,施压时间控制在10秒~15秒,其中高频振动的时间控制在施压时间的50%~80%;s5:启动基材底部的加热设备,利用电加热的方式对贵金属薄片和基材进行加热,加热到100

°

c~120

°

c,与此同时,将按压头更换成雕刻有邮票图案的压印头,利用压印头对贵金属薄片施加1900吨~2000吨的压力,按压过程中对贵金属薄片施加间歇式振动,间歇式振动时,振动方向与压印头下压施力方向垂直,将压印头底部雕刻的邮票图案通过凹凸版印刷的原理压印到贵金属薄片的表面,使得贵金属薄片的表面形成具有凹凸立体感的邮

票图案,同时又能通过施压将贵金属薄片与基材贴合成一体,然后将相应颜色的油漆通过专用的彩色打印机打印到贵金属薄片上,填充进入凹凸图像的内部,与图像的凹凸纹理相配合,制得邮票半成品,对制得的邮票半成品进行裁剪、打磨和清理,去除多余的部分,清理溢出的胶水,最终制得贵金属邮票成品,将贵金属邮票成品通过透明塑料膜进行封装,封装压膜时间控制在2秒~5秒。

22.参照图1,实施例四本实施例中提出了一种贵金属邮票复合压印工艺,包括以下步骤:s1:获取基材,按照设计尺寸对基材进行裁剪,裁剪完成后对基材进行清理,去除毛刺等,获取贵金属材料,贵金属材料经过压轧工序压轧成贵金属薄板,然后对贵金属薄板进行裁切,制成贵金属薄片,制成贵金属薄片的厚度控制在0.03mm~0.09mm,贵金属薄片的厚度均匀,贵金属薄片最厚和最薄处的厚度差不超过0.01mm,对贵金属薄片进行修边打磨,去除毛边,然后将切割得到的板材放入清洗容器中,启动加热装置将清洗水加热到沸腾状态,然后向开水中添加食盐和氨水的混合物,启动超声波对板材进行清洗,清洗完成后取出板材进行干燥,最后放入真空环境中进行保存,基材选用纸质、塑胶、金属中的一种,贵金属材料选用黄金、铂金和白银中的一种;s2:通过44%的丁苯胶、25%的共聚酰胺、11%的萜烯树脂、7%的松香季戊四醇酯、6%的醋酸乙酯、4%的uv油和3%的合成蜡混合制成固定胶;s3:将基材放在油压设备内部,将油压设备的施压模头更换成凸模,并将凸模对准基材需要复合贵金属薄板的位置,利用凸模对基材施加1400吨~1500吨的压力,在基材的表面形成凹槽结构,凹槽的尺寸与贵金属薄片的尺寸一致,先对固定胶进行加热,使其融化,然后使用滴胶管等工具将固定胶涂抹滴加在凹槽中,凹槽中固定胶液被涂抹成多条结构,且多条固定胶液呈平行分布,或者围绕凹槽内部的中心点将固定胶液涂抹成米字形的放射状结构,凹槽的深度为贵金属薄片厚度的40%,固定胶的涂抹量为凹槽容量的7%,固定胶的加热温度控制在70

°

c~90

°

c,涂抹位置位于凹槽的中部;s4:先对贵金属薄片进行校直处理,然后利用夹具的吸嘴吸住贵金属薄片,通过吸嘴将贵金属薄片对准基材表面的凹槽,然后将贵金属薄片放入凹槽中,直到贵金属薄片的底部被固定胶粘住,放入过程中通过高清摄像头观察有无存在放置偏差,一旦发现立即校正,将油压设备的凸模更换成底部平直的按压头,将按压头对准贵金属薄片下压,使得贵金属薄片彻底进入凹槽的内部,然后启动液压结构,通过按压头对贵金属薄片施加2000吨~2100吨的压力,接着按压头利用高频振动的方式进行施压,使得贵金属薄片与基材紧紧贴合,高频振动施压时,每秒按压头振动施压十次,高频振动时,振动方向与按压头的下压施力方向一致,施压时间控制在10秒~15秒,其中高频振动的时间控制在施压时间的50%~80%;s5:启动基材底部的加热设备,利用电加热的方式对贵金属薄片和基材进行加热,加热到100

°

c~120

°

c,与此同时,将按压头更换成雕刻有邮票图案的压印头,利用压印头对贵金属薄片施加1900吨~2000吨的压力,按压过程中对贵金属薄片施加间歇式振动,间歇式振动时,振动方向与压印头下压施力方向垂直,将压印头底部雕刻的邮票图案通过凹凸版印刷的原理压印到贵金属薄片的表面,使得贵金属薄片的表面形成具有凹凸立体感的邮票图案,同时又能通过施压将贵金属薄片与基材贴合成一体,然后将相应颜色的油漆通过

专用的彩色打印机打印到贵金属薄片上,填充进入凹凸图像的内部,与图像的凹凸纹理相配合,制得邮票半成品,对制得的邮票半成品进行裁剪、打磨和清理,去除多余的部分,清理溢出的胶水,最终制得贵金属邮票成品,将贵金属邮票成品通过透明塑料膜进行封装,封装压膜时间控制在2秒~5秒。

23.参照图1,实施例五本实施例中提出了一种贵金属邮票复合压印工艺,包括以下步骤:s1:获取基材,按照设计尺寸对基材进行裁剪,裁剪完成后对基材进行清理,去除毛刺等,获取贵金属材料,贵金属材料经过压轧工序压轧成贵金属薄板,然后对贵金属薄板进行裁切,制成贵金属薄片,制成贵金属薄片的厚度控制在0.03mm~0.09mm,贵金属薄片的厚度均匀,贵金属薄片最厚和最薄处的厚度差不超过0.01mm,对贵金属薄片进行修边打磨,去除毛边,然后将切割得到的板材放入清洗容器中,启动加热装置将清洗水加热到沸腾状态,然后向开水中添加食盐和氨水的混合物,启动超声波对板材进行清洗,清洗完成后取出板材进行干燥,最后放入真空环境中进行保存,基材选用纸质、塑胶、金属中的一种,贵金属材料选用黄金、铂金和白银中的一种;s2:通过40%的丁苯胶、33%的共聚酰胺、15%的萜烯树脂、5%的松香季戊四醇酯、5%的醋酸乙酯、1%的uv油和1%的合成蜡混合制成固定胶;s3:将基材放在油压设备内部,将油压设备的施压模头更换成凸模,并将凸模对准基材需要复合贵金属薄板的位置,利用凸模对基材施加1400吨~1500吨的压力,在基材的表面形成凹槽结构,凹槽的尺寸与贵金属薄片的尺寸一致,先对固定胶进行加热,使其融化,然后使用滴胶管等工具将固定胶涂抹滴加在凹槽中,凹槽中固定胶液被涂抹成多条结构,且多条固定胶液呈平行分布,或者围绕凹槽内部的中心点将固定胶液涂抹成米字形的放射状结构,凹槽的深度为贵金属薄片厚度的40%,固定胶的涂抹量为凹槽容量的8%,固定胶的加热温度控制在70

°

c~90

°

c,涂抹位置位于凹槽的中部;s4:先对贵金属薄片进行校直处理,然后利用夹具的吸嘴吸住贵金属薄片,通过吸嘴将贵金属薄片对准基材表面的凹槽,然后将贵金属薄片放入凹槽中,直到贵金属薄片的底部被固定胶粘住,放入过程中通过高清摄像头观察有无存在放置偏差,一旦发现立即校正,将油压设备的凸模更换成底部平直的按压头,将按压头对准贵金属薄片下压,使得贵金属薄片彻底进入凹槽的内部,然后启动液压结构,通过按压头对贵金属薄片施加2000吨~2100吨的压力,接着按压头利用高频振动的方式进行施压,使得贵金属薄片与基材紧紧贴合,高频振动施压时,每秒按压头振动施压十次,高频振动时,振动方向与按压头的下压施力方向一致,施压时间控制在10秒~15秒,其中高频振动的时间控制在施压时间的50%~80%;s5:启动基材底部的加热设备,利用电加热的方式对贵金属薄片和基材进行加热,加热到100

°

c~120

°

c,与此同时,将按压头更换成雕刻有邮票图案的压印头,利用压印头对贵金属薄片施加1900吨~2000吨的压力,按压过程中对贵金属薄片施加间歇式振动,间歇式振动时,振动方向与压印头下压施力方向垂直,将压印头底部雕刻的邮票图案通过凹凸版印刷的原理压印到贵金属薄片的表面,使得贵金属薄片的表面形成具有凹凸立体感的邮票图案,同时又能通过施压将贵金属薄片与基材贴合成一体,然后将相应颜色的油漆通过专用的彩色打印机打印到贵金属薄片上,填充进入凹凸图像的内部,与图像的凹凸纹理相

配合,制得邮票半成品,对制得的邮票半成品进行裁剪、打磨和清理,去除多余的部分,清理溢出的胶水,最终制得贵金属邮票成品,将贵金属邮票成品通过透明塑料膜进行封装,封装压膜时间控制在2秒~5秒。

24.对比常规制得的贵金属邮票与实施例一至五制得的贵金属邮票,实施例一至五制得的贵金属邮票如下表:由上述表格可知,本发明制得的贵金属邮票的位置准确性、连接强度具有明显提高,且实施二为最佳实施例。

25.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1