利用表面微结构形成梯度过渡的复合金属薄板制备方法和装置

1.本发明涉及复合板制备技术领域,主要是提供了一种利用表面微结构形成梯度过渡层的复合金属薄板制备方法和装置。

背景技术:

2.金属复合板是将两种或两种以上的不同金属材料通过连接技术结合为一体的复合材料。通过对不同种类金属的复合,可使得最终获得的金属复合板材拥有相比于单一金属材料更为优异的综合性能。例如燃料电池中的金属双极板,就需要拥有足够强度的同时,具有良好的耐腐蚀性以满足酸性工作环境的需求,同时又需要良好的导电性能。目前一般的做法是在不锈钢板上涂覆耐腐蚀的材料例如铌、铊等,或者在钛板上涂覆导电材料例如碳。通过不使用涂层而改用复合板生产金属双极板,可以简化生产工序,降低生产成本,提高生产效率。除此以外,金属复合板也已经广泛应用于石油、化工、船舶等各种行业。

3.目前我国已经有不少制备金属复合板的技术方案,主要有轧制、焊接、电镀、粉末冶制等等,但是这些方法大多会在不同材料的连接处出现材料成分的突变,如果要用于后续的塑性加工过程(例如冲压等),在材料突变的区域会由于材料力学性能的突变而更容易发生失效。

4.经文献检索发现,中国专利公开号为:cn101417387a,名称为:一种多层金属复合板的短流程制备方法,通过离心浇铸扇形复合板坯,消除界面组织的不均匀现象。该技术的缺点是:由于结合面的材料性能发生突变,该制备方法无法保证制备出的复合板在进行后续塑性加工时异种金属结合面的稳定性。

5.又经文献检索发现,中国专利公开号为:cn103736728a,名称为:一种轧制金属复合板带的方法,通过装有波纹轧辊的轧机轧制出具有波纹啮合面的复合板,增强了异种金属板之间的结合强度,提高了复合效果。该技术的缺点是:轧制方向的结合前度确有提高,但是沿垂直轧制方向来看并没有波纹啮合结构,即该方向上金属结合面的稳定性并没有得到提高。

6.再经文献检索发现,中国专利公开号为:cn110548776a,名称为:一种预制交叉波纹界面制备铝镁铝三层金属复合板的方法,使用两道表面波纹相互交叉的轧辊在镁板表面预制交叉波纹界面,之后再在上下各覆一层铝板并轧制出复合板,从而达到促进金属界面结合的作用,该技术的缺点是:此方法得到的金属板之间的结构不能相互啮合,因而可能会导致轧制过程中产生间隙或者空腔,不利于结合面的稳定性。

技术实现要素:

7.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种利用表面微结构形成梯度过渡的复合金属薄板制备方法和装置,以大幅提高后续加工中复合板结合面的成形稳定性。

8.本发明的目的可以通过以下技术方案来实现:一种利用表面微结构形成梯度过渡的复合金属薄板制备方法,用于生产成品总厚度为0.05mm~5mm的2~5层金属材料组成的复合金属薄板,包括以下步骤:

9.1)将多层待复合金属板材表面清洁;

10.2)使用带有表面微结构的轧辊在金属板材的表面进行初次轧制,形成相互啮合的微结构;

11.3)将初步压制的多层金属板材交汇至一起,使相邻金属板材的表面微结构相互啮合;

12.4)对表面结构相互啮合的多层金属板材再次进行轧制,多道轧制和退火处理之后得到所需厚度的复合金属板;

13.5)对得到的复合金属板进行压平、切割处理得到产品。

14.步骤1)中多层待复合金属板材根据具体需要选取金属材料,并根据计算选取、加工出所需尺寸和厚度的金属板材基材,包含用于制造燃料电池极板及其涂层的常用材料。如多层待复合金属板材选自不锈钢、铜、钛合金、镍合金中的一种或几种。

15.步骤1)中清洁金属表面的方法为根据不同金属的种类采取适宜的酸进行酸洗,除去氧化层,如有必要则使用清洗液清洗表面除去酸洗残留。

16.步骤2)中初次轧制的下压量为5%~25%,轧辊根据金属板材料的不同加热至400~1500℃,轧制压力根据材料和轧制厚度需求设置为5000~50000n。

17.步骤2)中各金属板材表面经初次轧制形成的微结构将其沿微结构单元中间层正方形面的主对角线方向旋转180

°

可以与自身实现完全啮合,且会密集而规则地铺满整个平面。

18.步骤2)中各金属板材表面由重复排列的微结构单元铺满整个平面不留空隙,微结构具有自动对中能力,即即使多层金属板交汇时未完美实现结构啮合,也能通过微结构凹凸部分的倾角在压力作用下的错位滑动来实现啮合。

19.步骤2)中一个微结构单元的边长为5μm~200μm,凹处最低点和凸处最高点之间的距离为结构单元边长的30%~120%,微结构单元边长与薄板加工前厚度的比值为1%~20%。

20.步骤4)中再次轧制的轧辊温度根据材料的不同加热至400~1500℃,轧制压力根据材料和轧制厚度需求设置为5000~50000n;

21.再次轧制工序包含多道次轧制和退火处理,轧制道次为2~10次,每次下压量为原板厚的10%~40%,退火采用在线感应退火,温度根据材料不同设置,高于其再结晶温度。

22.步骤5)复合金属板进行压平前先冷却至室温,切割处理包括对复合金属板边缘不规则处进行切边处理,再将其切割至后续加工所需尺寸。

23.实施所述的利用表面微结构形成梯度过渡的复合金属薄板制备方法的装置,包括多层轧辊,传动装置、限位装置、平轧辊和在线感应退火装置,多层待复合金属板材分别引入多层轧辊进行初次轧制,然后通过传动装置将初步轧制的多层金属板材交汇至一起,并通过限位装置使表面微结构相互啮合,再通过平轧辊对表面结构相互啮合的多层金属板材再次进行轧制,然后通过在线感应退火装置进行退火处理。

24.传动装置设计为可以将步骤2)得到的金属板传递并交汇至一处,并且通过限位装

置与金属板表面结构的啮合传动来确保多层金属板交汇时表面微结构正好可以实现相互啮合。

25.与现有技术相比,本发明具有以下优点:

26.本发明利用带有表面微结构的轧辊来轧制出表面带有可以相互啮合微结构的金属板,将微结构沿其单元中间层正方形面的主对角线方向旋转180

°

可以与自身实现完全啮合,不会留有空隙;通过将复数金属板的表面结构相互啮合并再次轧制成复合板,从而提高金属复合的接触面积,在金属板之间形成紧密的连接;并且由于微结构的存在,在异种金属的结合面上会产生材料的梯度变化,并且比起其他方法可以形成更厚的梯度层,且梯度变化较为平缓,从而避免了接触面材料力学性能的突变,对于需要用于后续塑性加工的情况,金属的结合面具有更好的稳定性和复合质量。

附图说明

27.图1为本发明方法流程图;

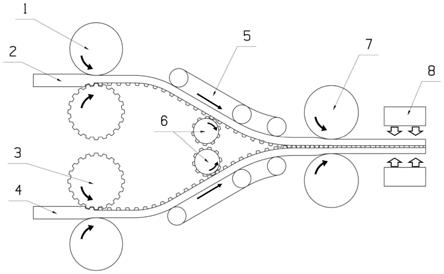

28.图2为实施例1中两层金属复合板轧制、复合步骤的装置示意图;

29.图3为两种表面微结构示意图;

30.图4为以图3(a)为例的带微结构的板面示意图;

31.图5为实施例2中三层金属复合板轧制、复合步骤的装置示意图;

32.图中:1

‑

上层轧辊a;2

‑

不锈钢板;3

‑

下层轧辊a;4

‑

钛合金板;5

‑

传动带a;6

‑

限位传动轮a;7

‑

平轧辊a;8

‑

在线感应退火装置a;9

‑

上层轧辊b;10

‑

上层镍合金板;11

‑

中层轧辊;12

‑

铜板;13

‑

下层轧辊b;14

‑

下层镍合金板;15

‑

传动带b;16

‑

限位传动轮b;17

‑

平轧辊b;18

‑

在线感应退火装置b。

具体实施方式

33.以下结合附图并利用实施例对本发明进行进一步详细说明,实施例用于解释本发明,而本发明并不限于这些实施例。

34.实施例1:

35.本发明的目的在于针对现有复合板制备技术存在的不利于后续塑性加工的缺陷,提供一种利用啮合表面微结构在材料交界处形成梯度过渡的复合金属板制备方法,本实施例,以制备成总品厚度为0.2mm的ss316不锈钢和ta17钛合金复合板为例进行说明。

36.采用的装置如图2所示,包括上层轧辊a1、不锈钢板2、下层轧辊a3、钛合金板4、传动带a5、限位传动轮a6、平轧辊a7、在线感应退火装置a8。

37.参照图1

‑

图4所示,其中复合板轧制、复合步骤,如图1所示:

38.准备材料:选取厚度为1mm的不锈钢板2和钛合金板4,其长为3000mm,其宽为1000mm;

39.酸洗、清洁:使用10%浓度的盐酸酸洗30min除去表面氧化层。以下操作直到最终处理均在保护气环境下进行。

40.加热保温:将板坯送至加热炉加热,其中不锈钢板2加热至1100℃,钛合金板4加热至750℃,保温30min;

41.轧制、复合:之后将不锈钢板2送至上层轧辊a1处、将钛合金板4送至下层轧辊a3处

分别同时轧制,下压量为原板厚的20%,轧制时将上层轧辊a1加热并保持在1000℃,将下层轧辊a3加热并保持在700℃。上层轧辊a1的下半轧辊和下层轧辊a3的上半轧辊预制有表面微结构,其微结构单元如图3(a)所示,轧制出的金属板表面的微结构如图4所示,微结构一个单元的边长为20μm

×

20μm,微结构凸处最高点和凹处最低点之间的距离为20μm。

42.一侧轧制出微结构的不锈钢板2和钛合金板4通过传动带a5传动交汇至一处,并经过限位传动轮a6与金属板表面微结构相啮合,从而产生限位作用使得两层金属板交汇时表面的微结构正好错开并且可以相互啮合。图2中传动带为示意图,实际传动带角度会更平缓。

43.相互啮合的金属板通过平轧辊a7处进行轧制,轧制时平轧辊a7上半轧辊加热并保持在800℃,下半轧辊加热并保持在600℃,下压量为原板总厚度的30%,通过在线感应退火装置8进行退火处理,退火温度设置为900℃。之后再连续设置两道与平轧辊7、在线感应退火装置8相近的轧制、退火步骤,下压量设置为原总板厚的20%,其余参数不变。

44.压平、切割:复合板冷却至室温后,对其进行压平和切边处理,并切割成长500mm,宽200mm的复合薄板。

45.实施例2:

46.参照图1、3、5所示,制备成总品厚度为0.15mm的镍合金

‑

铜

‑

镍合金复合板,其中复合板轧制、复合装置包括上层轧辊b9、上层镍合金板10、中层轧辊11、铜板12、下层轧辊b13、下层镍合金板14、传动带b15、限位传动轮b16、平轧辊b17、在线感应退火装置b18。

47.选取两块厚度为1mm的镍合金薄板,其长为2000m,其宽为800mm;选取厚度为2mm的铜薄板,其长为2000mm,其宽为800mm。使用8%浓度的盐酸酸洗45min除去表面氧化层。以下操作直到最终处理均在保护气环境下进行。

48.将板坯送至加热炉加热,其中上层镍合金板10和上层镍合金板14加热至700℃,铜板12加热至600℃,分别保温25min。之后镍合金板分别送至上层轧辊b9和下层轧辊b13进行轧制,轧辊加热并保持为650℃,下压量设置为原板厚的25%;铜板12送至中层轧辊11进行轧制,轧辊加热并保持为550℃,下压量设置为原板厚的25%。轧辊表面的微结构单元使用图3(b)所示的结构,微结构一个单元的大小为30μm

×

30μm,微结构凸处最高点和凹处最低点之间的距离为25μm。经过该工序之后上层镍合金板10的下表面轧制出微结构,上层镍合金板14的上表面轧制出微结构,铜板12的上下表面均轧制出微结构。

49.三层金属板通过传动带b15、限位传动轮b16交汇至一处,通过限位传动轮b16表面的微结构与金属板表面的微结构啮合实现限位作用,使得金属板交汇时其表面的微结构正好可以相互啮合。图中传动带为示意图,实际传动带角度会更平缓。

50.相互啮合的金属板通过平轧辊b17进行轧制,轧制时轧辊加热并保持在600℃,下压量为原总板厚额20%,通过在线感应退火装置b18进行退火处理,退火温度设置为500℃。之后再连续设置两道与平轧辊b17、在线感应退火装置b18相近的轧制、退火步骤,下压量设置为原总板厚的25%,其余参数不变。

51.复合板冷却至室温后,对其进行压平和切边处理,并切割成长450mm,宽180mm的复合薄板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1