一种钢板膜的制作方法

1.本实用新型涉及钢板膜技术领域,尤其涉及一种钢板膜。

背景技术:

2.木纹装饰材料普通用于各种木制品表面、金属制品表面和其它材料的表面,使各种材料外观精美并具有保护作用,但因金属类贴膜工艺高温的局限性,致使原有的装饰膜压纹产品纹路消失,产品立体感不足,使目前市场显得产品单一,而且,需要将脏掉的膜撕掉的时候,容易导致膜一块一块的破损,外观非常难看,不能使钢板呈现出很好的外观,对销售,对后期的撕除都带来困恼。由此有必要作出改进。

技术实现要素:

3.本实用新型旨在解决现有技术中存在的技术问题。

4.本实用新型的技术方案是这样实现的,一种钢板膜,其特征在于,包括:

5.基膜;

6.lldpe层,其设置在基膜上表面;

7.印刷膜;其设置在lldpe层上表面;

8.其中,所述基膜与lldpe层和lldpe和印刷膜之间均通过粘合层相互粘接。

9.所述粘合层为强粘丙烯酸胶。

10.所述基膜为三维纳米结构钢板膜。

11.采用上述的一种钢板膜,通过lldpe层增强了钢板膜抗伸、抗穿透、抗冲击和抗撕裂的性能,提高了耐揉曲龟裂性能,在撕除的时候不易破裂,通过印刷膜的设置,增大底纹的粗细度,升高加工温度,增加了立体感,三维纳米结构钢板膜有多元的微纳米级结构,这种微纳米级结构能够储存大量的空气使得水滴在其表面上会被空气所隔绝,表现出良好的抗水性能,强粘丙烯酸胶不仅具有高强的粘结力可以牢固的将不干胶膜与被粘物粘结,同时还具备防污、抗酸碱、耐溶剂等性能,能够确保在污染物侵蚀的情况下各层之间不发生不脱落,与现有技术相比,本实用新型的一种钢板膜提高了产品的立体感,不易在撕掉的时候发生破碎。

12.本实用新型同时提出了一种退火炉,包括:

13.炉体,其带有内腔;

14.炉口,其设置在炉体一侧且与之内腔连通;

15.炉门,其活动安装在炉口敞口处且可开合;

16.排气管,其安装在炉体顶部且与之内腔连通;

17.其特征在于,还包括:

18.密封圈,其设置在炉口和炉门相对的侧壁之间;

19.两个锁定机构,其均设置在炉体上分别位于炉门上下两侧;

20.其中,两个所述锁定机构用于使炉门与炉口之间连接紧密。

21.采用上述的一种退火炉,将待进行退火处理的物料放置到炉体内腔中,然后通过炉门将炉口关闭,使炉体内腔中形成密封,通过密封圈的设置,使炉口和炉门之间的密封性得到保障,然后通过两个锁定机构对炉门与炉口之间进行固定,进一步提高炉门和炉口之间的密封性,避免因炉门与炉口之间漏气,使炉体内腔中的温度不易控制,而导致退火品质不佳的现象发生,与现有技术相比,本实用新型提高了设备的实用性保证了加工效果。

22.所述炉体包括:

23.外炉体;

24.中炉体,其设置在外炉体内;

25.内炉体,其设置在中炉体内;

26.第一保温腔,其设置在内炉体外壁和中炉体内壁之间;

27.第二保温腔,其设置在中炉体外壁与外炉体内壁之间;

28.通气管,其用于连通内炉体内腔与第一保温腔;

29.通气孔,其用于连通第一保温腔与第二保温腔;

30.其中,所述通气管安装在内炉体顶部,所述通气孔设置在中炉体底部。

31.所述锁定机构包括:

32.滑移固定架,其沿横向滑动安装在炉体外壁上;

33.锁定槽,其设置在滑移固定架上且开口朝向炉门;

34.横移气缸,其伸缩端与滑移固定架一侧外壁固定连接;

35.固定气缸,其安装在滑移固定架外侧壁上且伸缩端穿过滑移固定架伸入锁定槽中;

36.压板,其固定安装在固定气缸伸入锁定槽的伸缩端端部;

37.第一压沿,其固定安装在炉门外壁上且远离炉门一端可伸入锁定槽中;

38.第二压沿,其设置在炉口外壁上且远离炉口一端伸入锁定槽中;

39.其中,所述炉门关闭时,所述第一压沿的内侧壁与第二压沿的外侧壁抵接。

40.还包括:

41.燕尾槽,其设置在炉体朝向滑移固定架的外壁上沿横向延伸;

42.滑块,其与燕尾槽滑动配合;

43.润滑机构,其设置在燕尾槽槽底;

44.其中,所述滑块的一端伸出燕尾槽后与滑移固定架与之相对的外壁固定连接,所述润滑机构用于对滑动安装在燕尾槽中的滑块进行润滑。

45.所述润滑机构包括:

46.陶瓷耐磨板,其安装在燕尾槽槽底;

47.多个润滑油孔,其均匀分布在陶瓷耐磨板上;

48.润滑腔,其设置在炉体侧壁中且与陶瓷耐磨板远离燕尾槽的一侧紧贴;

49.储油腔,其设置在炉体侧壁中且与润滑腔连通;

50.油嘴,其设置在炉体外壁上与储油腔连通;

51.其中,所述储油腔设置在润滑腔上方。

52.还包括:

53.金属粉末烧结板,其设置在润滑腔中;

54.其中,所述金属粉末烧结板的一侧与陶瓷耐磨板内侧抵接,其顶端伸入储油腔中。

55.本实用新型的有益效果将在实施例中详细阐述,从而使得有益效果更加明显。

附图说明

56.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

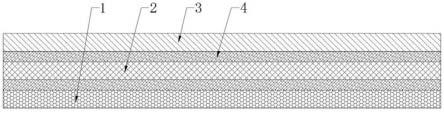

57.图1为本实用新型具体实施方式的钢板膜结构示意图。

58.图2为本实用新型具体实施方式的退火炉结构示意图。

59.图3为图2中a-a方向截面结构示意图。

60.图4为图3中b处局部放大结构示意图。

61.图中标记表示为:

62.1-基膜、2-lldpe层、3-印刷膜、4-粘合层、5-炉体、501-外炉体、502-中炉体、503-内炉体、504-第一保温腔、505-第二保温腔、506-通气管、507-通气孔、6-锁定机构、601-滑移固定架、602-锁定槽、603-横移气缸、604-固定气缸、 605-压板、606-第一压沿、607-第二压沿、7-润滑机构、701-陶瓷耐磨板、702

‑ꢀ

润滑油孔、703-润滑腔、704-储油腔、705-油嘴、706-金属粉末烧结板、8-炉口、 9-炉门、10-排气管、11-密封圈、12-燕尾槽、13-滑块。

具体实施方式

63.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

64.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的伺服器进行详细地说明。

65.实施例1:

66.如图1-图4所示,本技术实施例提供了一种钢板膜,其特征在于,包括:

67.基膜1;

68.lldpe层2,其设置在基膜1上表面;

69.印刷膜3;其设置在lldpe层2上表面;

70.其中,所述基膜1与lldpe层2和lldpe和印刷膜3之间均通过粘合层 4相互粘接。

71.本技术实施例中,通过lldpe层2增强了钢板膜抗伸、抗穿透、抗冲击和抗撕裂的性能,提高了耐揉曲龟裂性能,在撕除的时候不易破裂,通过印刷膜3 的设置,增大底纹的粗细度,升高加工温度,增加了立体感,与现有技术相比,本实用新型的一种钢板膜提高了产品的立体感,不易在撕掉的时候发生破碎。

72.实施例2:

73.本实施例中,除了包括前述实施例的结构特征,还包括:所述粘合层4为强粘丙烯酸胶。

74.本技术实施例中,强粘丙烯酸胶不仅具有高强的粘结力可以牢固的将不干胶膜与被粘物粘结,同时还具备防污、抗酸碱、耐溶剂等性能,能够确保在污染物侵蚀的情况下各层之间不发生不脱落。

75.实施例3:

76.本实施例中,除了包括前述实施例的结构特征,还包括:所述基膜1为三维纳米结构钢板膜。

77.本实施例中,三维纳米结构钢板膜有多元的微纳米级结构,这种微纳米级结构能够储存大量的空气使得水滴在其表面上会被空气所隔绝,表现出良好的抗水性能。

78.实施例4:

79.本实施例中,提供一种钢板膜的生产工艺,包括以下步骤:

80.s1、将钢板进行预处理:用乙醇和蒸馏水清洗10~20min后自然晾干;

81.s2、配制15~20ml浓度为3.7~3.75mol/l的乙二胺溶液,将乙二胺溶液和钢板都放入反应釜内,加热至160~165℃,反应6~7h,自然冷却至室温后用乙醇和蒸馏水清洗并烘干,获得微米八面体结构的钢板;

82.s3、将微米八面体结构的钢板再次放入反应釜中,并向其中加入由无机碱溶液和fecl3溶液组成的混合液,所述无机碱溶液为naoh溶液,加热至90~95℃,反应3~4h,冷却至室温后用乙醇和蒸馏水清洗并烘干,获得纳米颗粒结构的钢板;其中,所述混合液的体积为20~25ml,所述无机碱溶液的量浓度为0.05~ 0.3mol/l,所述fecl3溶液的量浓度为0.01~0.02mol/l;

83.s4、将纳米颗粒结构的钢板放入退火炉中进行退火处理,在空气气氛或氧气气氛中升温至530~580℃,退火2~2.5h,待其自然冷却后取出,获得纳米棒状结构的钢板;

84.s5、将纳米棒状结构的钢板放入6~8mmol/l的低表面能物质溶液中,所述低表面能物质为硬脂酸、豆蔻酸、十八胺中的一种,其中,溶剂为乙醇,在20~25 ℃下浸泡4.5~5.5h,完成后取出用乙醇和蒸馏水清洗并烘干即可得到三维纳米结构钢板膜;

85.s6、在三微纳米结构钢板膜表面涂覆强粘丙烯酸胶,将lldpe层2粘贴在三微纳米结构钢板膜表面;

86.s7、在lldpe层2表面涂覆强粘丙烯酸胶,将印刷膜3粘贴在lldpe表面,得到钢板膜。

87.本实施例中,由于采用了上述的技术方案,工艺流程简单,仅需加热浸泡等简单操作就能完成,而退火处理能稳固表面结构,使其出现次结构形成微纳米结构,再采用低表面能物质修饰增强了其抗水性能和耐蚀性能。此外,硬脂酸还能应用于食品添加剂和化妆品等领域,使用安全放心,作为低表面能活性剂,在使用微量的情况下,具有安全无毒且对环境污染小,且能够增强其抗水性能,使水滴不易滞留在钢板表面,避免水滴长时间滞留带来的氧化作用,使其氧化钢板表面从而带来形成腐蚀。除此之外,还可以减缓腐蚀速率,不仅仅对中性溶液有一定的耐蚀作用,对酸性溶液和碱性溶液也有一定的耐蚀作用,增强了其耐蚀性能,从而延长了使用寿命,在一定程度上减少了腐蚀带来的经济损失,而且采用的技术路线简单,易于实现。

88.实施例5:

89.在本实施例中,提供一种退火炉,包括:

90.炉体5,其带有内腔;

91.炉口8,其设置在炉体5一侧且与之内腔连通;

92.炉门9,其活动安装在炉口8敞口处且可开合;

93.排气管10,其安装在炉体5顶部且与之内腔连通;

94.其特征在于,还包括:

95.密封圈11,其设置在炉口8和炉门9相对的侧壁之间;

96.两个锁定机构6,其均设置在炉体5上分别位于炉门9上下两侧;

97.其中,两个所述锁定机构6用于使炉门9与炉口8之间连接紧密。

98.本实施例中,由于采用了上述的结构,将待进行退火处理的物料放置到炉体5内腔中,然后通过炉门9将炉口8关闭,使炉体5内腔中形成密封,通过密封圈11的设置,使炉口8和炉门9之间的密封性得到保障,然后通过两个锁定机构6对炉门9与炉口8之间进行固定,进一步提高炉门9和炉口8之间的密封性,避免因炉门9与炉口8之间漏气,使炉体5内腔中的温度不易控制,而导致退火品质不佳的现象发生,与现有技术相比,本实用新型提高了设备的实用性保证了加工效果。

99.实施例6:

100.本实施例中,除了包括前述实施例的结构特征,所述炉体5包括:

101.外炉体501;

102.中炉体502,其设置在外炉体501内;

103.内炉体503,其设置在中炉体502内;

104.第一保温腔504,其设置在内炉体503外壁和中炉体502内壁之间;

105.第二保温腔505,其设置在中炉体502外壁与外炉体501内壁之间;

106.通气管506,其用于连通内炉体503内腔与第一保温腔504;

107.通气孔507,其用于连通第一保温腔504与第二保温腔505;

108.其中,所述通气管506安装在内炉体503顶部,所述通气孔507设置在中炉体502底部。

109.本实施例中,由于采用了上述的结构,将待退火物料通过炉口8放置到内炉体503的内腔中,然后关闭炉门9通过密封圈11和两个锁定机构6的配合使内炉体503的内腔密封,对物料进行退火处理,退火处理的过程中产生的高温气体从内炉体503内腔中通过通气管506进入第一保温腔504中,流经第一保温腔504后通过通气孔507进入第二保温腔505中,流经第二保温腔505后通过排气管10排出到外炉体501外;

110.通过第一保温腔504和第二保温腔505的设置,使内炉体503内的高温气体排出内炉体503后能够使中炉体和外炉体501内的温度均得到升高,利用废热将内炉体503与外部空气隔开,使外部空气无法影响内炉体503内腔中的温度,有利于工作人员对内炉体503内腔中温度的控制,顺便还能节约资源。

111.实施例7:

112.本实施例中,除了包括前述实施例的结构特征,所述锁定机构6包括:

113.滑移固定架601,其沿横向滑动安装在炉体5外壁上;

114.锁定槽602,其设置在滑移固定架601上且开口朝向炉门9;

115.横移气缸603,其伸缩端与滑移固定架601一侧外壁固定连接;

116.固定气缸604,其安装在滑移固定架601外侧壁上且伸缩端穿过滑移固定架 601伸入锁定槽602中;

117.压板605,其固定安装在固定气缸604伸入锁定槽602的伸缩端端部;

118.第一压沿606,其固定安装在炉门9外壁上且远离炉门9一端可伸入锁定槽 602中;

119.第二压沿607,其设置在炉口8外壁上且远离炉口8一端伸入锁定槽602中;

120.其中,所述炉门9关闭时,所述第一压沿606的内侧壁与第二压沿607的外侧壁抵接。

121.本实施例中,由于采用了上述的结构,炉门9关闭后,第一压沿606的侧壁与第二压沿607的内侧壁抵接,横移气缸603启动,带动滑移固定架601朝第一压沿606的方向移动,直至第一压沿606进入锁定槽602中,横移气缸603 停止运行,固定气缸604启动,带动压板605朝靠近第一压沿606的方向移动,直至压板605远离固定气缸604的侧壁与第一压沿606的外壁抵接,对第一压沿606与第二压沿607之间结合紧密,固定气缸604停止运行;

122.通过这样的方式,使第一压沿606和第二压沿607直接结合紧密,保证设置在炉门9和炉口8之间的密封圈11能够与炉门9和炉体5相对侧壁之间接触紧密,避免因炉门9与炉口8之间漏气,使炉体5内腔中的温度不易控制,而导致退火品质不佳的现象发生。

123.实施例8:

124.本实施例中,除了包括前述实施例的结构特征,还包括:

125.燕尾槽12,其设置在炉体5朝向滑移固定架601的外壁上沿横向延伸;

126.滑块13,其与燕尾槽12滑动配合;

127.润滑机构7,其设置在燕尾槽12槽底;

128.其中,所述滑块13的一端伸出燕尾槽12后与滑移固定架601与之相对的外壁固定连接,所述润滑机构7用于对滑动安装在燕尾槽12中的滑块13进行润滑。

129.本实施例中,由于采用了上述的结构,燕尾槽12与滑块13相互配合,使滑移固定架601沿横向移动时的稳定性得到提高,防止滑移固定架601因重力的作用下坠,通过润滑机构7的设置,对滑块13进行润滑,降低滑块13在燕尾槽12中滑动时的摩擦力,减少摩擦损耗,提高滑块13与燕尾槽12的使用寿命。

130.实施例9:

131.本实施例中,除了包括前述实施例的结构特征,所述润滑机构7包括:

132.陶瓷耐磨板701,其安装在燕尾槽12槽底;

133.多个润滑油孔702,其均匀分布在陶瓷耐磨板701上;

134.润滑腔703,其设置在炉体5侧壁中且与陶瓷耐磨板701远离燕尾槽12的一侧紧贴;

135.储油腔704,其设置在炉体5侧壁中且与润滑腔703连通;

136.油嘴705,其设置在炉体5外壁上与储油腔704连通;

137.其中,所述储油腔704设置在润滑腔703上方。

138.本实施例中,由于采用了上述的结构,工作人员通过油嘴705向储油腔704 内注入润滑油,储油腔704中的润滑油流入润滑腔703中,然后通过多个润滑油孔702进入燕尾槽12中,对滑动安装在燕尾槽12中的滑块13进行润滑,通过耐磨陶瓷板的设置,使燕尾槽12槽底的耐磨性得到提高,能够降低滑块13 在燕尾槽12中滑动时的摩擦损耗。

139.实施例10:

140.本实施例中,除了包括前述实施例的结构特征,还包括:

141.金属粉末烧结板706,其设置在润滑腔703中;

142.本实施例中,由于采用了上述的结构,通过把金属粉末烧结板706的孔隙度设置为10%~15%,使得金属粉末烧结板706能够临时储存充足的润滑脂,并能防止润滑脂在金属粉末烧结板706内部渗透过快,有效地提高了润滑效果,延长了润滑时间。

143.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

144.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1