脱模膜和电子装置的制造方法与流程

1.本发明涉及脱模膜和电子装置的制造方法。

背景技术:

2.在电子装置的制造工序中存在使用各向异性导电膜(acf:anisotropic conductive film)、非导电性粘接膜(ncf:non conductive adhesive film)等膜状粘接剂来将电子装置中所用的各种部件、构件(以下,也称为电子部件。)彼此通过加热压接而进行电连接的工序。

3.acf、ncf等粘接剂含有例如环氧树脂等热固性树脂。如果在2个电子部件之间配置粘接剂,且将电子部件彼此加热压接,则粘接剂所含的热固性树脂因热而固化,从而能够将电子部件彼此接合。

4.这里,将电子部件彼此加热压接的工序中,在用于加热加压的加热加压机头部与电子部件之间,配置用于防止加热加压机头部与电子部件粘接的脱模膜。

5.作为与这样的脱模膜相关的技术,例如,可举出专利文献1(日本专利第6470461号)中记载的技术。

6.专利文献1中记载了一种耐热脱模片,其为在利用热加压机头进行压接对象物的热压接时,被供给并配置在上述压接对象物与上述热加压机头之间以防止上述压接对象物与上述热加压机头发生粘固的耐热脱模片,具有聚酰亚胺基材和配置在上述聚酰亚胺基材的一个主面上的聚四氟乙烯(ptfe)层,构成上述ptfe层的ptfe的数均分子量为600万以上,将上述ptfe层从上述聚酰亚胺基材剥离所需的剥离力为0.5n/20mm以上。

7.现有技术文献

8.专利文献

9.专利文献1:日本专利第6470461号

技术实现要素:

10.发明所要解决的课题

11.另外,近年来,能够实现半导体设备的高密度化以及小型化的硅贯通电极(tsv)技术受到关注并进行着开发。通过使用该技术,能够将半导体芯片等电子部件层叠,形成3维结构,因此与以往设备相比,能够实现大幅度的高密度化和小型化。

12.该技术中,由于将多个电子部件堆叠后进行加热压接,因此使加热器与以往相比更加高温化以使热量传递至下层的芯片。特别是,在将3个以上的电子部件通过预粘合而进行层叠、接着通过后粘合而将层叠后的3个以上的电子部件一并接合的多阶段一并粘合工艺中,加热器温度与以往相比更加高温化。随之,在脱模膜中也要求进一步的耐热性。

13.根据本发明人等的研究,发现在隔着脱模膜用加热器对电子部件彼此进行加热压接的情况下,构成电子部件的半导体、金属材料与脱模膜越成为高温就变得越难剥离。

14.以往,氟系树脂膜等一直被用作该用途的脱模膜。在2个电子部件之间配置acf、

ncf等粘接剂且在高温下将电子部件彼此加热压接的情况下,越成为高温,则构成粘接剂的树脂成分与脱模膜越发生熔融而熔接,因此明确了存在粘接剂的一部分会附着于脱模膜的情况。

15.如果粘接剂的一部分附着于脱模膜,则会存在附着于脱模膜的粘接剂在生产线中脱落,引起生产线的污染、停止,制品的成品率降低的担忧。

16.粘接剂的一部分附着于脱模膜的详细原因虽不清楚,但可考虑以下原因。在将电子部件彼此加热压接的情况下,例如,脱模膜被加热至300℃以上。此时,认为构成粘接剂的树脂成分呈熔融状态,进而脱模膜的脱模层发生软化而成为接近于熔融状态的状态。然后,熔融的粘接剂的一部分与接近于熔融状态的脱模层的一部分会相容。由此,在将脱模膜从电子部件剥离时,粘接剂的一部分会残留在脱模膜的脱模层的表面,认为其结果是,粘接剂的一部分会附着于脱模膜。

17.另一方面,通过将聚酰亚胺等耐热性树脂用于支撑体层,从而能够提高脱模膜的耐热性。但是,根据本发明人等的研究,明确了在将电子部件彼此加热压接的工序中,这样的耐热性脱模膜有时不能使热量很好地传递到位于2个电子部件之间的粘接剂。因此,耐热性脱模膜向电子部件的导热性差。

18.即,本发明人等发现,从在将电子部件彼此以高温进行加热压接时使向电子部件的导热性与从电子部件的脱模性的平衡变得良好的观点考虑,以往的脱模膜仍有改善的余地。

19.本发明是鉴于上述情况而完成的,提供一种在将电子部件彼此以高温进行加热压接时,向电子部件的导热性与从电子部件的脱模性的平衡优异的脱模膜。

20.用于解决课题的方法

21.本发明人等为了实现上述课题而反复进行了深入研究。其结果发现,具备耐热性树脂层(a)和包含氟系树脂的脱模层(b)、且各层的厚度和整体的厚度处于特定范围的脱模膜在将电子部件彼此以高温进行加热压接时向电子部件的导热性与从电子部件的脱模性的平衡优异,从而完成了本发明。

22.根据本发明,提供以下所示的脱模膜和电子装置的制造方法。

23.1.24.一种脱模膜,其用于通过加热压接而进行的电子部件的接合,具备耐热性树脂层(a)、以及配置在上述耐热性树脂层(a)的一面上并且包含氟系树脂的脱模层(b),

25.上述耐热性树脂层(a)的厚度小于25μm,

26.上述脱模层(b)的厚度为5μm以下,

27.上述脱模膜的厚度小于25μm。

28.2.29.如上述[1]所述的脱模膜,上述耐热性树脂层(a)包含选自由聚酰亚胺、聚醚酰亚胺、聚酰胺酰亚胺、聚酰胺、液晶聚合物、聚酯、聚碳酸酯、改性聚苯醚、聚缩醛、聚芳酯、聚砜、聚醚砜、聚苯硫醚、聚醚醚酮、偏二氯乙烯树脂、聚苯并咪唑、聚苯并唑、聚甲基戊烯、硅树脂以及它们的交联物所组成的组中的一种或两种以上。

[0030]

[3]

[0031]

如上述[1]或[2]所述的脱模膜,上述耐热性树脂层(a)的330℃时的储能模量e’为

1.0

×

108pa以上。

[0032]

[4]

[0033]

如上述[1]至[3]中任一项所述的脱模膜,上述氟系树脂包含选自由全氟烷基和全氟聚醚骨架所组成的组中的一种或两种以上的结构。

[0034]

[5]

[0035]

如上述[1]至[4]中任一项所述的脱模膜,上述氟系树脂包含选自由聚四氟乙烯、四氟乙烯与六氟丙烯的共聚物、以及四氟乙烯与全氟烷氧基乙烯的共聚物所组成的组中的一种或两种以上。

[0036]

[6]

[0037]

如上述[1]至[5]中任一项所述的脱模膜,其用于将3个以上的电子部件一并接合。

[0038]

[7]

[0039]

一种电子装置的制造方法,其用于制造3个以上的电子部件经由热固型粘接剂而接合的电子装置,包括:

[0040]

准备工序,准备3个以上的上述电子部件经由上述热固型粘接剂而层叠的层叠体;以及

[0041]

一并接合工序,在上述层叠体与加热机头之间,将上述[1]至[6]中任一项所述的脱模膜以上述脱模层(b)侧朝向上述层叠体的方式配置,在该状态下,利用上述加热机头对上述层叠体进行按压,由此通过加热压接将相邻的上述电子部件彼此进行电连接。

[0042]

[8]

[0043]

如上述[7]所述的电子装置的制造方法,上述热固型粘接剂包含非导电性膜。

[0044]

[9]

[0045]

如上述[7]或[8]所述的电子装置的制造方法,上述一并接合工序中的上述加热机头的加热温度为300℃以上。

[0046]

发明效果

[0047]

根据本发明,能够提供在将电子部件彼此以高温进行加热压接时,向电子部件的导热性与从电子部件的脱模性的平衡优异的脱模膜。

附图说明

[0048]

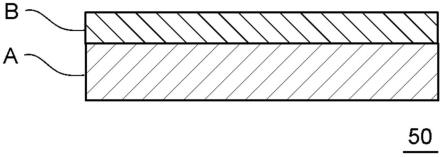

[图1]是示意性示出本发明的实施方式的脱模膜的结构的一例的截面图。

具体实施方式

[0049]

以下,使用附图来对本发明的实施方式进行说明。需说明的是,在所有的附图中,对于同样的构成要素赋予共同的附图标记,适当省略说明。另外,附图为概略图,与实际的尺寸比率并不一致。另外,除非特别指明,否则数值范围“a~b”表示a以上b以下。

[0050]

1.脱模膜

[0051]

以下,对本实施方式的脱模膜50进行说明。

[0052]

图1是示意性示出本发明的实施方式的脱模膜50的结构的一例的截面图。

[0053]

如图1所示,本实施方式的脱模膜50是用于通过加热压接而接合电子部件的脱模膜,具备耐热性树脂层(a)、以及配置于耐热性树脂层(a)的一面上且包含氟系树脂的脱模

层(b),耐热性树脂层(a)的厚度小于25μm,脱模层(b)的厚度为5μm以下,上述脱模膜的厚度小于25μm。

[0054]

为了实现在将电子部件彼此以高温进行加热压接时,向电子部件的导热性与从电子部件的脱模性的平衡优异的脱模膜,本发明人等反复进行了深入研究。其结果首次发现,通过具备耐热性树脂层(a)以及包含氟系树脂的脱模层(b),且使各层的厚度和整体的厚度处于上述范围,从而在将电子部件彼此加热压接时能够抑制粘接剂的附着,能够提高脱模性,同时向电子部件的导热性变得良好。

[0055]

本实施方式的脱模膜50通过具备耐热性树脂层(a),从而能够提高脱模膜50的耐热性,并且使耐热性树脂层(a)、包含氟系树脂的脱模层(b)以及脱模膜50的厚度相对变薄,其结果是,能够良好地维持脱模膜50的导热性。

[0056]

即,本实施方式的脱模膜50通过具备耐热性树脂层(a)以及包含氟系树脂的脱模层(b),且各层的厚度和整体的厚度处于上述范围,从而在将电子部件彼此以高温进行加热压接时,能够使向电子部件的导热性与从电子部件的脱模性的平衡变得良好。

[0057]

本实施方式的脱模膜50的整体厚度小于25μm,从在将电子部件彼此以高温进行加热压接时更进一步提高向电子部件的导热性的观点出发,优选为23μm以下,更优选为22μm以下,进一步优选为20μm以下,进一步更优选为18μm以下,进一步更优选为15μm以下。

[0058]

另外,本实施方式的脱模膜50的整体厚度优选大于5μm,更优选大于8μm,进一步优选大于10μm。通过耐热性树脂层(a)的厚度为上述下限值以上,从而能够提高脱模膜50的耐热性、搬运性、操作性等。进一步,通过耐热性树脂层(a)的厚度为上述下限值以上,从而能够更进一步提高脱模膜50的耐热性,并且在将电子部件彼此以高温进行加热压接时能够使从电子部件的脱模性变得更加良好。

[0059]

本实施方式的脱模膜50可用于通过加热压接而进行的电子部件的接合。更具体而言,能够用作在2个电子部件之间配置acf、ncf等粘接剂并将电子部件彼此进行加热压接的工序中使用的脱模膜。进一步,本实施方式的脱模膜50能够合适地用作在将3个以上的电子部件一并接合的工序中使用的脱模膜。

[0060]

这里,作为将3个以上的电子部件一并接合的工序,可举出多阶段一并粘合工艺,即通过预粘合将3个以上的电子部件层叠,接着通过后粘合将层叠后的3个以上的电子部件一并接合。

[0061]

但是,本实施方式的脱模膜50不限定于使用acf、ncf等粘接剂的电子部件彼此的电连接,能够广泛用于通过加热压接进行的电子部件的接合。

[0062]

所接合的电子部件的种类没有特别限定,例如,可举出:ic、lsi、分立器件、发光二极管、受光元件等半导体芯片或半导体面板、半导体封装、中介层;金属基板、玻璃基板等各种基板类(也可以在基板上设有电极);印刷电路基板、带载封装(tape carrier package,tcp)、柔性印刷电路(flexible printed circuit,fpc)等各种电路类(也可以在tcp、fpc上设有ic等);氧化铟锡(indium tin oxide,ito)层等透明导电层;等。

[0063]

脱模膜50也能够用于多个不同的电子部件模块化了的电子部件的接合。

[0064]

接下来,对构成本实施方式的脱模膜50的各层进行说明。

[0065]

<耐热性树脂层(a)>

[0066]

耐热性树脂层(a)是具有耐热性的树脂层,是在通过加热压接将电子部件彼此进

行接合时被热源加热的一侧、即与加热加压机头部接触一侧的层。

[0067]

通过具备耐热性树脂层(a),从而脱模膜50的机械特性提高,能够提高脱模膜50的搬运性、操作性。进一步,能够抑制将电子部件彼此加热压接时的脱模层(b)的软化,其结果是,能够抑制熔融的粘接剂的一部分与脱模层(b)的一部分发生相容。

[0068]

这里,在本实施方式中,耐热性的含义是高温下的尺寸稳定性、热分解稳定性。即,耐热性越优异,意味着越难以发生高温下的膨胀、收缩、软化等变形、熔融、分解等。

[0069]

耐热性树脂层(a)可以单独使用一种,也可以将两种以上组合使用。

[0070]

耐热性树脂层(a)包含耐热性树脂。这里,耐热性树脂层是指例如包含耐热性树脂作为主成分的层。主成分是指包含得最多的树脂成分。

[0071]

耐热性树脂层(a)没有特别限定,例如,可举出树脂膜。

[0072]

耐热性树脂层(a)包含耐热性树脂。作为构成耐热性树脂层(a)的耐热性树脂,例如,可以举出选自聚酰亚胺、聚醚酰亚胺、聚酰胺酰亚胺、聚酰胺、液晶聚合物、聚酯、聚碳酸酯、改性聚苯醚、聚缩醛、聚芳酯、聚砜、聚醚砜、聚苯硫醚、聚醚醚酮、偏二氯乙烯树脂、聚苯并咪唑、聚苯并唑、聚甲基戊烯、硅树脂以及它们的交联物等中的一种或两种以上树脂。

[0073]

其中,从耐热性、机械强度、透明性、价格等的平衡优异的观点出发,优选为选自聚酰亚胺、聚酰胺、聚醚醚酮以及聚酯中的一种或两种以上,更优选为聚酰亚胺。

[0074]

构成耐热性树脂层(a)的耐热性树脂优选软化点、玻璃化转变温度和熔点中的任一者为200℃以上,更优选为220℃以上。或者,构成耐热性树脂层(a)的耐热性树脂优选不具有软化点、玻璃化转变温度和熔点中的任一者,更优选分解温度为200℃以上,进一步优选分解温度为220℃以上。

[0075]

如果使用这样的耐热性树脂,则能够使耐热性树脂层(a)的耐热性变得更加良好。

[0076]

本实施方式的脱模膜50中,从更进一步抑制将电子部件彼此加热压接时的粘接剂附着的观点出发,耐热性树脂层(a)的330℃时的储能模量e’优选为1.0

×

108pa以上,更优选为5.0

×

108pa以上,进一步优选为1.0

×

109pa以上。

[0077]

另外,本实施方式的脱模膜50中,耐热性树脂层(a)的330℃时的储能模量e’的上限没有特别限定,例如为1.0

×

10

10

pa以下。由此,对于在电子部件表面形成的凹凸的追随性提高,能够抑制在电子部件与脱模性膜之间产生间隙。其结果是,能够更进一步提高将电子部件彼此加热压接时的向电子部件的导热性。

[0078]

耐热性树脂层(a)的330℃时的储能模量e’例如可以通过控制构成耐热性树脂层(a)的树脂的种类、树脂组成而控制在上述范围内。

[0079]

耐热性树脂层(a)的厚度小于25μm,但从更进一步提高将电子部件彼此以高温进行加热压接时向电子部件的导热性的观点出发,优选小于23μm,更优选小于20μm,进一步优选小于18μm,进一步更优选小于15μm。

[0080]

另外,耐热性树脂层(a)的厚度优选为5μm以上,更优选为8μm以上,进一步优选为10μm以上。通过耐热性树脂层(a)的厚度为上述下限值以上,从而能够提高脱模膜50的耐热性、搬运性、操作性等。进一步,通过耐热性树脂层(a)的厚度为上述下限值以上,从而脱模膜50的耐热性更进一步提高,在将电子部件彼此以高温进行加热压接时,能够使从电子部件的脱模性变得更加良好。

[0081]

耐热性树脂层(a)可以为单层,也可以为两种以上的层。

[0082]

耐热性树脂层(a)也可以进行表面处理以改良与其他层的粘接性。具体而言,可以进行电晕处理、等离子体处理、底涂(under coat)处理、底漆(primer coat)处理等。

[0083]

<脱模层(b)>

[0084]

脱模层(b)是具有脱模性的层,是在通过加热压接将电子部件彼此接合时以与电子部件对置的方式配置的层(即,配置在电子部件侧的层),是为了在电子部件彼此的加热压接后从电子部件剥离脱模膜50而设置的层。

[0085]

脱模层(b)没有特别限定,例如,可举出涂层、树脂膜等。

[0086]

这里,在本实施方式中,具有脱模性是指例如相对于水的接触角为80

°

以上的情况。

[0087]

脱模层(b)包含氟系树脂。

[0088]

从使脱模性变得更加良好的观点出发,本实施方式的氟系树脂更优选为包含选自由全氟烷基和全氟聚醚骨架所组成的组中的一种或两种以上的结构的树脂。

[0089]

从抑制氟成分附着在电子部件表面的观点、高温时的脱模性的观点出发,氟系树脂的数均分子量优选为10万以上,更优选为20万以上,进一步优选为50万以上,进一步更优选为100万以上。

[0090]

另外,氟系树脂的数均分子量的上限优选小于600万,更优选为500万以下,进一步优选为450万以下,进一步更优选为400万以下。若数均分子量的上限处于上述范围,则在将氟系树脂的分散液、溶液进行制膜时能够形成均质的脱模层(b),在这一方面考虑是优选的。

[0091]

氟系树脂的数均分子量可以基于suwa等人,应用高分子科学杂志(journal of applied polymer science),vol.17,pp.3253-3257(1973)中记载的方法且通过差示扫描量热分析(dsc)来测定。

[0092]

作为本实施方式的氟系树脂,例如,可以举出选自ptfe(聚四氟乙烯)、pvdf(聚偏二氟乙烯)、pctfe(聚氯三氟乙烯)、pvf(聚氟乙烯)、pfa(四氟乙烯与全氟烷氧基乙烯的共聚物)、fep(四氟乙烯与六氟丙烯的共聚物)、etfe(四氟乙烯与乙烯的共聚物)、ectfe(氯三氟乙烯与乙烯的共聚物)、四氟乙烯与六氟丙烯与偏二氟乙烯的3元共聚物、氟橡胶等中的一种或两种以上。

[0093]

其中,从脱模性优异的观点出发,更优选为选自由ptfe(聚四氟乙烯)、fep(四氟乙烯与六氟丙烯的共聚物)和pfa(四氟乙烯与全氟烷氧基乙烯的共聚物)所组成的组中的一种或两种以上的氟系树脂。

[0094]

作为聚四氟乙烯,例如,可以举出大金工业株式会社制“polyflon ptfe”、三井-科慕氟制品公司制“teflon(注册商标)ptfe”等。

[0095]

作为四氟乙烯与六氟丙烯的共聚物,例如,可以举出大金工业株式会社制“neoflon fep”、或者三井-科慕氟制品公司制“teflon(注册商标)fep”等。

[0096]

作为四氟乙烯与全氟烷氧基乙烯的共聚物,例如,可以举出大金工业株式会社制“neoflon pfa”、或者三井-科慕氟制品公司制“teflon(注册商标)pfa”等。

[0097]

本实施方式的氟系树脂优选具有能够与耐热性树脂层(a)和底漆层(p)等相接于脱模层(b)的、构成脱模膜的层在小于200℃的温度结合的反应基团。作为能够与相接于脱模层(b)的层在小于200℃的温度结合的反应基团,例如,可举出羟基、羧基、氨基、乙烯基、

苯乙烯基、(甲基)丙烯酸基、环氧基、巯基、烷氧基甲硅烷基、异氰酸酯基等。其中,烷氧基甲硅烷基能够提高脱模膜表面的氟系树脂的浓度,因此优选。

[0098]

作为烷氧基甲硅烷基,例如,可举出甲氧基甲硅烷基、乙氧基甲硅烷基、异丙氧基甲硅烷基等。从反应性的观点出发,优选为甲氧基甲硅烷基、乙氧基甲硅烷基。

[0099]

另外,脱模层(b)可以包含导电性材料。由此,能够抑制在通过加热压接将电子部件彼此进行接合的工序中在脱模膜50上产生静电,能够更稳定地进行电子部件的接合。作为导电性材料,没有特别限定,例如,可举出碳粒子等。

[0100]

另外,从能够使脱模层(b)的厚度变薄的观点出发,脱模层(b)优选为氟系涂层。如果为氟系涂层,则能够使脱模层(b)的厚度变薄,因此能够更进一步抑制将电子部件彼此加热压接时的脱模层(b)的软化,其结果是,能够更进一步抑制熔融的粘接剂的一部分与脱模层(b)的一部分发生相溶。由此,能够更进一步抑制将电子部件彼此加热压接时的粘接剂的附着。

[0101]

氟系涂层例如能够通过将包含氟系树脂的氟系涂层剂涂布于耐热性树脂层(a)并进行干燥来形成。另外,氟系涂层剂可以为氟系树脂的乳胶,也可以为氟系树脂的溶液。

[0102]

脱模层(b)的厚度为5μm以下,但从更进一步提高将电子部件彼此以高温进行加热压接时向电子部件的导热性的观点、更进一步抑制粘接剂的附着的观点出发,更优选为4μm以下,更优选为3μm以下。脱模层(b)的厚度的下限没有特别限定,例如为0.01μm以上。

[0103]

脱模层(b)可以为单层,也可以为两种以上的层。

[0104]

另外,脱模层(b)也可以进行表面处理以改良与其他层的粘接性。具体而言,可以进行电晕处理、等离子体处理、底涂处理、底漆处理等。

[0105]

<底漆层(p)>

[0106]

从提高脱模层(b)的涂布性和脱模性的观点出发,本实施方式的脱模膜50可以在脱模层(b)的下层即脱模层(b)与耐热性树脂层(a)之间具有底漆层(p)。底漆层(p)优选包含硅氧键(-si-o-)、具有硅氧键的硅烷系化合物的前体、或硅烷醇基。

[0107]

对于具有硅氧键、硅烷醇基的底漆层,例如可举出将全氢聚硅氮烷(phps)在大气中或水蒸气气氛下进行加热而得到的二氧化硅膜、通过烷氧基硅烷的溶胶-凝胶反应而得到的二氧化硅膜等。

[0108]

底漆层(p)的厚度例如为0.001μm以上1μm以下。

[0109]

<其他层>

[0110]

本实施方式的脱模膜50在不损害本实施方式的效果的范围内可以在耐热性树脂层(a)与脱模层(b)之间进一步具备例如粘接层、凹凸吸收层、冲击吸收层等。

[0111]

2.脱模膜50的制造方法

[0112]

本实施方式的脱模膜50的制造方法没有特别限定,一般可以采用公知的层叠膜的制造方法。例如,本实施方式的脱模膜50可以通过单独使用共挤出成型法、层压法、挤出涂布法、涂布法等公知的制造方法中的1种或将2种以上组合使用来制作。可以根据耐热性树脂层(a)和脱模层(b)的种类来从公知的层叠膜的制造方法中选择合适的制造方法。

[0113]

进一步,本实施方式的脱模膜50也可以通过例如在耐热性树脂层(a)上形成底漆层(p)后,涂布脱模层(b)来获得。底漆层(p)和脱模层(b)的形成方法没有特别限定,可举出将形成各层的化合物溶液进行涂布干燥的方法。

[0114]

3.电子装置的制造方法

[0115]

本实施方式的脱模膜50可以用于通过加热压接而进行的电子部件的接合。更具体而言,本实施方式的脱模膜50可以合适地用于制造第一电子部件与第二电子部件经由热固型粘接剂而接合的电子装置。

[0116]

使用本实施方式的脱模膜50的电子装置的制造方法例如包括如下工序:在经由热固型粘接剂而配置在第一电子部件上的第二电子部件与加热机头之间,以脱模层(b)侧朝向第二电子部件的方式配置脱模膜50,在该状态下,利用加热机头将第二电子部件朝向第一电子部件进行按压,由此通过加热压接将第一电子部件和第二电子部件进行电连接。

[0117]

作为热固型粘接剂,例如,可以使用公知的各向异性导电粘接膜、非导电性粘接膜等膜状粘接剂。此外,也可以使用公知的各向异性导电粘接剂糊、非导电性粘接剂糊。其中,由于电子部件的连接优选选择金属连接,因此优选非导电性粘接膜。作为非导电性粘接膜,例如,可以使用公知的非导电性粘接膜。

[0118]

另外,作为将本实施方式的脱模膜50用作在将3个以上的电子部件一并接合的工序中使用的脱模膜时的电子装置的制造方法,可举出以下方法。

[0119]

用于制造将3个以上的电子部件经由热固型粘接剂而接合的电子装置的制造方法包括:准备工序,准备3个以上的电子部件经由热固型粘接剂而层叠的层叠体;以及一并接合工序,在上述层叠体与加热机头之间,将本实施方式的脱模膜50以脱模层(b)侧朝向层叠体的方式配置,在该状态下,利用加热机头对层叠体进行按压,由此通过加热压接将相邻的电子部件彼此进行电连接。

[0120]

这里,在准备工序中,可以通过预粘合而将电子部件彼此临时粘接。该情况下,加热机头的加热温度例如小于330℃,利用加热机头对层叠体进行按压的时间例如为1秒以下。

[0121]

另外,在一并接合工序中,为了将3个以上的电子部件一并充分地接合,一并接合工序中的加热机头的加热温度例如为300℃以上,优选为330℃以上。另外,一并接合工序中的利用加热机头对层叠体进行按压的时间例如为5秒以上,优选为8秒以上。

[0122]

作为电子部件(第一电子部件和第二电子部件),没有特别限定,例如,可以举出:ic、lsi、分立器件、发光二极管、受光元件等半导体芯片或半导体面板、半导体封装、中介层;金属基板、玻璃基板等各种基板类(在基板上也可以设有电极);印刷电路基板、tcp(带载封装)、fpc(柔性印刷电路)等各种电路类(在tcp、fpc上也可以设有ic等);ito(氧化铟锡)层等透明导电层;等。

[0123]

以上,对本发明的实施方式进行了描述,但这些是本发明的例示,也可以采用上述以外的各种各样的构成。

[0124]

需说明的是,本发明不受前述的实施方式的限定,能够实现本发明的目的的范围内的变形、改良等也包含在本发明中。

[0125]

实施例

[0126]

以下,利用实施例来具体说明本发明,但本发明不限定于此。

[0127]

<材料>

[0128]

脱模膜的制作中所使用的材料的详情如下。

[0129]

(耐热性树脂层(a))

[0130]

a1:聚酰亚胺制膜(东丽-杜邦株式会社制,制品名:kapton 50h,厚度:12.5μm,330℃时的储能模量e’:1.8

×

109pa)

[0131]

a2:聚酰亚胺制膜(东丽-杜邦株式会社制,制品名:kapton 100h,厚度:25μm,330℃时的储能模量e’:1.7

×

109pa)

[0132]

a3:聚酰亚胺制膜(东丽-杜邦株式会社制,制品名:kapton 80en,制品名:厚度:20μm,330℃时的储能模量e’:6.1

×

108pa)

[0133]

耐热性树脂层(a)的330℃时的储能模量e’通过以下方法来测定。

[0134]

使用固体粘弹性测定装置(rsa-3,ta仪器公司制),在频率1hz、升温速度3℃/min、应变0.05%、卡盘间距离20mm、样品宽度10mm的条件下分别测定耐热性树脂层(a)的固体粘弹性,分别算出耐热性树脂层(a)的330℃时的储能模量e’。

[0135]

(脱模层(b))

[0136]

b1:聚四氟乙烯(ptfe)分散液1(大金公司制,制品名:polyfluon-d,ptfe的数均分子量:340万)

[0137]

b2:聚四氟乙烯膜(日东电工公司制,制品名:nitoflon no.900ul,ptfe的数均分子量:750万)

[0138]

b1和b2中的ptfe的数均分子量基于suwa等人,应用高分子科学杂志,vol.17,pp.3253-3257(1973)中记载的方法且通过差示扫描量热分析(dsc)来测定。

[0139]

另外,脱模层(b)的厚度使用千分表来测定,采用在膜的宽度方向上的两端部和中央部这3点的平均值。

[0140]

[实施例1]

[0141]

在耐热性树脂层(a1)上涂布聚四氟乙烯(ptfe)分散液1。然后,在100℃的温度下干燥5分钟后,在350℃烧成10分钟,形成厚度2.5μm的脱模层(b1),获得脱模膜。

[0142]

[实施例2]

[0143]

将脱模层(b1)的厚度设为5μm,除此以外,通过与实施例1同样的操作来获得脱模膜。

[0144]

[实施例3]

[0145]

使用(a3)作为耐热性树脂层,且将脱模层(b1)的厚度设为2.5μm,除此以外,通过与实施例1同样的操作来获得脱模膜。

[0146]

[比较例1]

[0147]

直接使用市售的聚四氟乙烯膜(日东电工公司制,制品名:nitoflon no.900ul,ptfe的数均分子量:750万,厚度30μm)。

[0148]

[比较例2]

[0149]

在耐热性树脂层(a2)上涂布聚四氟乙烯(ptfe)分散液1。然后,在100℃的温度下干燥5分钟后,在350℃烧成10分钟,形成厚度10μm的脱模层(b1),获得脱模膜。

[0150]

[比较例3]

[0151]

在耐热性树脂层(a3)上涂布聚四氟乙烯(ptfe)分散液1。然后,在100℃的温度下干燥5分钟后,在350℃烧成10分钟,形成厚度5μm的脱模层(b1),获得脱模膜。

[0152]

<评价>

[0153]

对于实施例和比较例中得到的脱模膜进行以下评价。将所得的结果示于表1中。

[0154]

(1)将电子部件彼此加热压接时的粘接剂的附着评价(脱模性评价)

[0155]

在硅晶片上粘接ncf(日本特开2018-22819号公报的实施例1中记载的底部填充绝缘膜)。接着,在ncf上层叠实施例和比较例中得到的脱模膜,将所得的层叠体在350℃、压接压力0.6mpa的条件下按压30秒。接着,将层叠体冷却至室温,然后将脱模膜从ncf剥离。接着,观察脱模膜的表面,按照以下基准来评价有无ncf的附着。需说明的是,脱模膜和ncf的尺寸分别为1

×

5cm、1

×

1cm。试验后观察与ncf接触的1

×

1cm的部位。

[0156]

◎

(非常好):在脱模膜的表面轻微观察到ncf的接触痕,除此以外,完全没有观察到附着物。

[0157]

○

(好):在脱模膜的表面观察到ncf的接触痕,但没有附着物。试验后膜的表面也平滑。

[0158]

×

(差):在脱模膜的表面观察到粉末状0.5~2mm的附着物。与试验后的膜的试验部位接触时,附着物脱落。

[0159]

(2)使用安装用粘合机的导热性试验

[0160]

将在10mm见方的硅晶片与具有高度3μm的凸块的10mm见方的芯片(walts公司制)之间夹持有热电偶的芯片形状物置于加热至50℃的操作台,在其上配置脱模膜。接着,使用设定为310℃的安装用粘合机,以载荷10n隔着脱模膜对芯片形状物进行加压,测定从加压开始起15秒后的芯片形状物的温度。

[0161]

[表1]

[0162][0163]

使用安装用粘合机的导热性试验中,实施例的膜与比较例的脱模膜相比,芯片形状物的温度更高,因此确认到能够向芯片形状物良好地传递热量,导热性优异。

[0164]

本技术主张以2020年2月19日提出的日本技术特愿2020-026329号为基础的优先权,并将其公开的全部内容引入至此。

[0165]

符号说明

[0166]

a:耐热性树脂层

[0167]

b:脱模层

[0168]

50:脱模膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1