一种球床堆堆芯卸料装置和方法与流程

1.本发明属于新兴能源、核电产业技术领域,具体涉及一种高温气冷堆堆芯卸料装置和方法。

背景技术:

2.高温气冷堆在运行中需要从堆芯卸出燃料球,测量燃料球的燃耗,对于燃耗较浅的燃料球送回反应堆复用,对于燃耗较深的燃料球作为乏燃料排出系统。

3.目前高温气冷堆示范电站所采用的堆芯卸料装置和方法存在以下一些问题:

4.(1)堆芯卸料装置和碎球分离装置采用刚性绞龙推进的方式,很容易损伤燃料球,产生了大量的粉尘、碎球、碎屑;

5.(2)破拱装置采用机械转动杆,容易对燃料球造成损伤;

6.(3)计数器采用涡流感应的方式,容易受到环境因素干扰,计数不准;

7.(4)阻流锁气器受到粉尘、碎屑影响后容易卡球、损伤燃料球;

8.(5)系统复杂,故障点多,需要的安装空间大;

9.(6)当出现故障后,需要停堆检修,影响到机组运行的安全,增加了人员受辐照的风险。

技术实现要素:

10.本发明的目的是针对现有技术的不足,提供了一种球床堆堆芯卸料装置和方法。

11.为达到上述目的,本发明采用如下技术方案来实现的:

12.一种球床堆堆芯卸料装置,包括反应堆、锥型下料管、碎球分离管、碎球收集箱、燃耗测量装置、下挡杆、上档杆、阻流锁气器壳体、乏燃料球收集口、破拱装置、可用燃料球收集口、阻流锁气器转盘、入口通道、乏燃料球通道和可用燃料球通道,其中从反应堆流出的球体,经锥型下料管进入碎球分离管,碎球掉入碎球收集箱内,碎球分离管由垂直入口管段、倾角在30

°

至80

°

的斜管段和垂直出口管段组成;

13.下挡杆和上档杆穿过碎球分离管的垂直出口管管壁安装,下挡杆和上档杆的中心距离为b,燃耗测量装置安装在下挡杆和上档杆之间对面的管外壁上,其能够测量经过该处球的燃耗情况,并能判断其为可用燃料球、乏燃料球和石墨球,下挡杆和上档杆均有伸出和缩回两个位置,其处于伸出位置时,能够挡住球不使球落下,其处于缩回位置时,能够使球顺利落下,下挡杆和上档杆均有侧向力矩开关,当其处于伸出位置,其上有球时,力矩开关处于on位,其上无球时力矩开关处于off位,下挡杆和上档杆与球接触部位光滑;

14.阻流锁气器壳体和阻流锁气器转盘装配在一起后形成阻流锁气器,阻流锁气器壳体的第一接口内径为a,与碎球分离管的垂直出口管密封连接,其第二接口内径为a,与乏燃料球收集口密封连接,其第三接口内径为a,与可用燃料球收集口密封连接;

15.阻流锁气器转盘中心焊接有转轴,并在其中心平面上周向开3个直径为a的圆孔,第一圆孔为进球孔,与入口通道平滑过渡连接,第二圆孔为乏燃料出球孔,与乏燃料球导轨

平滑过渡连接,第三圆孔为可用燃料出球孔,与可用燃料球导轨平滑过渡连接,入口通道与乏燃料球通道的夹角大于90

°

小于120

°

,入口通道与可用燃料球通道的夹角大于90

°

小于120

°

;

16.碎球分离管、碎球收集箱、下挡杆和上档杆装配在一起后形成控球计数器,控球计数器安装在阻流锁气器入口。

17.本发明进一步的改进在于,锥型下料管入口内径与反应堆出口内径相同,锥型下料管出口内径与碎球分离管的内径相同,均为a,a值为球体外径b的1.03倍至1.3之间。

18.本发明进一步的改进在于,碎球分离管下部镂空,镂空部位打磨光滑,镂空间隙为0.9b,使得包络直径小于0.9b的碎球从镂空处掉入碎球收集箱内,碎球收集箱上部接碎球分离管下部,通过法兰或焊接密封连接,碎球收集箱内设置高清红外摄像头,能够通过碎球分离管下部镂空部位监测落球状况及碎球收集箱内粉尘及碎球量的多少。

19.本发明进一步的改进在于,碎球分离管的三个管段之间圆弧平滑过渡,垂直入口管段与锥型下料管出口管段通过法兰或焊接密封连接,垂直入口管段的长度为2b至5b之间,斜管段的长度为4b至8b之间,垂直出口管段长度为3b到4b之间。

20.本发明进一步的改进在于,阻流锁气器壳体是一个内径为c的圆形壳体,c值取4b到5b,其以倾角在30

°

至90

°

安装。

21.本发明进一步的改进在于,破拱装置安装在锥型下料管接近出口部位,它能够产生高压脉冲氦气,利用氦气的脉冲冲击力消除锥型下料管内燃料球的搭桥。

22.本发明进一步的改进在于,阻流锁气器壳体的高度为1.4a,该部分要求内表面光滑,其三个接口均布置于阻流锁气器壳体的中心面上,其中第一接口位于上部,第二、第三接口位于下部,第二、第三接口间的距离大于0.2a,第二接口位于第三接口的左侧。

23.本发明进一步的改进在于,入口通道、乏燃料球通道和可用燃料球通道的内径均为a,阻流锁气器转盘为高度为1.4a、外径小于c的圆环,圆环的壁厚满足阻流锁气器转盘的强度要求,满足阻流锁气器转盘在转动过程中不发生变形,阻流锁气器转盘外表面光滑,与阻流锁气器壳体的内表面间隙配合。

24.本发明进一步的改进在于,阻流锁气器转盘通过转轴连接于能够双向动作的执行机构上,阻流锁气器转盘在转轴的带动下,顺时针转动,或者逆时针转动,转轴上安装定位开关,判断转轴的转动位置,当入口通道与阻流锁气器壳体的第一接口对中时,阻流锁气器转盘处于接球位,当乏燃料球通道与阻流锁气器壳体的第二接口对中时,阻流锁气器转盘处于排乏球位,当可用燃料球通道与阻流锁气器壳体的第三接口对中时,阻流锁气器转盘处于排可用球位。

25.一种球床堆燃料装卸的方法,该方法基于所述的一种球床堆堆芯卸料装置,包括以下步骤:

26.系统启动后,下挡杆力矩开关处于on位且上档杆伸出时,燃耗测量装置检测管内球的燃耗,以此判断该球属于乏燃料球还是可循环使用的球;

27.如果球是乏燃料球,且阻流锁气器转盘处于接球位,下挡杆缩回,球落下进入入口通道,此时上档杆应处于on位,阻流锁气器转盘逆时针转动至排乏球位,乏燃料球排出,乏球排出计数一次,下挡杆伸出,阻流锁气器转盘转回接球位,上档杆缩回,一个球下落,下挡杆力矩开关处于on位,上档杆伸出;

28.如果球是可用燃料球,且阻流锁气器转盘处于接球位,下挡杆缩回,球落下进入入口通道,此时上档杆应处于on位,阻流锁气器转盘顺时针转动至排可用球位,可用球排出,可用球排出计数一次,下挡杆伸出,阻流锁气器转盘转回接球位,上档杆缩回,一个球下落,下挡杆力矩开关处于on位,上档杆伸出;

29.如果阻流锁气器转盘未处于接球位,下挡杆禁止缩回;

30.如果下挡杆在伸出过程中未能伸出到位,上档杆禁止缩回;

31.如果下挡杆处于缩回位置,而上档杆伸出且处于off位,则通过碎球收集箱内的高清摄像头观测落球状况,如果走空,则启动破拱装置,破除燃料球的搭桥,直至上档杆处于on位;

32.燃料球在下落过程中,经过碎球分离管时,碎球、粉尘和碎屑落入碎球收集箱内,通过碎球收集箱内的高清摄像头观测碎球、粉尘、碎屑量的多少,如果达到清除阈值,对碎球收集箱进行清除。

33.与现有技术相比,本发明至少具有如下有益的技术效果:

34.本发明提供的一种球床堆堆芯卸料装置和方法,该设备与目前通常使用的设备比起来有以下几方面明显的优点:

35.1)堆芯卸料装置和碎球分离装置采用非能动方式依靠重力推进,燃料球不易受损,粉尘、碎屑大大减少;

36.2)破拱装置采用脉冲气流,不容易损伤燃料球;

37.3)计数器采用多种方法联合计数,计数准确,而且可以一次实现总燃料球、乏燃料球、可用燃料球的同时计数;

38.4)阻流锁气器不受碎球粉尘影响,不容易卡涩,系统运行可靠性增加;

39.5)阻流锁气器兼具了阻流器、定位分配器、隔离阀的功能,系统设备减少,故障点减少,系统运行的稳定性增加;

40.6)设备安装空间大大减少,设备好布置;

41.7)系统停机检修次数减少,提高了机组运行的安全性,减少了人员受辐照的风险。

附图说明

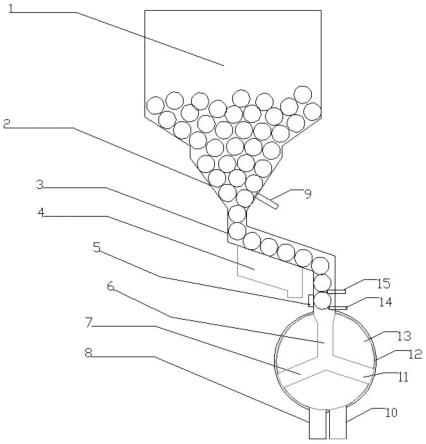

42.图1为本发明一种球床堆堆芯卸料装置的结构框图。

43.附图标记说明:

44.1、反应堆,2、锥型下料管,3、碎球分离管,4、碎球收集箱,5、燃耗测量装置,6、入口通道,7、乏燃料球通道,8、乏燃料球收集口,9、破拱装置,10、可用燃料球收集口,11、可用燃料球通道,12、阻流锁气器壳体,13、阻流锁气器转盘,14、下挡杆,15、上档杆。

具体实施方式

45.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

46.如图1所示,本发明提供的一种球床堆堆芯卸料装置,包括反应堆1、锥型下料管2、碎球分离管3、碎球收集箱4、燃耗测量装置5、下挡杆14、上档杆15、阻流锁气器壳体12、乏燃料球收集口8、破拱装置9、可用燃料球收集口10、阻流锁气器转盘13、入口通道6、乏燃料球通道7、可用燃料球通道11,其中从反应堆1流出的球体,经锥型下料管2进入碎球分离管3,碎球掉入碎球收集箱4内,碎球分离管3由垂直入口管段、倾角在30

°

至80

°

的斜管段和垂直出口管段组成;下挡杆14和上档杆15穿过碎球分离管3的垂直出口管管壁安装,下挡杆14和上档杆15的中心距离为b,燃耗测量装置5安装在下挡杆14和上档杆15之间对面的管外壁上,其能够测量经过该处球的燃耗情况,并能判断其为可用燃料球、乏燃料球和石墨球,下挡杆14和上档杆15均有伸出和缩回两个位置,其处于伸出位置时,能够挡住球不使球落下,其处于缩回位置时,能够使球顺利落下,下挡杆14和上档杆15均有侧向力矩开关,当其处于伸出位置,其上有球时,力矩开关处于on位,其上无球时力矩开关处于off位,下挡杆14和上档杆15与球接触部位光滑,切其硬度小于球的硬度,保证在任何情况下不会损伤球;阻流锁气器壳体12和阻流锁气器转盘13装配在一起后形成阻流锁气器,阻流锁气器壳体12的第一接口内径为a,与碎球分离管3的垂直出口管通过法兰或焊接的方式密封连接,其第二接口内径为a,与乏燃料球收集口8通过法兰或焊接的方式密封连接,其第三接口内径为a,与可用燃料球收集口10通过法兰或焊接的方式密封连接;阻流锁气器转盘13中心焊接有转轴,并在其中心平面上周向开3个直径为a的圆孔,第一圆孔为进球孔,与入口通道6平滑过渡连接,第二圆孔为乏燃料出球孔,与乏燃料球导轨7平滑过渡连接,第三圆孔为可用燃料出球孔,与可用燃料球导轨11平滑过渡连接,入口通道6与乏燃料球通道7的夹角大于90

°

小于120

°

,入口通道6与可用燃料球通道11的夹角大于90

°

小于120

°

;碎球分离管3、碎球收集箱4、下挡杆14和上档杆15装配在一起后形成控球计数器,控球计数器安装在阻流锁气器入口。

47.锥型下料管2入口内径与反应堆1出口内径相同,锥型下料管2出口内径与碎球分离管3的内径相同,均为a,a值为球体外径b的1.03倍至1.3之间。

48.碎球分离管3下部镂空,镂空部位打磨光滑,镂空间隙为0.9b,使得包络直径小于0.9b的碎球从镂空处掉入碎球收集箱4内,碎球收集箱上部接碎球分离管3下部,通过法兰或焊接密封连接,碎球收集箱内设置高清红外摄像头,能够通过碎球分离管3下部镂空部位监测落球状况及碎球收集箱4内粉尘及碎球量的多少。碎球分离管3的三个管段之间圆弧平滑过渡,垂直入口管段与锥型下料管2出口管段通过法兰或焊接密封连接,垂直入口管段的长度为2b至5b之间,斜管段的长度为4b至8b之间,垂直出口管段长度为3b到4b之间。

49.阻流锁气器壳体12是一个内径为c的圆形壳体,c值取4b到5b,其以倾角在30

°

至90

°

安装。阻流锁气器壳体12的高度为1.4a,该部分要求内表面光滑,其三个接口均布置于阻流锁气器壳体12的中心面上,其中第一接口位于上部,第二、第三接口位于下部,第二、第三接口间的距离大于0.2a,第二接口位于第三接口的左侧。

50.破拱装置9安装在锥型下料管2接近出口部位,它能够产生高压脉冲氦气,利用氦气的脉冲冲击力消除锥型下料管2内燃料球的搭桥。

51.入口通道6、乏燃料球通道7和可用燃料球通道11的内径均为a,阻流锁气器转盘13为高度为1.4a、外径小于c的圆环,圆环的壁厚满足阻流锁气器转盘13的强度要求,满足阻流锁气器转盘13在转动过程中不发生变形,阻流锁气器转盘13外表面光滑,与阻流锁气器

壳体12的内表面间隙配合,既能保证阻流锁气器转盘13在阻流锁气器壳体12内自由转动,又能起到密封作用。

52.阻流锁气器转盘13通过转轴连接于能够双向动作的执行机构上,阻流锁气器转盘13在转轴的带动下,顺时针转动,或者逆时针转动,转轴上安装定位开关,判断转轴的转动位置,当入口通道6与阻流锁气器壳体12的第一接口对中时,阻流锁气器转盘13处于接球位,当乏燃料球通道7与阻流锁气器壳体12的第二接口对中时,阻流锁气器转盘13处于排乏球位,当可用燃料球通道11与阻流锁气器壳体12的第三接口对中时,阻流锁气器转盘13处于排可用球位。

53.实施例

54.高温气冷堆示范工程的燃料球和石墨球的外径是60mm,选取锥型下料管出口及后面输球管路内径为75mm,这样可以保证球的流动是单个进行的,也可以减少粉尘碎屑造成的管道堵塞。

55.碎球分离管上部垂直管段长度选取150mm,只能容下2个球在竖直方向,减少了下部球的静压。

56.碎球分离管斜角角度采用75

°

,斜管长度300mm左右,可以保证球的下落有一定动力,速度又不是太快。

57.碎球分离管下部镂空,镂空间隙54mm,使得包络直径小于54mm的碎球及粉尘掉入碎球收集箱中。

58.碎球收集箱中装设高清红外摄像头,能够通过镂空间隙观测球流动情况及碎球收集箱碎球及粉尘情况。

59.碎球分离管下部垂直管段长度选取200mm,只能容下3个球在竖直方向,减少了下部球的静压、上档杆、下档杆的侧压。

60.下档杆伸出时,可以将一个球挡住,并且能将其推向对面侧壁,使得燃耗测量更准确。

61.上档杆距离下挡杆正好一个球的位置,当上档杆伸出时,正好处于两个球之间,此时上面球的重量由下面球承担,当下档杆缩回时,下面球落下,上面球的重量由上档杆承担。

62.当阻流锁气器处于接球位置时,两个排球孔均被外壳遮挡密封,使得入口气氛与排出口气氛隔离,起到了阻流锁气的目的。由于阻流锁气器球流通道是贯通的,即使有粉尘、碎屑、粉尘落下,也有足够大的空间吸纳它们,不至将落下的球垫高,卡在动静结合部位。

63.定位在燃耗测量位置上的燃料球测完燃耗后,根据燃耗判断该球是排出系统还是继续在系统内循环,当下档杆缩回时,燃料球掉入入口通道。如果该球需要排出系统,则转盘逆时针旋转,球从入口通道滚动到乏燃料球通道,在转盘逆时针旋转过程中,入口被外壳密封后,乏燃料排出口才与乏燃料球通道接通,起到了乏燃料系统与入口气氛的隔离;如果该球需要在系统继续循环使用,则转盘顺时针旋转,球从入口通道滚动到可用燃料球通道,在转盘顺时针旋转过程中,入口被外壳密封后,可用燃料排出口才与可用燃料球通道接通,起到了乏燃料系统与入口气氛的隔离。

64.系统在运行过程中,通过高清红外摄像头,上档杆、下档杆的力矩开关,燃耗测量

等多种信息,来判断系统工作的情况,进行燃料球的准确计数。

65.系统总高度不到2米(不包括锥形下料斗),系统只有一个转动设备,系统造价大幅度降低,故障率大幅度降低,运行成本大幅度降低。

66.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1